一种A00纯电动驱动集成桥系统的NVH优化

针对 A00 纯电动汽车的驱动 Y 型集成桥系统在 NVH 方面的 AUDIT 评审问题, 对其结构特点、 NVH 机制原理及过程机制激励分析, 通过台架测试和实车测试对问题进行定位跟踪分析, 支撑原理定位目标, 并依据原理分析通过改进手段进行驱动电机内部结构优化和 PWM 载频发波策略控制优化。结果表明: 优化后的方案达到了预期目标; 在较小的成本下, 其波形数据得到了较大提升, 并在实车上取得了良好的效果。 目前纯电动乘用车采用前驱或后驱布置,在后驱中大部分是半轴悬置结构。通过两个半轴三点悬置固定,属于弹性体结构。然而在纯电动城市物流车中,尤其是2.5~3.5T领域,采用的是Y型集成桥后驱后置方案,是电机与后桥集成以桥包的形式体现减速器,驱动电机通过一端与后桥桥包对接固定,另一端通过支架板固定在后桥上,属于非弹性体结构,其振动等级可达到约11g加速度,然而其控制器是通过支架固定在车身上,因而加速度较小,一般在3.0~4.5g。由此可见,非弹性体设计非常严苛,对系统要求较高。目前在售的五菱宏光miniEV是一款微型A00级乘用车,根据目前公开的信息,也是采用后置后驱Y型集成桥方案。这类车辆特点在于车长普遍在3m左右,在没有隔音或声学包的作用下,很难提升整车NVH品质,其噪声、啸叫等方面明显体验较差。主要有如下特性,阶次特征:电机阶次、电控阶次、减速器阶次;频率特征:以高频为主,并通过电流谐波耦合;噪声特征:高频啸叫。

本文基于Y型集成桥方案搭载应用A00级车辆进行整车主观质量AUDIT评价中,出现主观噪声评价扣分项目,如蠕行0~6km/h、高速行驶70km/h左右出现较高的噪声和啸叫等现象,通过对其工作工况及台架和整车的测试分析,锁定发生问题的原因,对比测试排查,并对驱动电机的内部结构和控制器载频的控制策略进行优化,可以达到较好的效果。 NVH是噪声、振动与声振粗糙度(noise、vibration、harshness)的英文缩写,通过频率段、声压级及音质、振幅等进行振源考核,通过路面对驾驶者进行不舒适的路面激励反应评价改进的专业技术。其噪声来源点:气隙中的变换磁场使得磁密度发生变化,产生了电磁力,取决于气隙形状、齿槽形状等;交变电磁力作用在定子齿槽上,产生电磁力,在永磁同步PMSM(permanent-magnetsynchronousmotor)系统中,存在径向力及切向力,其中径向分量占比较大,影响很大,一般径向电磁力施加到定子齿槽上,结合齿槽转矩影响,使得定子振动而发出噪声啸叫。

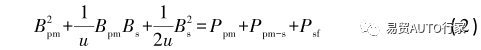

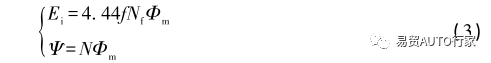

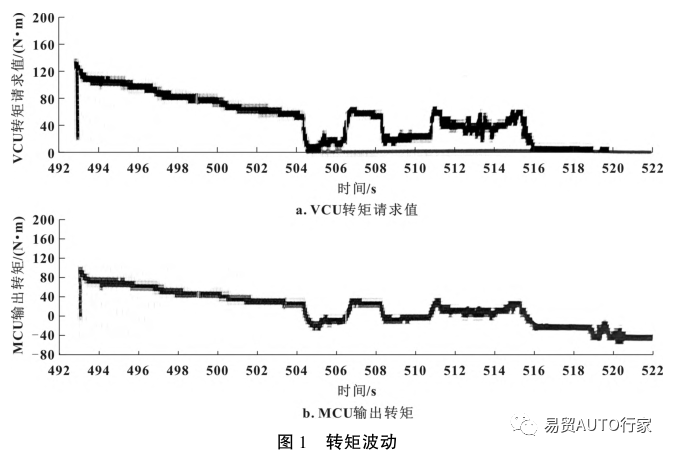

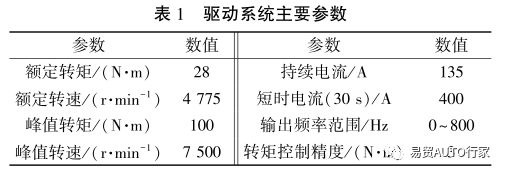

本文采用Y型集成桥方案,桥包内齿与齿间加工精度,正反齿等啮合及轴承与轴结构耦合传动到驱动电机及非弹性体的支架板固定,支架板直接通过螺栓方式连接固定在后桥上面,随着车辆行驶工况振动与随机冲击,电机端面配合公差传递并放大系统误差,在内外部激励共同作用下产生啸叫,由控制转矩产生的脉动可以形成抖动、异响等。根据麦克斯韦张量法[1],径向电磁力可用公式进行描述: 式中:θ、t分别为磁场空间角度和时间;u0为磁导率;B(θ,t)为磁密。根据文献[2]对径向力的研究,对应于设计存在48槽电机结构,有对8和16阶数,其产生的频率与f有关,有6倍、8倍、10倍、14倍、16倍、24倍等、密度表达式为: 式中:Ppm为转子磁场产生电磁力密度;Psf为定子磁场磁力密度;Ppm-s为Ppm与Psf共同作用产生,由磁场中气隙产生。 根据文献[3]可知,在气隙增大时,其磁密呈下降趋势,感应电动势计算公式为: 式中:Ei为感应电动势;N为导体数;f为频率;Ψ为磁链;Φm为磁通。 由于永磁体磁链Ψf不变,励磁磁势需要通过开关频率f和直轴电流id增加及交轴电流iq变化实现控制[4],其磁密减少,电机磁极的角度有所不同时,其平均气隙磁密也必然发生相应的变化。转子磁极在斜极时[5],通过等效直极在轴向形成不均匀分布,进行等效求和,改变并调整斜极位置角度及极弧数等参数,在小于直极下,对5次和11次等谐波进行抑制,并验证斜极角度及段数的合理性。 设计极对数P=4,槽48,径向电磁力可通过定子槽产生转矩、不同载荷状态下影响到气隙磁场激励产生,对载频存在分倍影响,另由于永磁同步PMSM采用的是插入式凸极方案,其d-q轴的Ld和Lq不相等,d-q轴的磁阻也不相同[6],Ld和Lq分别为d、q轴电感。其电磁转矩、电压方程、磁链[7]的计算公式分别为: 式中:Te为转矩;Ud、Uq为d-q轴电压;Us为定子电压;id、iq、Ld、Lq为d-q轴电流和电感;Rs为定子电阻;is为Rs的电流;Ls为定子自感包括漏感和励磁电感;Ψs为定子磁场磁链;Ψf为永磁体磁链。 在转子到达最高位置时出现最大转矩,此时Te的q轴上获得最大值,采用MTPA最大转矩电流比控制,使得定子电压Us电压上升,由于Ψf磁链为恒值,需要通过定子电感Ls、定子电流is来改变,通过定子电压Us发波来实现调节PWM波形,在换相及id和iq的d-q轴电流曲线与转矩PID比例积分调节中会带来谐波产生,影响到电流的脉冲和转矩脉动。在转子基速值ωrb到达Usmax最大时,其计算公式为: 式中:Usmax为定子电压达到Us允许最大值;Lf为永磁体励磁等效电感;if为其通过电流。 由于凸极磁场,气隙不均匀,在磁势和磁导的影响下,谐波次数与P极对数有关,定子和转子磁场在径向力谐波磁场影响下,与阶次及力波幅值有关,所以,在蠕行至高速行驶外特性曲线过程中,d轴电流id=0控制及d-q轴电流id和iq同时控制定子电流is时,高速时载频发波PWM和永磁体结构尤其斜极角度对气隙形状状态影响非常明显。如图1所示,因控制转矩问题存在转矩波动,而导致主观驾驶出现抖动现象。 驱动系统主要表现为:①在低速蠕行0~6km/h缓慢自由行驶、6km/h车速匀速状态存在啸叫,噪声较为明显;②全油门加速工况(wide-openthrottle,WOT)状态高转速区间噪声较大,0~70km/h加速过程中96、8阶次电磁噪声偏大。

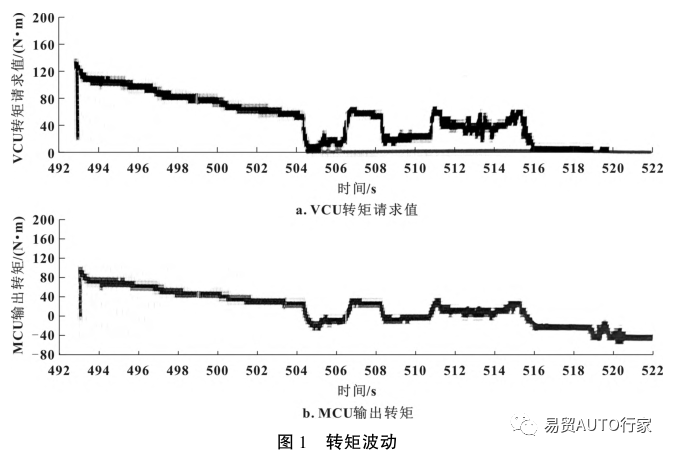

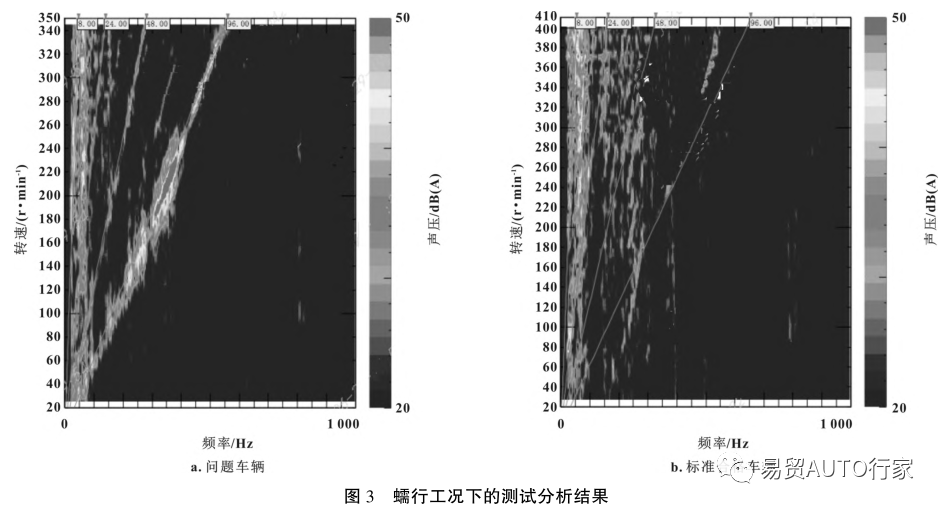

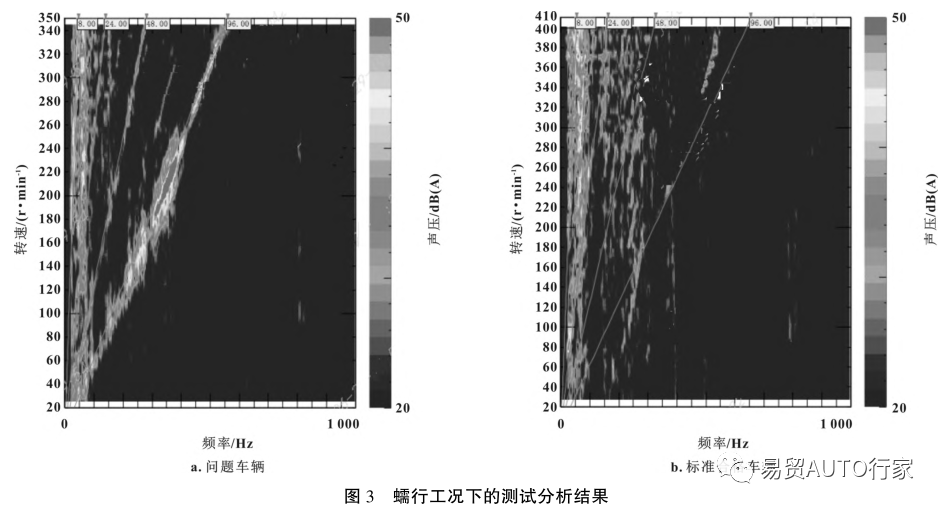

上述工况定义如下:WOT工况,在整车由待机状态全油门100%加速至100km/h;蠕行工况,是整车在静止状态下,由踩制动到松开直至车辆达到最大蠕行转矩和最高车速的过程。 (1)整车NVH对比测试。主要对测试目标标准合格车辆及NVH问题整车AUDIT评审车辆进行对比分析,并采集电流波形进行测试分析。 (2)蠕行工况及加速工况。主要对驱动单件前后端盖、本体振动进行近场测试及前后排座椅出噪声等进行布置(图2),并对15nm(100~1000r/min)电流波形记录抓取。 由图3可以发现,在频率为100Hz范围内且转速为20~350r/min时,整体数据对比相当,但是在频率为300Hz左右,且转速为100~260r/min范围内明显存在异常现象,频率计算公式为: 由式(8)可以计算出在转速为200r/min附近,频率约320Hz,从而获得N=96。因此96阶次噪声需要重点关注并分析优化。 对蠕行加速模式进行工况测试,依据测试布置获得蠕行加速噪声阶次切片,如图4所示。 由图4可以看到,对AUDIT评审存在问题的装配布置测试蠕行加速96阶次以及标准合格样件装配布置测试蠕行加速96阶次测试切片进行对比分析。结果表明,在96阶次电磁噪声分别为问题点54dB(A)和34dB(A),差异明显,不满足需求。

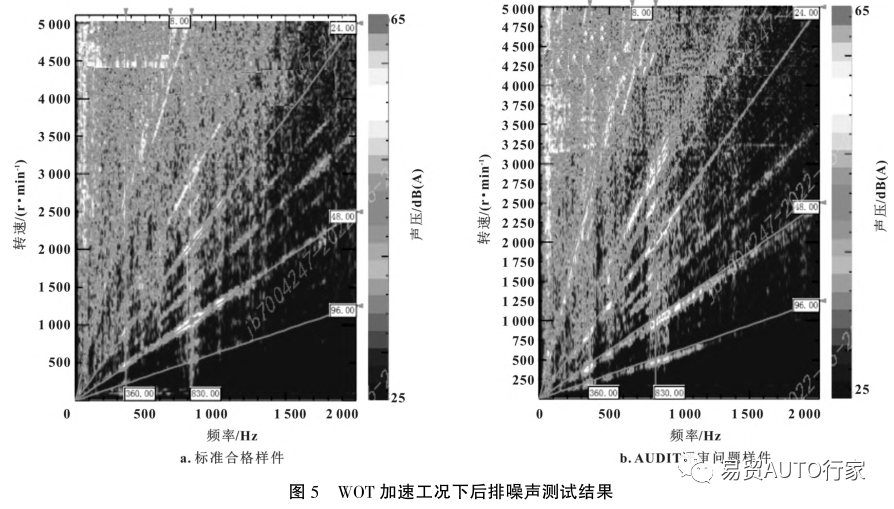

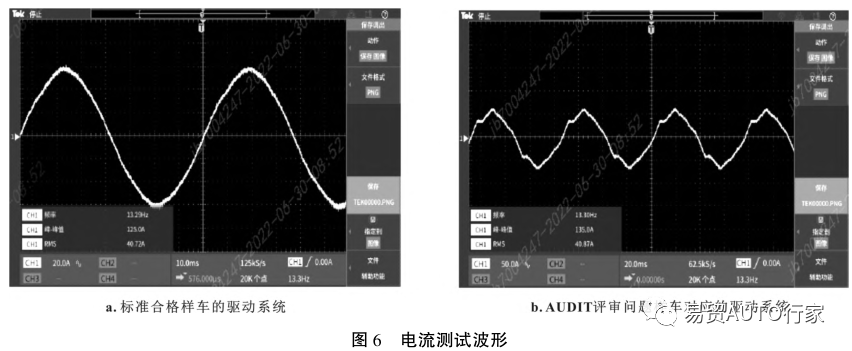

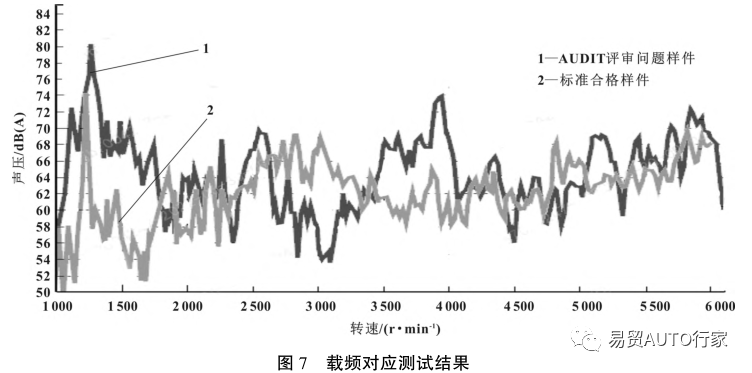

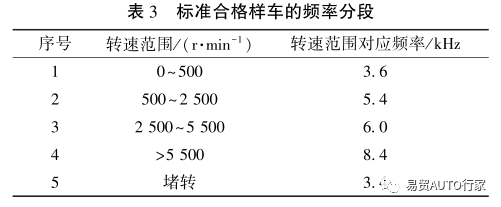

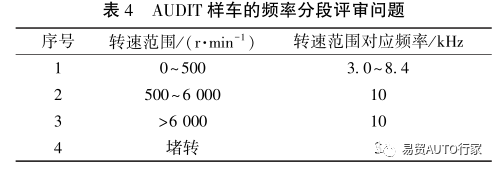

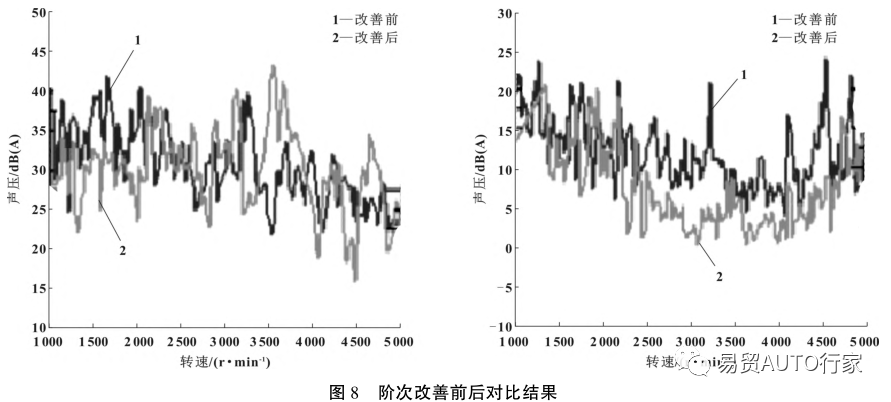

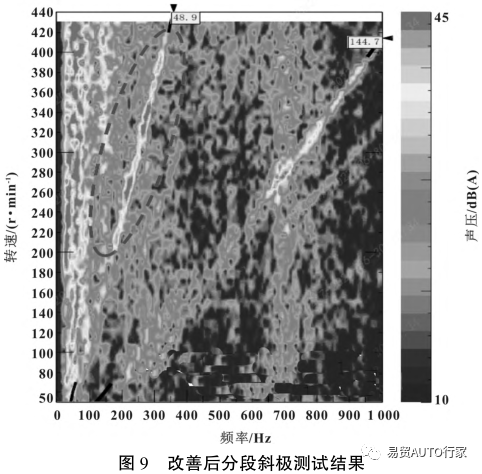

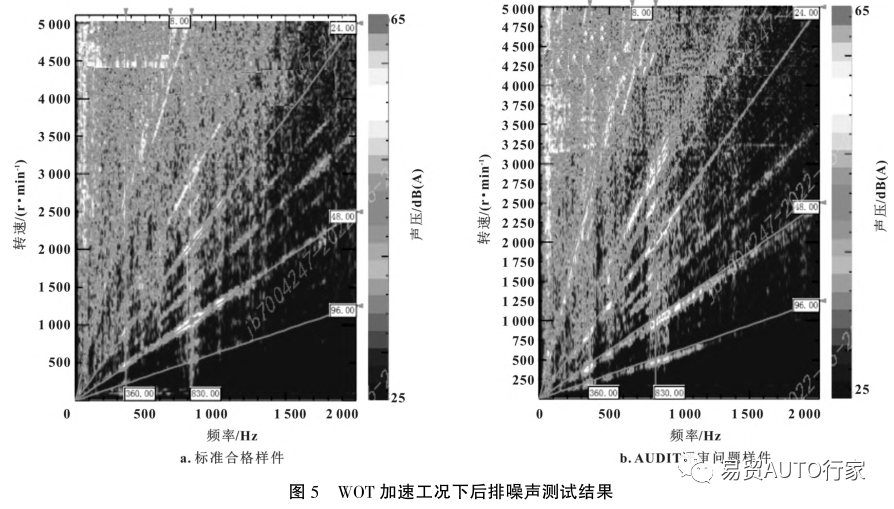

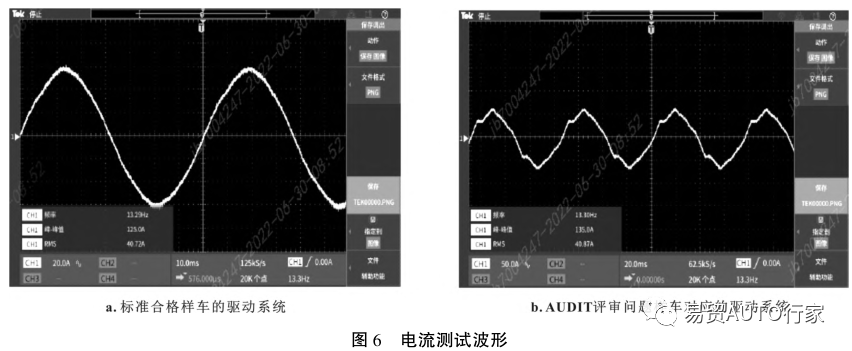

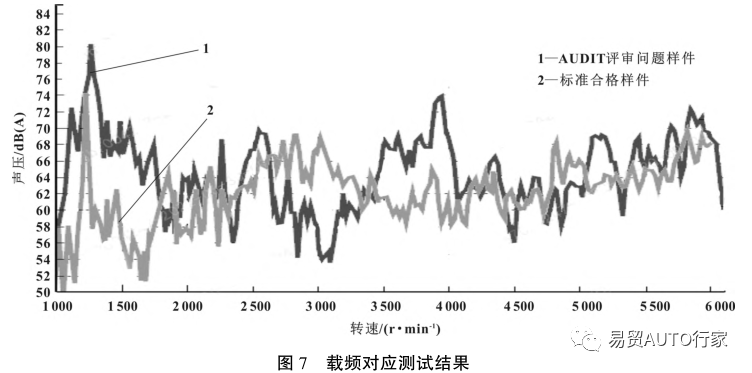

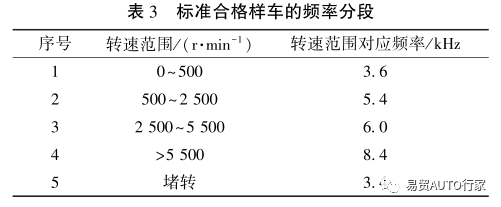

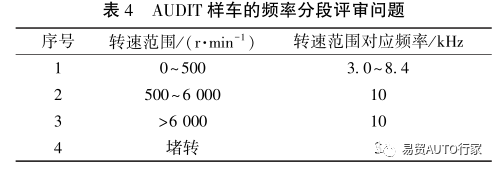

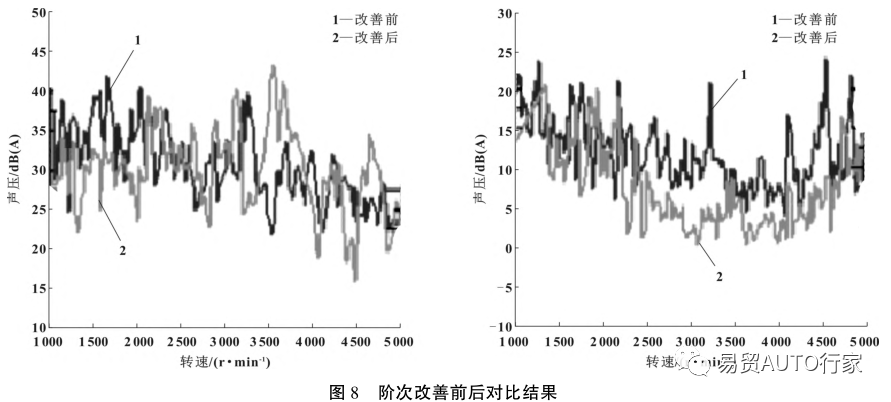

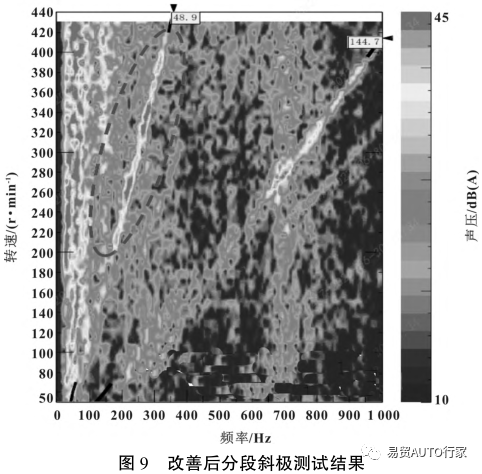

对WOT工况进行测试,按照AUDIT问题件和标准合格件进行对比测试,测试获取WOT加速工况下后排噪声测试结果如图5所示。 由图5可以看到,上述两套驱动系统结合在整车后驱集成桥搭载分别在360Hz和830Hz两个频率段附近,都有噪声放大且处于散状效果,初步认为整车在此位置处有共振,需要排查系统耦合。 由图5还可以看到,在2700r/min左右,8阶次360Hz噪声达到最大为71dB(A)左右,AUDIT问题样车在2000r/min24阶次830Hz附件出现较大噪声约70dB(A),两者基本相当。在1000r/min附件48阶次830Hz,出现大的维持,标准合格样车反而较大,此时AUDIT问题样车出现偏小,约65dB(A)。 根据上述整车布置及测试来看,两种驱动状态在整车搭载情况下出现了较大差异。通过对阶次噪声分析,主要在8阶次、24阶次、48阶次、96阶次等,观察频率段出现在低转速对应蠕行转速如200r/min,有时转速甚至达到上千,按照70km/h换算转速在5500r/min附近,因此需要对电流控制波形进行测试,观察波形正弦对极尖峰纹等情况。 基于上述分析,在台架上对两种整车的驱动系统进行测试对比,结果显示,台架上已经脱离了驱动集成Y型桥的耦合。电流测试波形如图6所示。通过对AUDIT评审问题样件与标准合格样件的波形进行对比,可以明显看出图6b的正弦度较差,且有尖峰毛刺。 完成驱动电机端的噪声排查后,对控制器进行控制及载频核查,通过对48阶次数据进行分析,AUDIT问题样车对应的控制器开关频率较低约3800Hz,其谐波范围为伞状曲线,与48阶次频率范围交叉重合,并与转速3000~5500Hz范围对应关联;在标准合格整车搭载,控制器频率较高约6700Hz,与谐波范围48阶次无关联重合,如图7所示。 由图7可以看到, 两种载频存在差异, 具体见表3和表 4, 从低速到高速整个开关频率范围不同。 上述频率分段后, 对控制器进行了更新, 更新后的噪声分布得到了优化, 改善效果显著。 目前采用的是 SVPWM, 随着驱动电机外特性的变化匹配整车行驶工况, 快速的开关脉冲能力也会导致很高的谐波信号, 这些信号在系统回路里面产生振荡电流触发磁场形成, 影响信号传递并带来谐波噪声, 通过PWM 发波实现开关变载频控制, 基于动态解耦的载波比控制电流技术匹配随机 PWM 周期值变化, 分散系统噪声频谱分布显得特别重要, 通过零矢量随机分布和脉冲位置分布, 提升 PWM 驱动信号随机载频效果, 改善控制系统控制及谐波抑制能力, 使得系统噪声品质达到可以感受并接受的状态。 基于上述控制器软件载频发波控制策略差异, 对控制器进行了更新, 更新后的噪声分布得到了优化, 改善效果明显。阶次改善前后对比结果如图 8 所示。 分段斜极针对采用的转子方案分段V斜极进行优化,优化后3段2.5°+5°V斜极,进行起步蠕行工况和WOT加速行驶,其中蠕行工况覆盖0~6km/h,加速行驶工况覆盖蠕行0~5500r/min工况,按照4Hz分辨率及阶次分析带宽2进行优化测试,48阶噪声在200~350r/min稍差,96阶噪声有明显改善,基本消除96阶噪声,整车效果改善明显。改善后分段斜极测试结果如图9所示。

本文对纯电动汽车后驱集成桥带来的 NVH 设计问题进行主观驾驶感知和台架及整车测试, 并进行验证优化分析。通过理论分析方法对控制器的策略控制载频进行优化, 对于驱动电机通过转子磁极分段设计来实施, 改善径向力和高频特性对 NVH 的影响, 提升了主观驾评效果,为后续驱动集成桥-Y 型桥平台化方案提供了分析基础,降低了整车开发成本。

[1]林巨广,马登政. 电动汽车三合一驱动系统振动噪声分析与优化[J]. 汽车技术,2021(3):20-25.LINJG,MADZ. NVHanalysisandoptimizationofelectricvehicletriaddrivesystem[J]. Automobiletechnology,2021(3):20-25. [2]李晓华,刘成健,梅柏杉,等. 电动汽车 IPMSM 宽范围调速振动噪声源分析[J]. 中国电机工程学报,2018,38(17):5219-5227.LIXH,LIUCJ,MEIBS,etal. Vibrationandnoisesourcesanaly-sisofIPMSMforelectricvehiclesinawide-speedrange [ J].ProceedingsoftheCSEE,2018,38(17):5219-5227. [3]赵朝会,李遂亮,王新威,等. 永磁同步电机气隙磁密影响因素的分析[J]. 河南农业大学学报,2005,39(3):338-344.ZHAOCH,LISL,WANGXW,etal. InfluencingfactoranalysisofPMSMairgapfluxdensity[J]. Journalofhenanagriculturaluniver-sity,2005,39(3):338-344. [4]王成元,夏加宽,杨俊友,等. 电机现代控制技术[M]. 北京:机械工业出版社,2006:50-51. [5]王玉娟,王华强. 转子分段斜极永磁同步电机电磁振动噪声研究[J]. 电气传动,2021,51(2):75-80.WANGYJ,WANGHQ. Researchonelectromagneticvibrationandnoiseofpermanentmagnetsynchronousmotorwithrotorstepske-wing[J]. Electricdrive,2021,51(2):75-80. [6]姚光中. 内置式永磁同步电动机的等效电路[ J]. 电机技术,2002(1):6-11.YAOGZ. Equivalentcircuitofbuilt-inpermanentmagnetsynchro-nousmotor[J]. Electricalmachinerytechnology,2002(1):6-11. [7]林立,黄苏融. 永磁同步电机系统线性化 H∞ 鲁棒控制[J]. 电机与控制学报,2009,13(4):541-547.LINL,HUANGSR. Robustcontrolwithlinearizationtechniqueforinteriorpermanentmagnetsynchronousmotorservosystem [J].Electricmachinesandcontrol,2009,13(4):541-547. 【免责声明】本文来自易贸AUTO行家,版权归原作者所有,仅用于学习等,对文中观点判断均保持中立,若您认为文中来源标注与事实不符,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注!

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-06-06

最近编辑:10月前