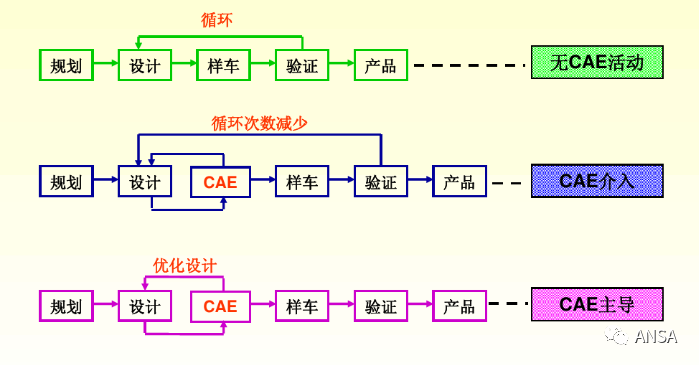

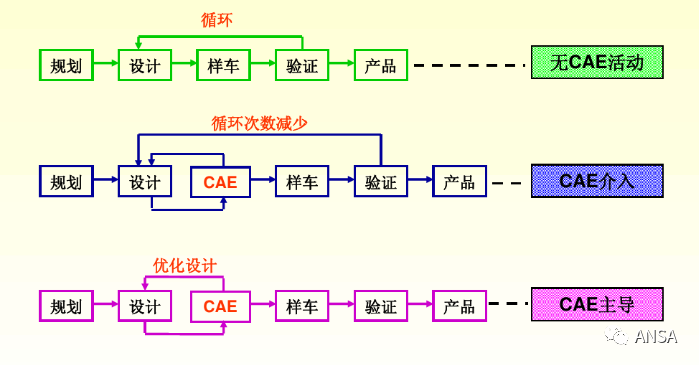

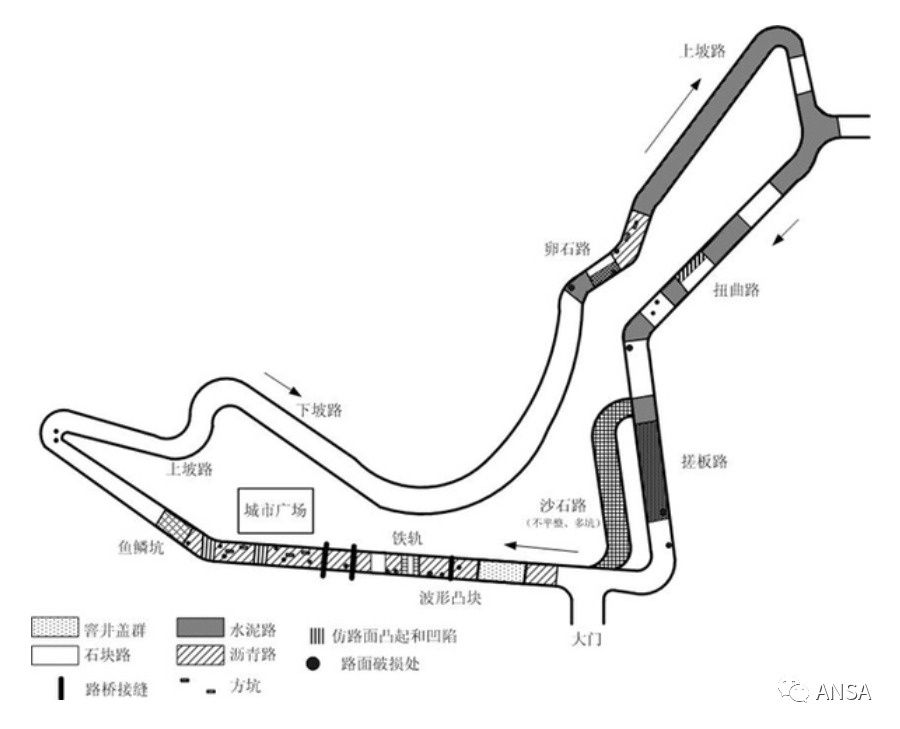

【认知地图】CAE在整车开发中到底用在了哪些地方?

1

产品战略阶段 概念设计阶段 详细设计阶段 样车阶段 投产阶段 改进阶段

2

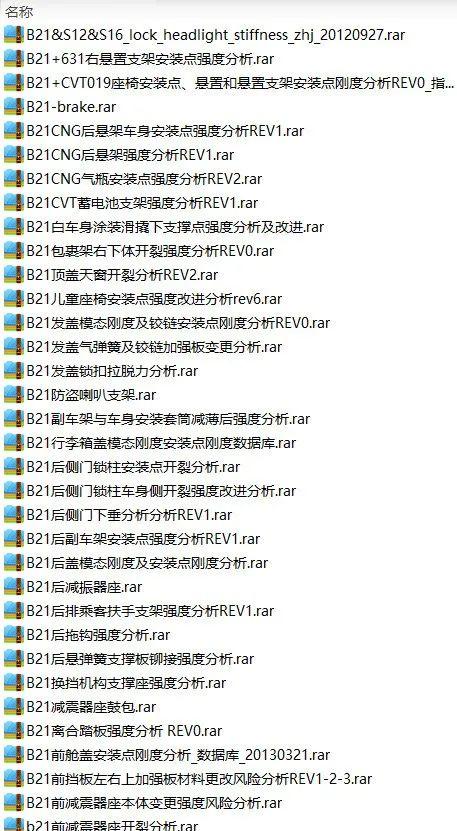

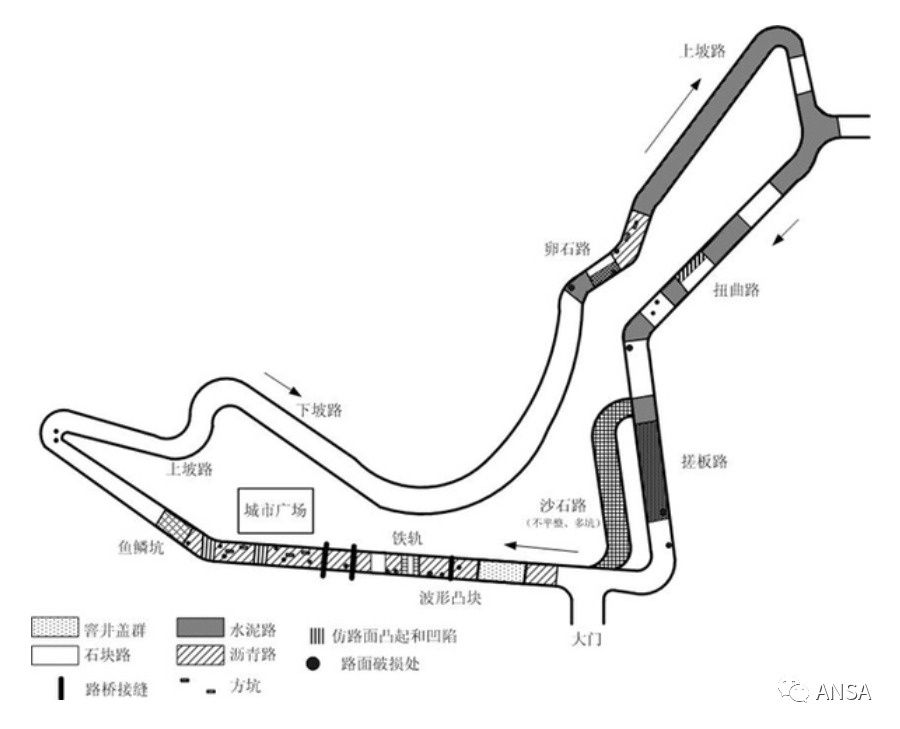

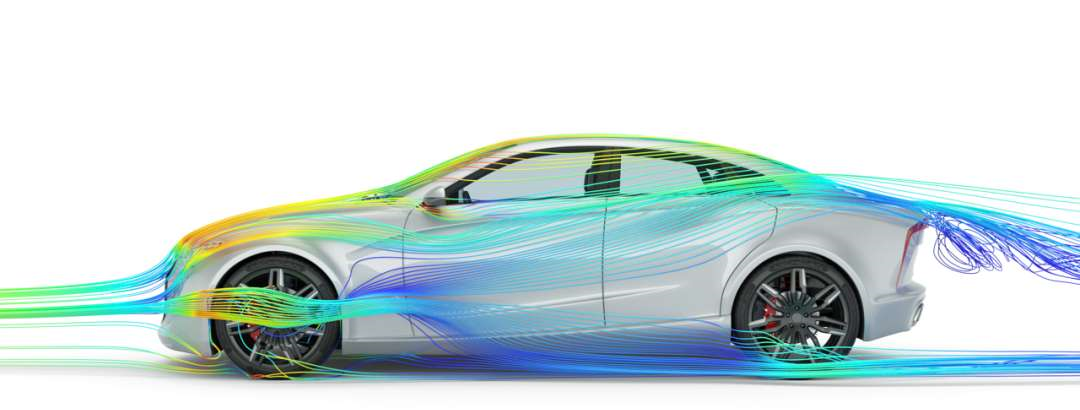

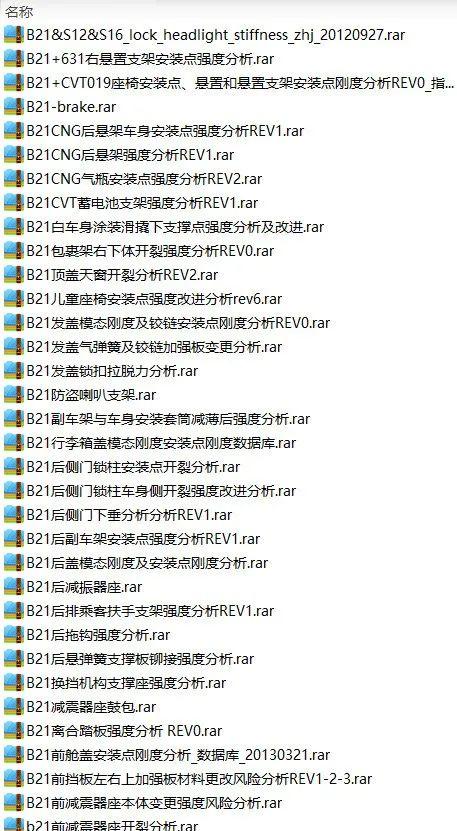

刚强度分析 NVH分析 耐久性分析 碰撞安全分析 流体分析

2.1

2.2

2.3

2.4

2.5

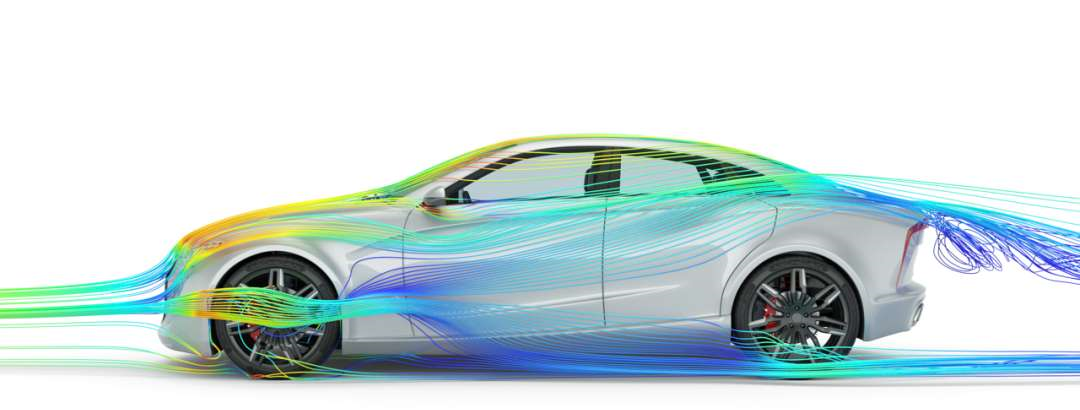

汽车外流场 整车热管理 整车除霜除雾 空调系统 乘员舱舒适性 气动噪声 进排气系统

3

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-05-30

最近编辑:10月前

还没有评论

1

2

2.1

2.2

2.3

2.4

2.5

3