高强钢三大应用难题(边缘开裂、延迟开裂和点焊LME)成因分析及对策

第一部分 技术背景

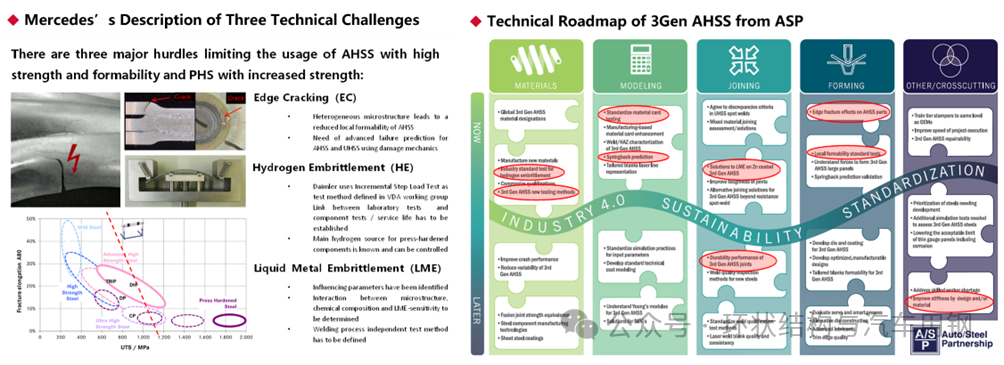

随着汽车用先进高强钢在车身中的应用不断提升,零件发生边缘开裂的现象也越来越普遍,是一个长期困扰汽车钢铁行业的共性难题之一。

但要解决边缘开裂其实并不难,难的是如何预测,西方学者和专家对此做了许多探索,但还没有找到令人满意的解决方案。

除了边缘开裂,还面临着延迟开裂和点焊LME的难题。三大难题虽难,但其蕴藏的机会要远大于挑战,是近十年汽车用先进高强钢的研究热点。

第二部分 新研发思路

如何解决三大难题,看待问题的视角很重要,将从三个角度介绍新思路。

第一,从工程现象角度,失效模式具有统一性。

面对零件失效模式,第一感觉是边缘开裂还是延迟开裂至关重要。《庄子‧秋水》篇中讲:以道观之,物无贵贱;以物观之,自贵而相贱。若第一感觉是边缘开裂,是“以道观”,看到的是现象本身的自然呈现,会倾向于用提升扩孔率的思路去解决问题。若第一感觉是延迟开裂,是“以物观”,正如查理‧芒格说:“如果你的工具只有一把锤子,你会认为任何问题都是钉子”,面对已主观认定的延迟开裂,会倾向于用提升抗氢脆敏感性的思路去解决问题。

第二,从宏观性能角度,扩孔评价具有统一性。

通过分解扩孔率,可以与三大难题一一对应。由镀层LME和可扩散氢引起的扩孔率变化,或不可控、或不可靠。比如,通过卷料烘烤提升初始扩孔率是“治标”,而通过优化基体及其表层提升收敛扩孔率才是“治本”,需要有“一箪食,一瓢饮,在陋巷。人不堪其忧,回也不改其乐《论语》”的定力,“本”一旦治好了,延迟开裂其实大可不必关心了。

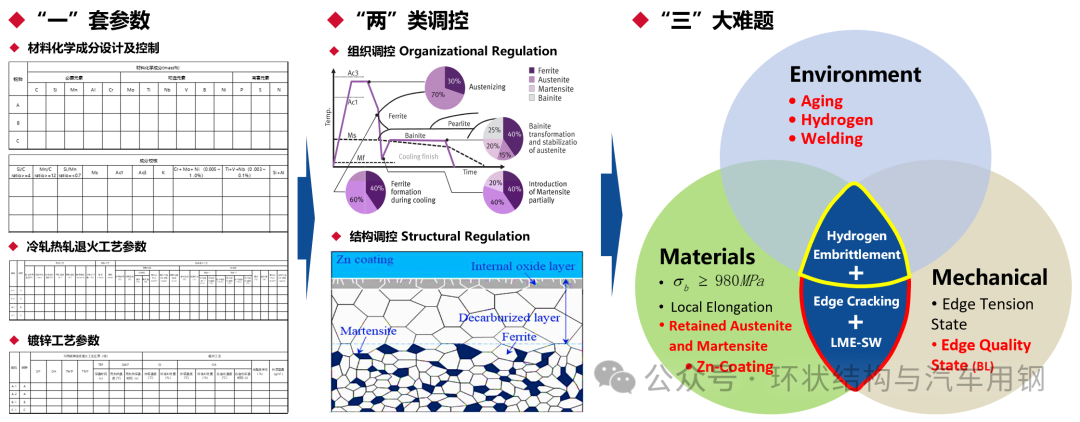

第三,从微观调控角度,调控逻辑具有统一性。

汽车用先进高强钢产品开发的核心逻辑可归结为:通过“一套参数”,实现“两类调控”,解决“三大难题”。《老子》第四十二章讲:“道生一,一生二,二生三,三生万物”,用来对照理解的话,“一”之前应是“钢之道”,“三”之后应是“产品矩阵”。针对第三代钢镀锌板,如果产品开发没有“一生二”的概念,比如,只知组织调控,不知结构调控,肯怕是要走弯路的。

第三部分 边缘开裂

以上统一性视角是中国传统“天人合一”思想的集中体现,为应对三大难题提供了新方案。先介绍第一个难题,边缘开裂,将从三个方面进行论证。

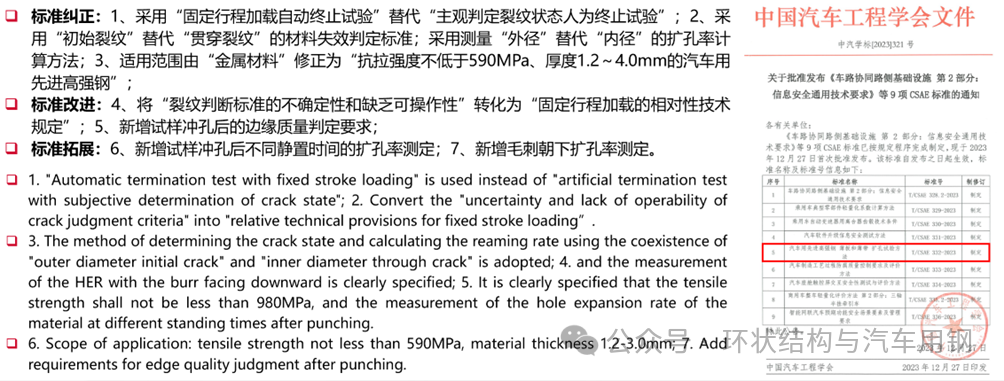

首先,是新扩孔标准。

ISO标准的核心技术规定,包括五个方面,分别是试样尺寸、冲孔方法、扩孔方法、裂纹标准和扩孔率计算方法,其中,导致技术缺陷的是:裂纹判定标准和内径扩孔率计算方法。

要实现对边缘开裂的仿真预测,第一个需要解决的问题是:如何精准地测定扩孔率。

面对ISO标准测定不客观的问题,新扩孔标准只保留了其外壳,对其错误的规定进行了纠正,对其不合理的规定进行了改进,对其应用空间进行了拓展,共涉及7项关键技术突破。

新扩孔标准由武汉上善和中信金属牵头、参与单位超过30家、历时两年完成,于2023年12月由中国汽车工程学会正式发布,标准号为“T/CSAE 332-2023”。新扩孔标准简化了试验操作,可快速、精准地测定扩孔率,具有可重复性和确定性,消除了人为因素的影响。

新扩孔标准是一把“双刃剑”,用好了,可以不被西方卡脖子,但时间窗口较窄。因为在汽车用钢产品开发上,日本人(均特指日本钢企)天赋极高,只是还没完全开悟。打个比方,日本人明明已经把球踢到球门口了,但就是不射门,新扩孔标准是可以让日本人看见球门的“开悟剂”。“朝闻道,夕死可矣《论语》”,日本人没理由拒绝。

采用新扩孔标准测定了四种扩孔率,其中,内径贯穿裂纹测定的扩孔率,跟试样厚度、孔径大小等相关,其思想是“以物观”,不能用于仿真预测;而外径初始裂纹测定的扩孔率,是材料的本征参量,与外界因素无关,其思想是“以道观”,可用于仿真预测。

其次,是新材料卡片。

边缘开裂预测,测定扩孔率只是第一步,还有三个问题需要解决。

第二个问题:如何将材料参数引入本构模型?

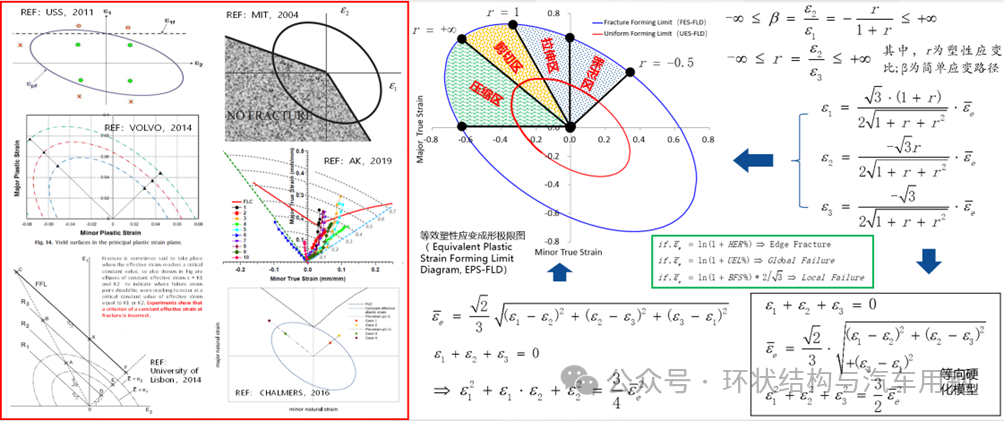

传统V-FLD不能预测边缘开裂。通过理论创新,提出了EPS-FLD,可将扩孔率、延伸率等本征参量用于计算应变空间下的失效椭圆,为预测各种成形失效模式提供了统一的判定标准。

第三个问题:为什么扩孔率可以用于预测边缘开裂?

由日本人设计的扩孔试验的巧妙性在于:在材料失效之前,能严格满足均匀变形的理论前提,扩孔率指标本质上就是带损伤的工程断裂应变,可以用于预测边缘开裂。

第四个问题:如何制作新材料成形卡片?

最后是制作新成形卡片,以替代旧卡片。旧卡片包含了各种无物理意义的可调参数,其思想是“以物观”,相反,新卡片拒绝任何形式的可调参数,其思想是“以道观”,是对传统塑性力学发展路线的一次理论修正。

下面,针对边缘开裂,验证新卡片的有效性。

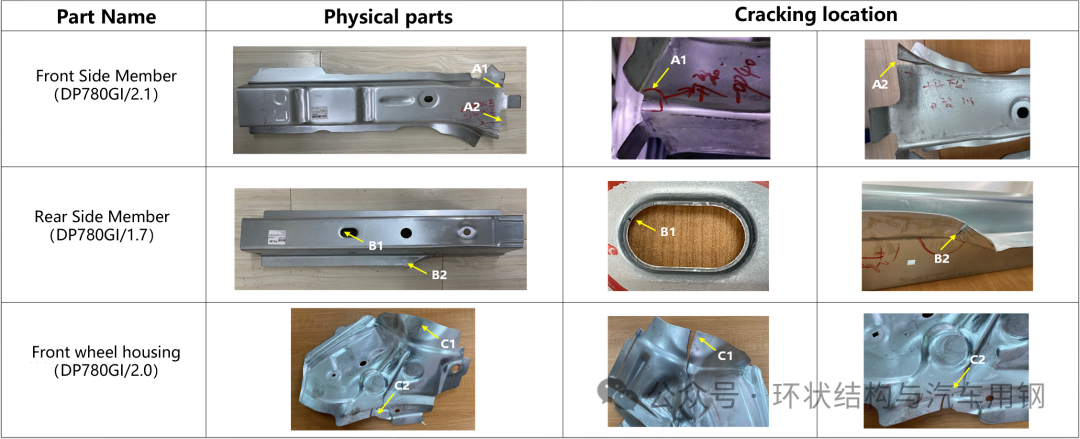

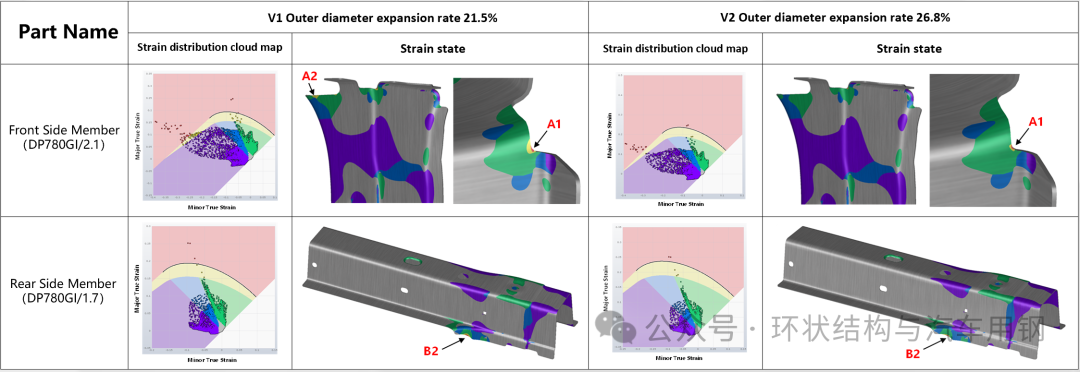

本案例来自上汽大众,三个零件六处位置发生了边缘开裂,材料是DP780GI,零件报废率非常高。供应商对材料化学成分进行了优化,显著改善了材料的带状组织、细化了晶粒,其中,优化前的V1不含铌,优化后的V2含铌。

采用新扩孔标准,测定了V1和V2的扩孔率,准确的反映出了材料的优化效果,后续的仿真预测只用外径初始裂纹测定的真实扩孔率。

只进行工艺优化,成形仿真结果表明,四处位置的边缘开裂风险得到了消除,并得到了实际零件冲压的验证,但A1位置优化后存在干涉问题,没能实施。

对A1和B2两处位置,材料优化后,仿真表明边缘开裂得到了显著的改善,但并没有完全消除,与实际大生产结果一致。由于裂纹深度较小,通过打磨可以满足要求,报废率得到了有效控制。

本项目的边缘开裂技术解决方案,成功化解了上汽大众与其材料供应商之间的质量异议,得到了上汽大众的高度认可。

新扩孔标准是整个边缘开裂解决方案的基础,在方法层面实现了技术突破,但在硬件层面还没有作为,因此,下一步要做两件事:

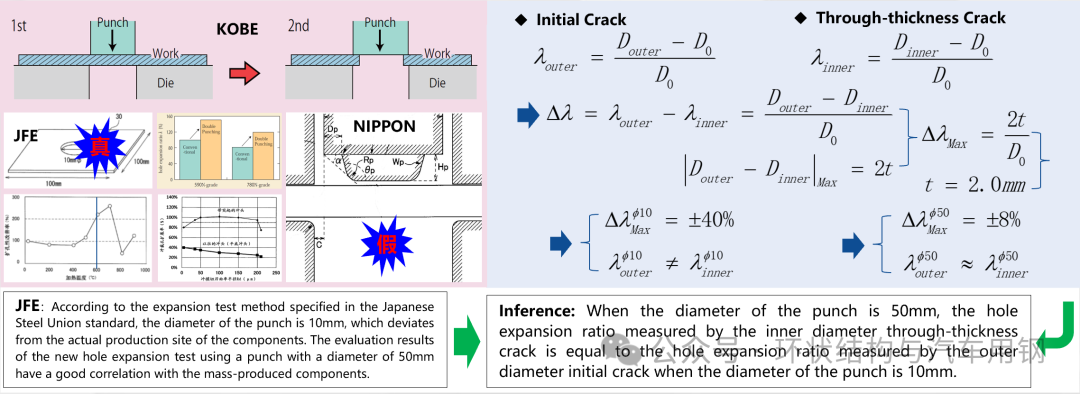

第一件,改进剪切边工艺。通过同步优化剪切落料工艺或剪切边后处理工艺,以提升抗边缘开裂能力,可作为临时方案,让问题材料也能正常生产,对低成本、高性能的材料开发意义重大。日本人在剪切落料工艺及后处理上花了不少工夫,采用新扩孔标准对其进行了试验验证,局部加热提升扩孔率的效果为“真”,凸起冲头提升扩孔率的效果为“假”。

第二件,减少扩孔率测定指标。通过增大冲孔直径,两种判定标准测定的扩孔率在数学上可以近似相等,并结合JFE的实证结果,采用内径贯穿裂纹可以替代外径初始裂纹,既延续了传统的测试习惯,又测定了真实扩孔率。

以上工作完成后,新扩孔标准将全面实现中国化。不光是扩孔标准,只要涉及到西方人制定的材料力学性能评价标准,其研究深度还不够,均有较大的提升空间,比如,接下来要介绍的延迟开裂。

第四部分 延迟开裂

第二个技术难题,是延迟开裂。

具体是关于“氢自然时效性”的评价及表征,简称“氢时效性”,其核心思想是将“延迟开裂”降级为“边缘开裂”处理,因而,紧扣了主题。

如果说解决边缘开裂是“有心插柳”,那么,解决延迟开裂的难题,则是“无心插柳”的幸运,是顺着新扩孔标准这根藤摸出来的大瓜。

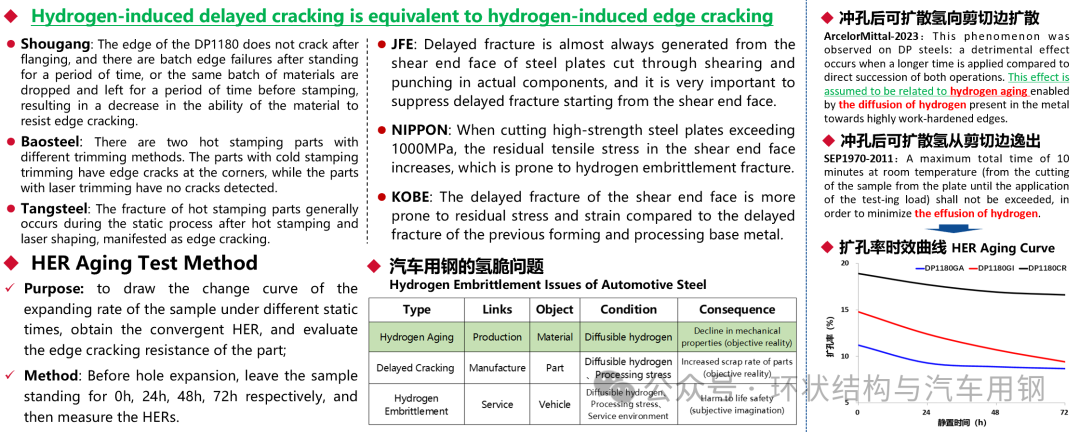

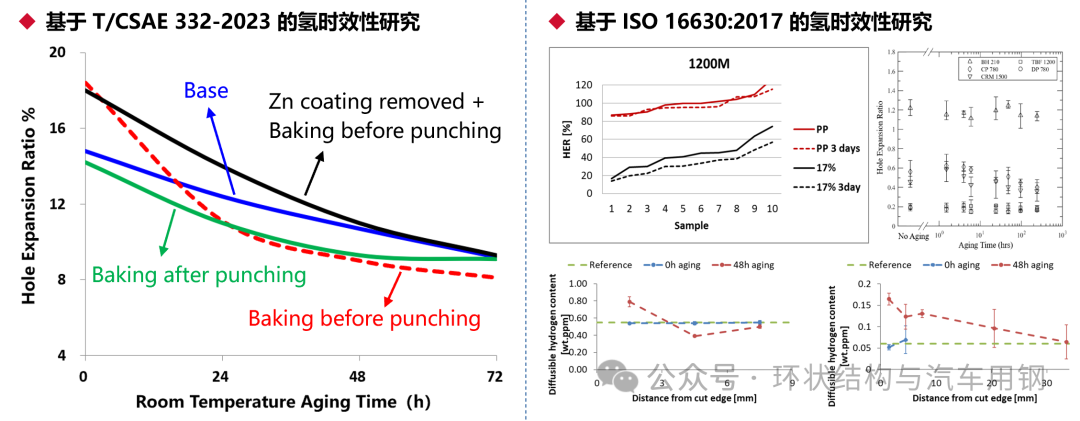

在新扩孔标准的基础上,通过引入时间变量,将冲孔后试样分别静置 0、24、48、72小时之后,测定扩孔率,并绘制扩孔率时效性曲线,可合理的解释实际生产问题。

从专利文献分析,日本人将汽车用钢的氢脆问题几乎等价于剪切边延迟开裂,也为基于扩孔率制定氢时效性评价方法提供了依据。虽然日本人设想的是要解决整车服役阶段的氢脆问题,但实际解决的基本上是制造阶段的。

氢时效性是全面认识汽车用钢氢脆问题不可缺失的一环,跟应力和环境无关,只跟氢的运动状态相关,是延迟开裂的逻辑前提,对指导汽车用先进高强钢的产品开发至关重要。

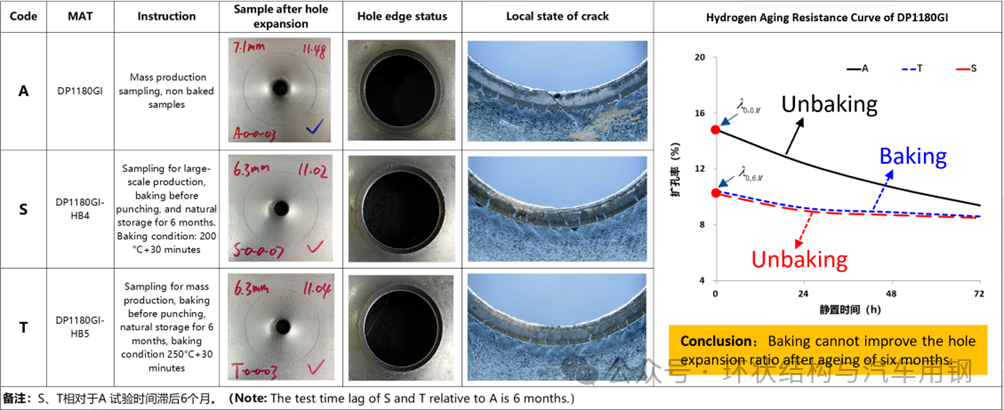

以DP1180的氢时效性评价结果为例,涉及到两个客观现象:一是,冲孔后基体中的可扩散氢会向剪切边扩散,并从裂纹尖端逸出;二是,冲孔后静置一段时间,扩孔率会下降并收敛。假定可扩散氢的运动与扩孔率下降,两个一前一后的现象之间,存在因果关系的话,则推出的结论是:可扩散氢是有益的,其思想是“以道观”。

然而,按照传统的观点:可扩散氢是有害的,减少基体中的可扩散氢,可以改善力学性能,其思想是“以物观”。日本人就搞出了许多工业化的除氢方法,比如烘烤除氢、高频振动除氢、超声波除氢、镀层裂纹除氢、自然时效除氢等等。

目前,镀锌钢卷在出厂前烘烤,可显著的提升材料的局部成形性,但是,钢卷出厂放置三个月后,烘烤效果会趋向于消失,采用新扩孔标准复现了这一工程现象。因此,针对烘烤除氢,自然要追问,烘烤到底产生了什么影响?先提两个问题:

第一,烘烤能否将可扩散氢从GI镀层表面逸出?即烘烤除氢是不是一个客观事实?很遗憾,TDS测试表明锌层不是氢逸出的通道,只能从剪切边逸出。第二,冲孔后直接烘烤,会加速可扩散氢从剪切边逸出,扩孔率是否会增加?很遗憾,新扩孔测试表明扩孔率不升反降。

因此,从除氢的角度,推不出烘烤提升了钢卷的力学性能,应另有原因。在本研究中,基于新扩孔标准进行了近30种工况的试验验证,用了700多片扩孔试样。从氢是有益的观点出发,可以逻辑自洽的解释所有试验现象,反之,从氢是有害的观点出发,则不能。

在新扩孔标准中引入冲孔后静置时间研究氢脆,是一种非充氢的评价方法。目前,能够查阅到的文献非常少,原因有两:一是,概念理解偏差,日本人认为剪切边延迟开裂跟加工硬化相关,对了一半,但关键是另一半,加工硬化不影响剪切边时效性;二是,采用ISO扩孔标准测不出有规律的曲线,新扩孔标准则可以,因此,西方人从观念和手段均不具备研究氢时效性的条件。

为了与传统的氢脆评价方法对标,基于新扩孔标准,冲孔后引入电化学充氢,让氢在剪切边裂纹尖端富集,充氢结束后立马测定扩孔率,直观的证明了氢富集确实是有害的。充氢时间越长,扩孔率下降越大,且裂纹模式变成了垂直的氢致裂纹,同时,电化学充氢后,静置20个小时,扩孔率恢复到初始状态。

针对铝硅镀层热成形,采用VDA238+电化学充氢+静置时间,更加全面的表征了氢的影响规律,且充氢和不充氢,均表现出了氢时效性。

传统的氢脆研究不断地在强化“可扩散氢是有害的”观念。《庄子‧齐物论》篇中讲:夫随其成心而师之,谁独且无师乎?只要改变“成心”,可扩散氢也可以是有益的,理由也是相当充分的,下面还做了些氢状态的微观表征。

采用二次离子质谱仪,直观的表明了镀锌层存在氢富集,即镀层是吸氢的。采用TDS测试表明:第一, GI镀层中富集的氢含量要远高于基体,进一步验证了镀层是吸氢的,且烘烤并没有使GI镀层中的氢状态产生变化。第二,在烘烤条件下,基体中的可扩散氢不能通过GI镀层表面逸出。

在日本人最近几年的专利文献中,已经对基体和镀层中的可扩散氢量进行了区分,说明以上氢状态表征日本人已经确认过了。

在钢卷生产、零件制造和整车服役三个阶段中,需要干预且能有效干预的氢时效性,是在生产和制造阶段。针对吉帕钢镀锌板,一般会将宽度方向两端裁剪掉一定宽度,若用来生产辊压件,需将宽卷裁剪为窄卷,需关注两个问题:第一,钢卷自身的延迟开裂;第二,钢卷长时间放置导致的局部成形性下降。

基于以上氢时效性研究:冷冲压材料中的可扩散氢是有益的,且氢难以从镀层表面逸出,但会从剪切边逸出,因此,可堵住此逸出通道,将可扩散氢封存在材料里面。在工程上可采用真空喷镀工艺把锌变成蒸汽喷涂在钢卷两端的剪切边上,以提高钢卷的抗氢时效性,防止局部成形性下降。从而,将一个观念问题——“氢是有害的还是有益的”转化为了一个可实践问题——“是要除氢还是要保氢”。

小 结(二)

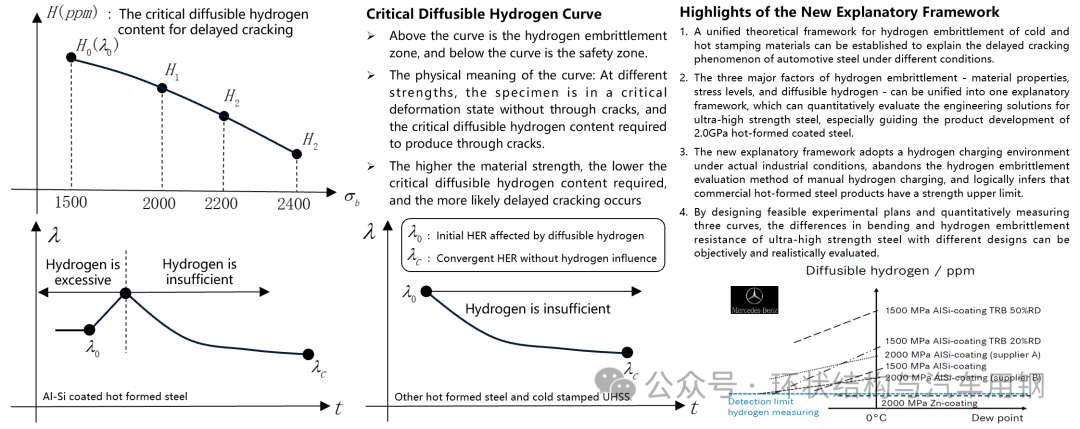

从以上试验可以得出:氢是有益还是有害?需要相对于可扩散氢含量而言,超过临界值,则有害,且会饱和;低于临界值,则有益,且多多益善,是符合我们中国人看问题的思维方式的。

弱键理论为临界值提供了理论依据,并可以推出“氢过量和氢不足”产生的两种氢脆现象,其思想是“以道观”。其它氢脆理论,是针对氢脆现象的一种事后解释机制,其思想是“以物观”。但是,日本人有一点始终是清醒的,即螺栓、管线钢等厚板的氢脆问题的研究方法、研究对象,并不适合于薄板的汽车用钢。因而,全面研究“日本人是怎么研究氢脆的”,应是氢脆研究的一项重要内容之一。

因此,针对冷冲压材料氢不足、铝硅镀层热成形氢过量,参考日本人的工程研究,并基于弱键理论,建立了一套统一的新解释框架。目前,针对热成形材料的试验研究,一点结论供参考:只有铝硅镀层热成形的高露点奥氏体化是一个过量充氢过程,其氢脆问题尤为突出。

在零件制造中,剪切边质量的波动,可扩散氢量的波动,或叠加在一起的波动,虽然是不可避免的,但对扩孔率的影响也都是有底线的。只要材料的底线依然能满足实际零件要求,问题自然就解决了。因而,从工程策略上,反其道而行之,尝试放下对“除氢、固氢、控氢”的传统观念,回到产品本身,或许是不错的选择。

虽然与日本人“道不同”,但也能“殊途同归”,毕竟只有真手段才能解决真问题。针对日本人解决延迟开裂的工程技术手段,大体是认同的,比如,内氧化层吸氢,脱碳层缓解应力集中等等。

新解释框架从理论基础、微观表征、试验评价、仿真预测到产品对策,形成了一套逻辑自洽的封闭系统,可以消除对汽车用钢的氢脆研究是玄学、是伪科学的质疑。

新解释框架的出发点是为了绕开日本人精心布局的专利围墙,被迫闯出来的一条康庄大道,只要能转变观念,就能欣赏到别样的风景,且一点都不拥挤。

第五部分 点焊LME

第三个技术难题,是点焊LME。

继续顺藤摸瓜,由新扩孔标准进一步引申出了对第三代钢点焊LME的评价与质量监控。如果说材料的抗边缘开裂和抗延迟开裂差了点,只是使用范围受到些限制,但是,点焊LME则完全不是,是一个行还是不行的问题,对“一套参数”提出了前所未有的挑战。

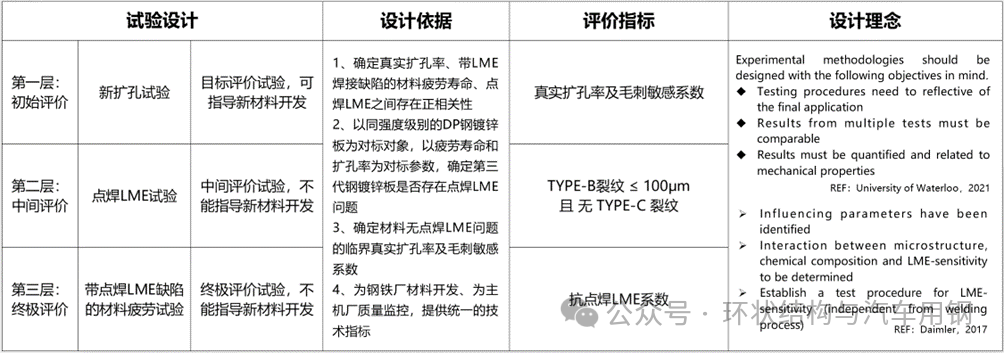

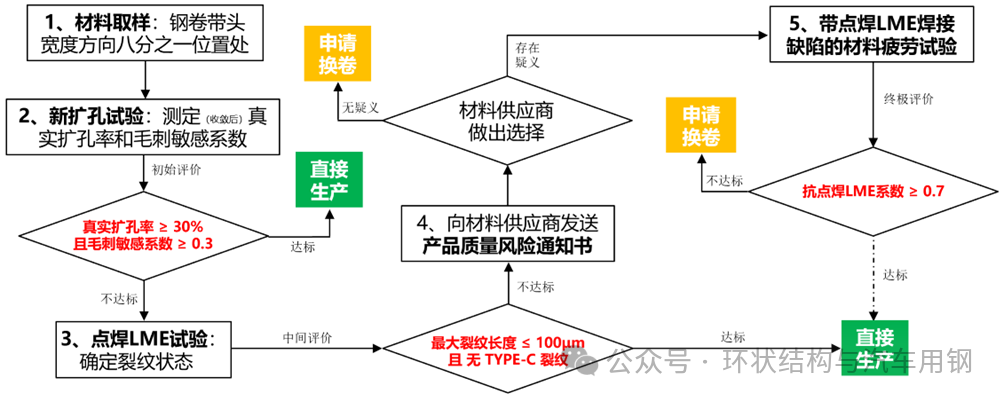

第三代钢点焊LME问题的复杂性在于会同时涉及材料、现象和性能三个层面,需要针对性的予以考虑,制定了整体评价方案,其思想是“以道观”,新评价方法包括三层试验:

第一,材料层面。测定材料的真实扩孔率和毛刺敏感系数,目的是直接指导材料开发,其依据是具有优异抗点焊LME性能的第三代钢,均具有优异的扩孔性能。

第二,现象层面。点焊LME裂纹评价,包括不考虑实际对象的最严苛且存在的焊接工况,和考虑实际应用对象的焊接组合,其实质是确认点焊LME现象。

第三,性能层面。点焊LME自身并不是性能,其最终影响的是材料疲劳性能,采用带点焊LME焊接缺陷的材料疲劳试验,能客观真实的评价点焊LME现象及其严重程度。

新评价方法可以为钢厂的材料开发和主机厂的材料认证,确定统一且客观的技术指标,能满足滑铁卢大学和奔驰汽车对点焊LME评价提出的技术要求。

下面,对三个层面进行详细说明。

第一层,扩孔评价。

第三代钢镀锌板最大的挑战是:如何在商业化供货中长期保证钢卷宽度方向抗点焊LME性能的稳定性,也将会同步反映在钢卷宽度方向的扩孔率变化上。针对某第三代钢镀锌板,对钢卷宽度方向多个位置的扩孔率和点焊LME 进行了对比测试,发现两者之间是存在正相关性的。

第二层,现象评价。

面对点焊LME,西方人提出了一些评价方法,但仅仅是对点焊LME现象的评价,其思想是“以物观”,其中,点焊LME裂纹判定标准极为关键,GM的标准是 ≤ 厚度的10%,奔驰的标准是 ≤ 100μm,但并不知道其制定依据是什么。

主机厂只将裂纹深度作为点焊LME的评价标准,看似简单又合理,但实际上可能是在复杂的点焊工况及焊接材料的无限组合下,将会引发一系列问题。比如,如何保证LME裂纹的客观性?如何考虑LME裂纹发生的概率?如何考虑钢卷取样位置的差异性?如何有效的监控产品质量?既不经济又不确定,很可能为质量异议埋下隐患。

如何满足主机厂的材料认证要求?西方钢企一般采用比主机厂更严格的标准,比如,更高的焊接电流、更大的偏转角、更小的LME裂纹、不允许有TYPE-C裂纹,甚至不允许有任何裂纹。基于技术思维,此对策是合理的,但在专利思维上,会严重缩小保护范围,本来也是一块好玉,结果被当成石头扔掉了。法国人从一开始就注意到了技术和专利的区别,日本人和韩国人已经开始意识到问题了。

第三层,疲劳评价。

采用带点焊LME缺陷的疲劳试验,即通过点焊工艺将焊接缺陷引入到疲劳试样中,按照薄板疲劳试验方法确定疲劳寿命,其关键是评估在多大的裂纹范围内,点焊LME不会影响点焊的疲劳性能,或者,其影响在可接受范围内,为第一层和第二层指标的制定,提供依据。

如何长期保证第三代钢钢卷在宽度方向上,抗点焊LME性能的稳定性,才是真正的挑战,且其技术解决方案的效果,只能在大生产中验证。

第三代钢镀锌板的商业化应用,一旦在大生产中发现点焊LME,损失的将不是一批零件,而是一批白车身,甚至影响整车销售订单。因此,采用点焊LME的整体评价方案,为明确产品质量标准及制定监控流程提供了决策依据,对避免和处理质量异议提供了解决方案。

即使所有技术问题都解决了,产品背后得要有与之对应的专利,因为西方钢企正在旁边虎视眈眈的盯着,一有机会,是要吃肉的。因此,从主机厂“愿意用”、“敢于用”和“放心用”三个方面进行研究,建立了第三代钢镀锌板的产品竞争力评估模型,可以客观真实的反映出中西方钢企产品竞争力的差异,对国内主机厂而言,传统的供应商管理策略很可能是无效的。

总 结

下面,借“庖丁解牛”的故事,总结一下对三大难题的研究感悟。

文惠君问庖丁:嘻!善哉!技盖至此乎?庖丁释刀对曰:臣之所好者道也,进乎技矣。始臣之解牛之时,所见无非牛者。三年之后,未尝见全牛也。方今之时,臣以神遇而不以目视,官知止而神欲行。

庖丁的意思是:杀牛技术只是修道的手段,悟道之后,跟着心神走,自然就把牛杀好了,那还要在乎什么技术了。面对三大难题,也可以学习庖丁解牛,将其作为悟道的手段,若能悟道,就可以不用看见“全牛”了,也不需要什么高深的理论或高超的技术,大道至简,自然游刃有余。

信息来源:网络

声明:本文所用图片、文字部分源于网络,目的为非商业性知识分享,版权仍属于原作者,如信息有误或涉及版权问题,请第一时间通知,我们将立即处理!

来源:材子笔记