开发者亲述 | 从设计&应用角度分析,为什么支架是最适合3D打印的航空结构?

这是继空中客车公司钛合金短舱铰链支架之后,又一个取得欧盟航空安全局(EASA)的适航认证的金属3D打印结构。

本人作为飞机结构设计师,也曾经把支架结构作为3D打印应用的突破口,设计了多款3D打印拓扑优化支架。

国内外的航空结构3D打印开发应用人员,为什么都会把目光聚焦在支架类结构件?为什么选择支架作为3D打印的试金石?

本人作为其中的一员,分享一下支架类结构在数百万个飞机零件中脱颖而出的原因,希望能够为其他正在为选择3D打印零件而苦恼的同行们提供一点借鉴和参考。

“A-link”3D打印支架

“A-link”3D打印支架由汉莎航空技术公司联合Premium AEROTEC公司共同开发。汉莎航空技术公司是汉莎集团的子公司,为飞机和发动机部件提供维修维护服务;Premium AEROTEC是德国一家一级飞机结构制造商。

“A-link”3D打印支架是这两家公司合作开发的第一个3D打印飞机部件,用于汉莎航空的IAE V2500防结冰系统。9个A-Link将一个环形热空气管道固定在发动机的进气罩中,可以防止发动机在飞行期间结冰。

之前“A-link”支架采用传统锻造工艺生产。锻造是航空结构最常用的制造方式,主要用于制造飞机、发动机承受交变载荷和集中载荷的重要零件。飞机上锻件制成的零件重量约占飞机机体结构重量的20%~35%和发动机结构重量的30%~45%。

“A-link”支架的成功取证,证明了3D打印完全有可能替代锻造工艺,成为飞机结构的主流制造方式之一。而且,3D打印具有材料利用率高、制造周期较短,可制造复杂结构等优势,甚至可实现多种材料复合制造满足构件各部位对不同性能的要求,在航空制造领域的优点非常明显。

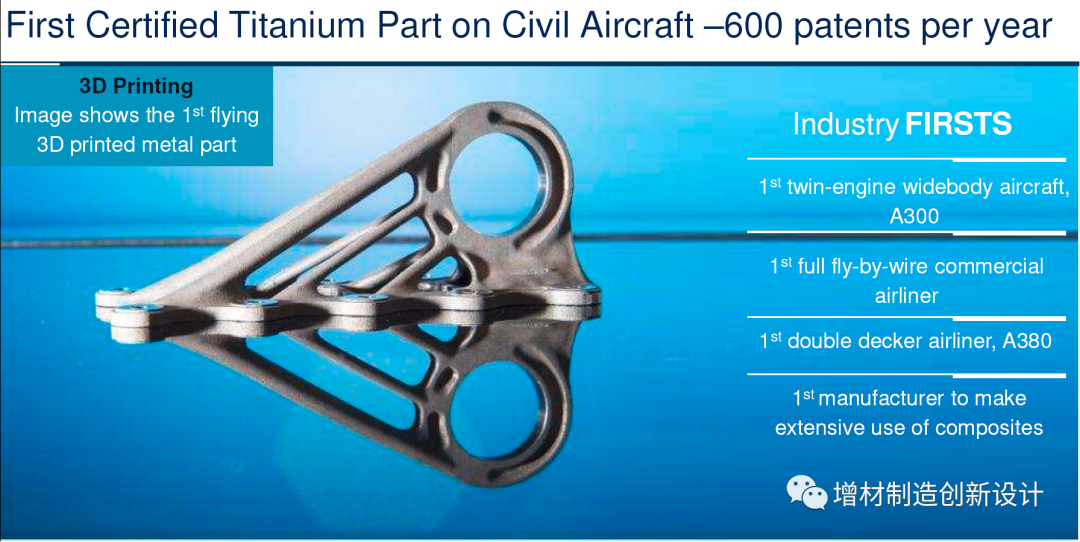

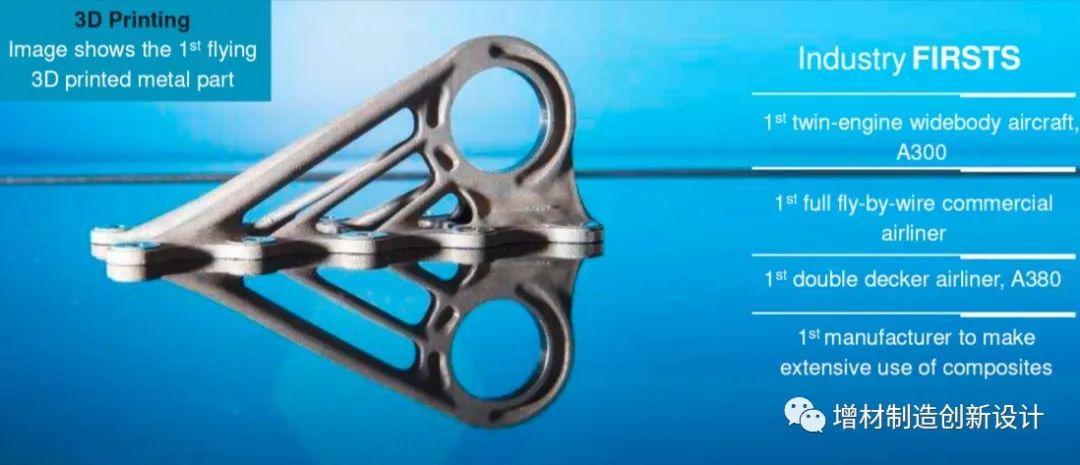

世界上第一个获得适航认证的3D打印支架部件是空中客车公司的钛合金短舱铰链支架。拓扑优化和增材制造的完美结合,使其不仅具有优良的力学性能,还具有优美的造型和轻盈的结构,是3D打印产品最经典的设计案例之一。

空中客车公司3D打印短舱铰链支架

本人曾经是一名飞机结构强度工程师,在刚刚从事3D打印工作时,也选择了飞机管路支架结构作为3D打印在航空结构上应用的突破口。并且根据支架在不同位置处受到的不同载荷,对支架做了不同的拓扑优化设计。

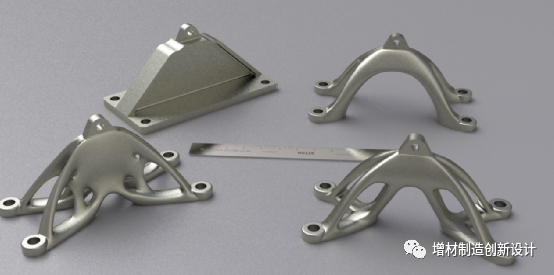

本人设计的3D打印飞机管路支架

由此可见,国内外飞机结构设计师不约而同地选择支架类结构为突破口,作为第一个3D打印应用案例,肯定不是因为巧合,而是英雄所见略同的结果。

本人结合当年选择管路支架作为3D打印设计“敲门砖”的缘由,为大家分析一下原因。

一是支架类结构受力比较简单。3D打印作为一项新兴技术,一上来就制造复杂承力结构显然不太现实,设计师首先想到的就是功能单一、受力工况简单的支架类结构。

一般来说,支架主要受拉压的载荷,少数情况下也承受一些弯剪载荷。因此,设计要求简单并且明确的支架类结构脱颖而出,成为3D打印开发人员的首选。而且,简单的受力也意味着地面载荷试验的验证也比较容易实现。

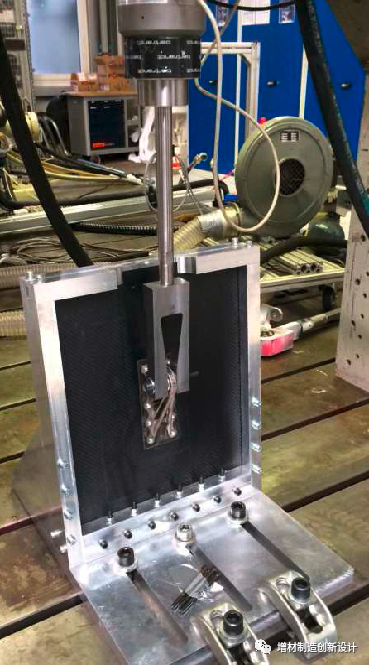

空中客车公司铰链支架地面试验

二是支架属于易损耗结构。以“A-link”支架为例,飞行过程中产生的振动会导致支架在安装孔处磨损,使用寿命一般仅有几年,需要经常更换。频繁的更换频率也为3D打印产品的“上位”带来了机会。试想一下,如果选择一个长期不需更换的零件,3D打印何时才能等来出头之日。

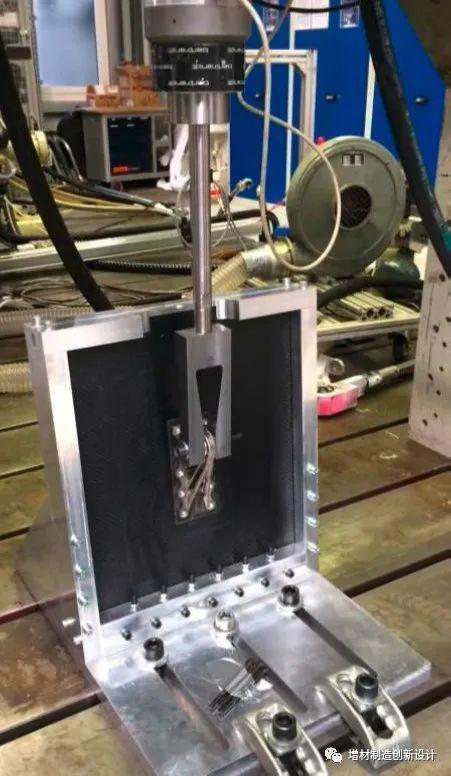

金属3D打印的A-Link

三是支架类结构安全冗余比较大。“A-Link”支架是9个环形排列;空客铰链支架是4个并联排列;本人设计的支架是5个U形排列。也就是说,在飞行过程中万一有一个支架失效了,并不会产生致命性的后果。

飞机结构的安全性和可靠性是一个性命攸关的问题,是设计师首要考虑的问题。当前,3D打印的工艺稳定性还处在有待论证的阶段,选择一个安全裕度比较大的零件,无疑是一个明智的选择。

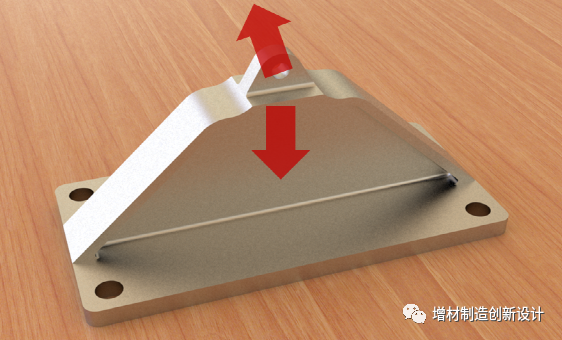

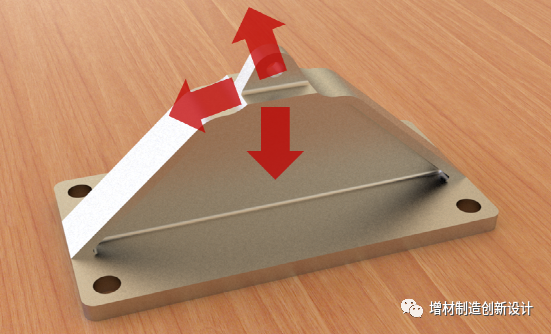

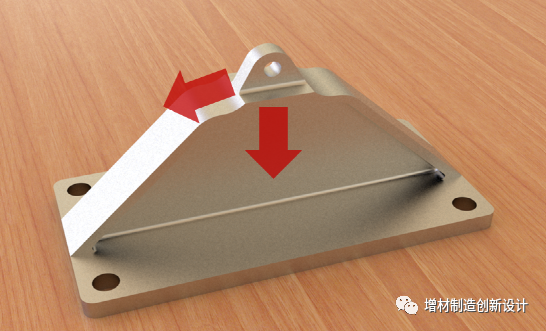

同时,从严谨的角度来说,多个支架同时使用,每一个支架的受力都是不一样的,由此带来的优化结果也必然是不一样的。比如下图中,支架1、2、3的受力就会发生明显不同。

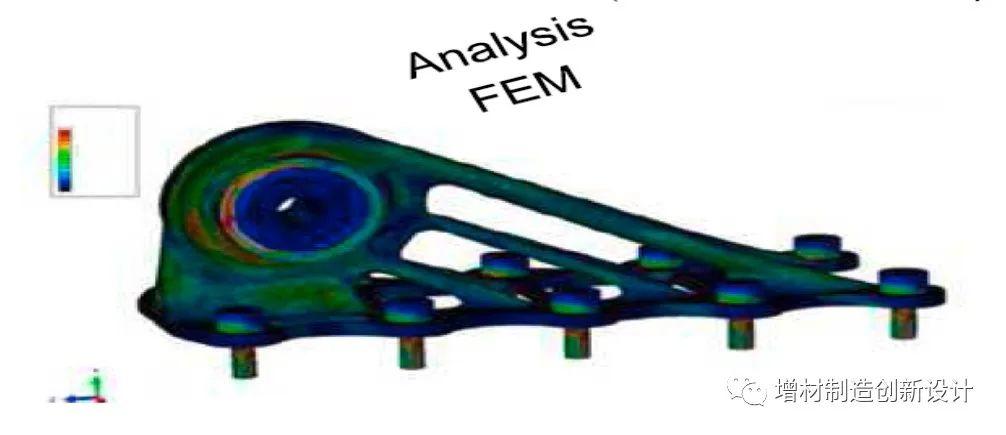

支架1受力分析:

支架2受力分析:

支架3受力分析:

3个支架不同的设计方案:

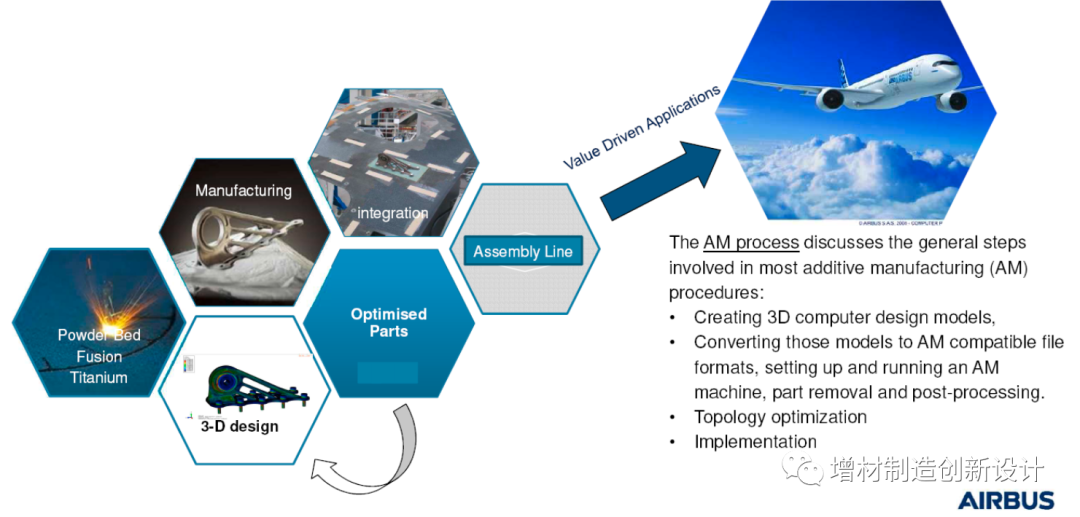

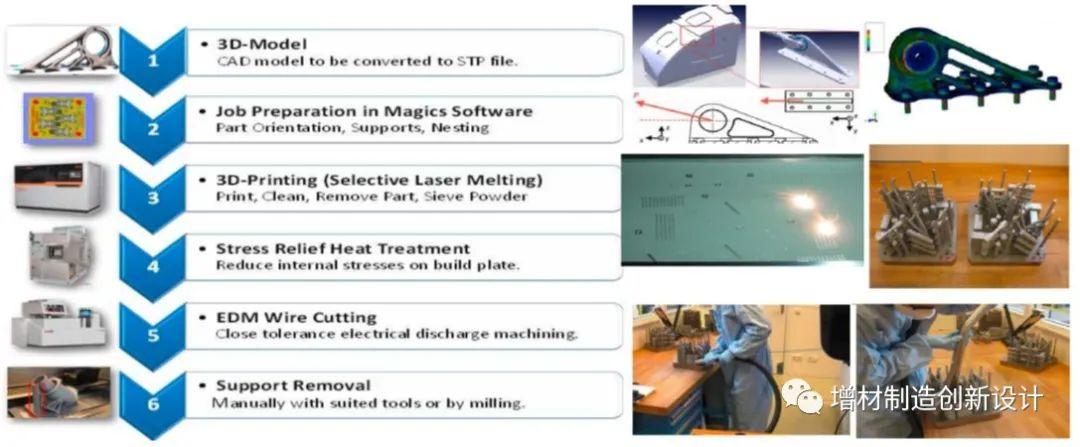

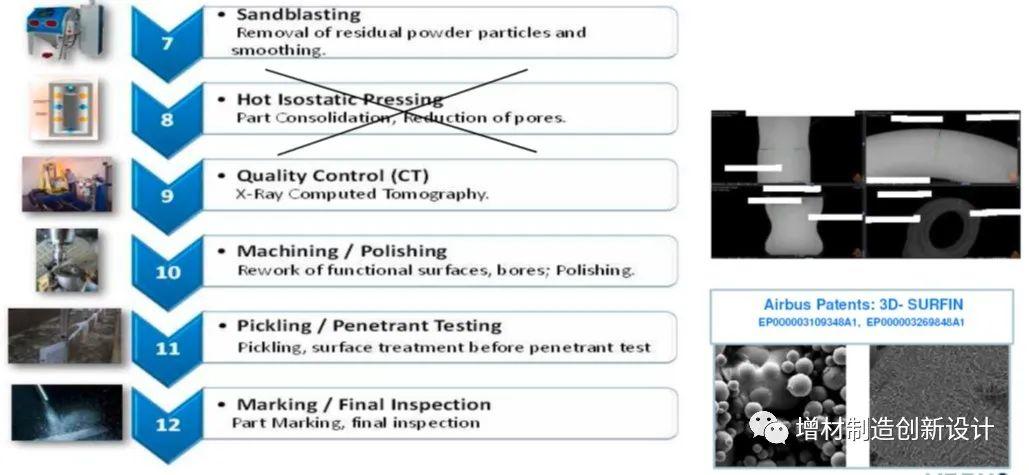

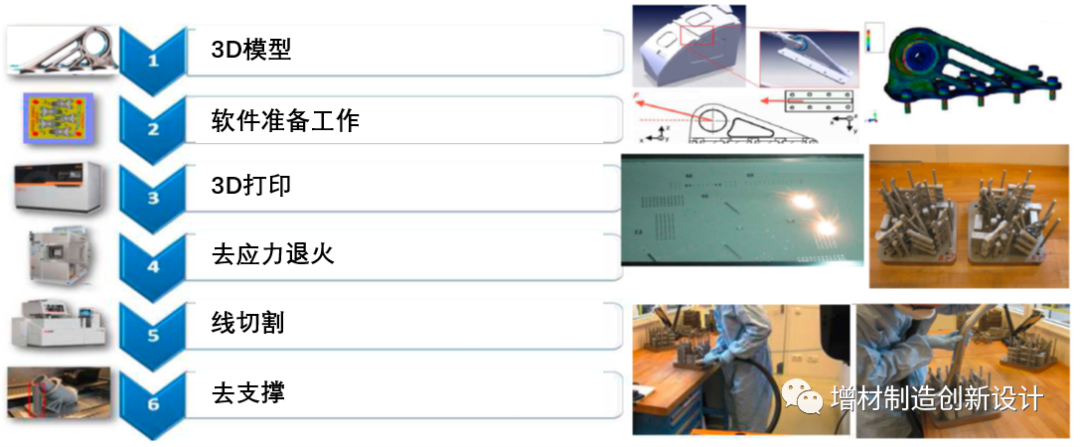

附:空中客车公司铰链支架开发过程介绍

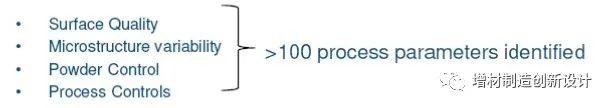

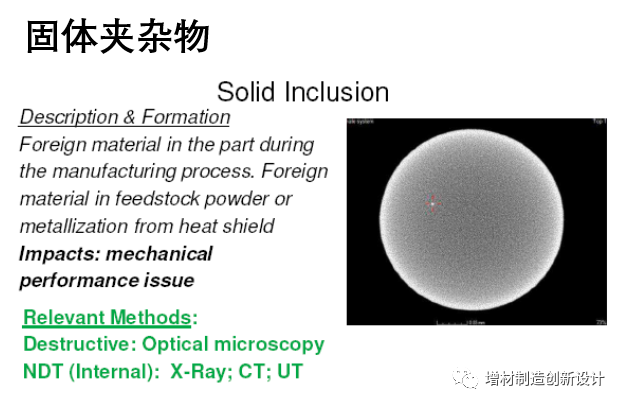

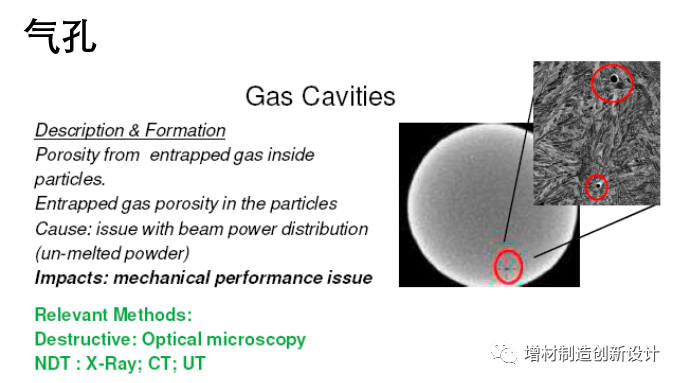

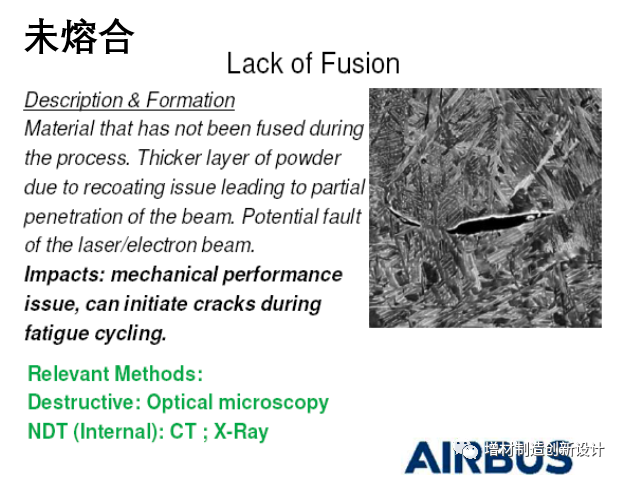

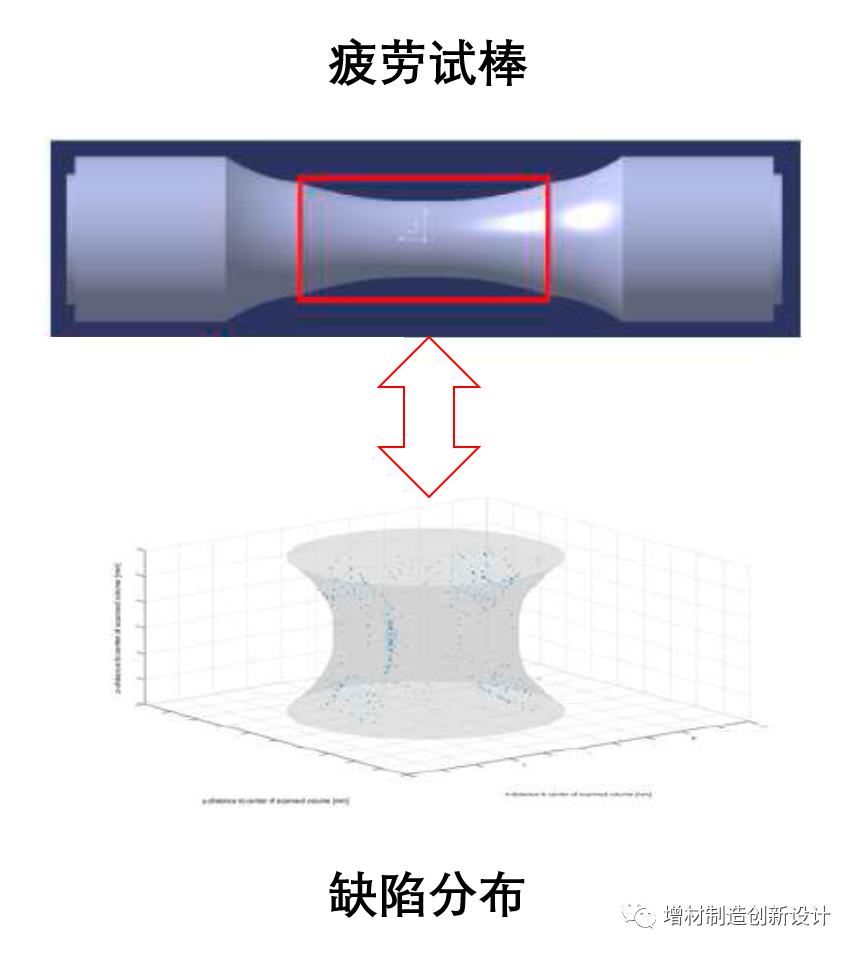

只有积累大量的试验数据,并通过科学合理的统计方法,分析评价这些缺陷对于力学性能的影响,设计师们才能设计出安全可靠、形式新颖、结构优化的增材制造零部件。