车载储氢系统的振动及优化

🚘 一、车载储氢系统的振动来源

车载系统的振动主要来源于以下几个方面:

| 发动机与动力系统 | ||

| 道路激励 | ||

| 空气动力与共振 | ||

| 车体结构传递 | ||

| 附件装置振动 |

这些激励往往叠加,形成多频带、非线性、随机振动环境

⚙️ 二、振动对储氢系统的影响

🧠 三、降低振动的设计思路

核心目标:

“降低传递、控制响应、提升阻尼。”

(1)结构优化设计

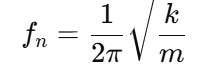

调整固有频率:使系统固有频率避开发动机与路面激励频率(通常<200 Hz)。

提高刚度或增加质量都能调整固有频率:

增加框架稳定性:采用封闭截面(矩形管)和三角加筋结构。

对称布置气瓶:减少偏心力矩与扭转振动。

优化连接节点刚度:避免局部柔性节点成为振动放大点。

(2)阻尼与隔振设计

阻尼是最有效的“振动耗能”手段。

| 橡胶支撑垫/阻尼垫 | ||

| 复合隔振支座 | ||

| 弹簧悬置系统 | ||

| 阻尼涂层/阻尼层板 | ||

| 流体阻尼器或TMD |

(3)连接与安装改进

柔性连接管路:采用波纹软管或金属软管过渡,吸收震动位移。

浮动式安装:气瓶与车架之间加入弹性连接,避免刚性约束。

防松设计:使用防松螺母、涂胶螺栓、预紧力控制。

多点支撑:分散振动应力,避免集中载荷。

模块化支架设计:各储氢模块独立支撑,避免结构共振。

(4)材料与环境匹配

橡胶类材料阻尼系数随温度变化显著:

低温(-40℃)时变硬、阻尼降低;

高温时软化,易蠕变。

→ 应选择低温柔性橡胶或复合阻尼材料。复合材料气瓶(IV型)刚度较低,应设计缓冲结构防止共振。

金属框架易传导振动,应增加阻尼层或使用复合连接。

(5)系统级控制与试验验证

模态分析(Modal Analysis):识别结构固有频率与振型。

随机振动分析(PSD分析):评估道路激励下响应。

试验台振动验证:根据GB/T 31467 或 SAE J2579标准进行。

加速度监测:实车振动测试点包括气瓶中部、框架连接处、阀块位置。

🔧 四、典型工程措施总结表

| 系统层面 | ||

| 结构层面 | ||

| 连接层面 | ||

| 材料层面 | ||

| 工艺层面 | ||

| 验证层面 |

🧩 五、设计优化的关键计算

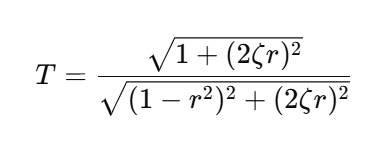

振动传递率:

其中:

r = \frac{\omega}{\omega_n}r=ωnω 为频率比

\zetaζ 为阻尼比

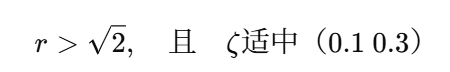

→ 要实现良好的隔振:

✅ 六、总结要点

设计目标:避开共振、吸收能量、隔离传递。

关键措施:结构优化 + 橡胶阻尼 + 柔性连接 + 模态控制。

验证手段:仿真分析 + 实车振动试验

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2025-10-26

最近编辑:3小时前

相关推荐

最新文章