【机械设计】做非标机械设计,最难的是什么?看看其它机械工程师怎么解决的?

深夜的工厂车间里,你盯着调试失败的设备,耳边是客户的催促和老板的质问——非标机械设计,既是技术创新的试验场,也是工程师的“修罗场”。

本文结合多年实战经验与行业调研,总结非标设计的五大核心难点与十项破局策略,涵盖需求模糊、技术复杂、团队协作、成本控制等关键问题,并汇集多位资深工程师的实战智慧。

一、需求模糊:客户都不知道自己要什么,怎么办?

难点剖析

客户需求不明确:70%的非标项目在启动时需求模糊,导致设计反复修改(某工程师因客户临时要求增加功能,返工3次损失20万)。

隐性需求难捕捉:如某食品包装线表面需求是“提升速度”,实际痛点是封箱合格率低,需增加视觉检测系统。

解决方案

5W2H深度访谈:

Why:客户为何需要非标设备?如替代人工、提升良率;

How:现有工艺瓶颈(如人工检测速度仅200件/小时)。

快速原型验证:用3D打印或简易模型展示功能,减少理解偏差。

需求确认书:明确功能、精度、交付节点,双方签字存档(避免口头承诺纠 纷)。

工程师经验:

“签合同前,我会带客户参观类似设备,用实际案例引导他们明确需求。”——某自动化设备公司技术总监。

二、技术复杂:从零开始的“珠峰挑战”

难点剖析

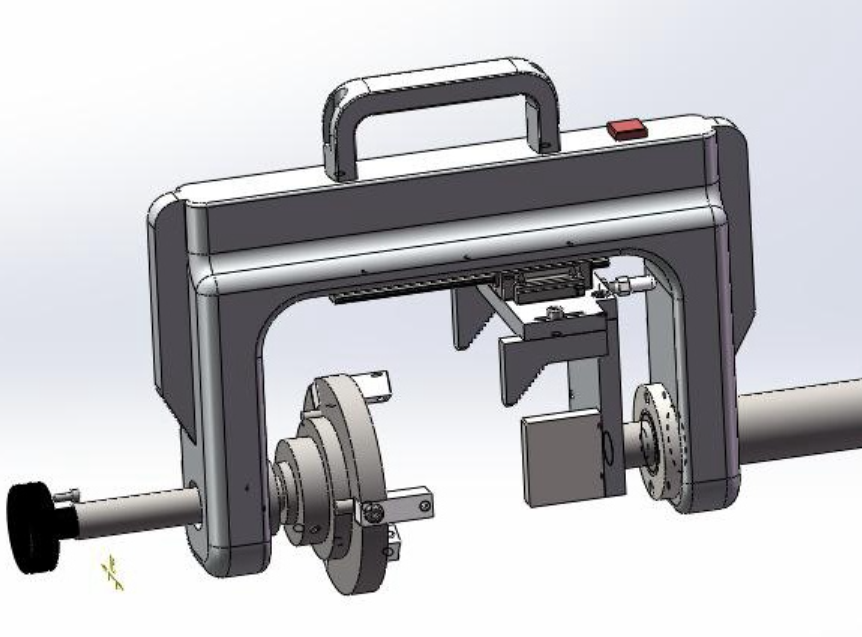

多学科交叉:需融合机械、电气、软件(如半导体设备需纳米级运动控制+真空腔体设计)。

技术储备不足:某工程师因未掌握谐波减速器选型,导致机器人关节定位超差±0.1mm。

解决方案

模块化设计:

将设备分解为供料、定位、检测模块,复用率可达60%(如某锂电产线节省30%开发时间)。

技术对标:

分析竞品专利(如某柔性夹爪设计借鉴德国专利,规避侵权风险)。

仿真先行:

用ANSYS验证结构强度,SolidWorks Motion检查运动干涉(某升降机因未做仿真,导轨卡死损失8万)。

工程师经验:

“遇到全新结构,我会拆解3个类似设备,逆向学习后再创新。”——某医疗设备研发工程师。

三、加工与装配:从图纸到实物的“惊险跳跃”

难点剖析

设计脱离工艺:某轴类零件因两端小、中间大,需二次装夹,加工成本翻倍。

装配干涉频发:某自动化线因传感器安装空间不足,导致全线返工。

解决方案

工艺性审查:

每周下车间2小时,记录加工难点(如钣金折弯系数按0.8计算);

优先选用标准件(米思米、怡合达模型库直接调用)。

防呆设计:

异形定位销(Φ5+Φ5.1mm)、颜色编码气路接口(红进蓝出)。

装配仿真:

使用DELMIA或手动演练装配流程,确保工具操作空间≥扳手厚度×2。

工程师经验:

“每张图纸必须通过‘车间老师傅测试’——他们看不懂,我就重画!”——某重工企业高级工程师。

四、团队协作:从“互相甩锅”到“共同背锅”

难点剖析

部门壁垒:某项目因机械与电气团队未同步,导致PLC程序与机械运动冲突,调试延期2个月。

责任推诿:调试人员拒绝参与新设备调试,称“非标问题应由设计者解决”。

解决方案

IPD集成开发:

机械、电气、软件工程师每日站会,同步进度(某车企用此方法缩短交付周期40%)。

联合调试机制:

设计者带队,配电气工程师+钳工老师傅,问题现场闭环(某半导体设备公司标准流程)。

绩效捆绑:

项目奖金与整体成功率挂钩,杜绝“各扫门前雪”。

工程师经验:

“我们规定:设计失误扣10分,隐瞒不报扣30分。透明化问题,反而效率更高。”——某机器人公司项目经理。

五、成本与时间的“死亡竞赛”

难点剖析

预算限制:客户要求“高精度+低价格”,如某检测设备预算仅10万,却要求±0.01mm精度。

周期压迫:老板要求3个月交付,但外购件交期就需2个月。

解决方案

价值工程分析:

核心功能不计成本(如医疗设备灭菌模块),非关键部位降配(如外壳用普通钢板替代不锈钢)。

供应链预布局:

与本地加工厂战略合作,紧急订单响应时间≤48小时。

快速迭代开发:

首版聚焦核心功能,后续通过软件升级添加附加功能(如某AGV通过OTA增加避障算法)。

工程师经验:

“我会准备A/B两套方案:A方案满足客户理想需求,B方案是低成本保底选项。”——某非标设备公司销售总监。

结语:非标设计的本质是“戴着镣铐跳舞”

真正的难点不在于技术,而在于平衡客户需求、技术可行性与商业成本。记住:

需求是锚点:用5W2H挖出真实痛点,比盲目创新更重要;

团队是根基:跨部门协作机制能拯救90%的项目危机;

细节是魔鬼:一颗螺丝的防松设计,可能避免百万级事故。

机械设计的内容讲解到此结束,留言功能已开通,欢迎各位进行补充。

-End-

文案来源:时光

排版编辑:时光

图片来源:互联网(未找到版权归属,如有侵权,请联系作者删除)