基于NTF的某增程车型加速轰鸣分析与优化

1 基本原理

1.1 NTF原理

NTF是噪声传递函数(Noise Transfer Function)的简称,指在某个激励点施加单位激振力时,在人耳位置测得随频率变化的声压值,用于评价结构对振动发声的灵敏性特性。噪声问题通常是"源-路径-响应"问题,车内声压响应的大小不仅跟激励源大小有关,也与NTF有关。当激振力大小难以改变时,就需要对NTF进行优化,减小响应幅值,找到结构优化的方案。1.2 加速轰鸣机理

车内轰鸣具有低频特性,在主观听觉上表现为人耳有受压迫感,客观表现为车内噪声曲线在某增程器转速或车速范围内的骤然急剧升高和降低。从生成机理角度看,轰鸣噪声主要成因是整车在行驶状态下,车身受动力总成、传动系统等激励,车身某些钣金件与声腔固有模态频率产生强耦合作用,使声腔体积发生变化而在车内产生较高压力波动,最终形成轰鸣噪声。理论上,车内噪声轰鸣问题同样可以用典型的"源-路径-响应"模型来表征。根据该模型,车内某点轰鸣可表述为受m个激振力作用,每个激振力都有x、y、z三个方向分量,每一个激振力都对应着n个特定传递路径。响应特征峰值由激励和传递函数共同决定,改变轰鸣噪声的激励源、传递路径或耦合响应均有助于轰鸣噪声的控制。2 问题描述及分析

2.1 问题描述

某增程车在高能燃油模式WOT工况下,车辆行驶速度90-100km/h、增程器转速3000rpm以上时,车内出现明显轰鸣声,最高峰值出现在3600rpm附近,幅值达到71dB。车内有较为明显的"隆隆"声,主观评价明显压耳,难以接受。2.2 问题分析

针对加速轰鸣问题,基于"源-路径-响应"的思路,一般存在两种情况:一是"载荷大"问题,主要从动力总成振动、隔振、传递路径等方面考虑;二是"传函大"问题,主要考虑车身系统,可以利用模态贡献量、节点贡献量分析等方法。测试结果显示,3000转以上主驾外耳总声压及2阶声压曲线高度吻合,说明3000转以上噪声主要由增程器2阶噪声贡献,噪声源头来自于增程器2阶激励。由于限于增程器开发成本、周期等困难,无法从源头降低激励载荷,因此主要从车身传函进行优化,借助CAE分析手段诊断出车身主要贡献部位,进而梳理出关键传递路径,选择最为高效经济手段降低车内噪声。3 NTF仿真分析及优化

3.1 NTF仿真分析

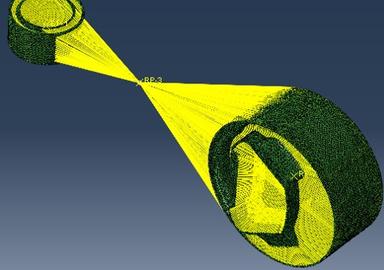

首先建立TB(Trimmed Body)车身模型。TB模型是指除了动力总成、底盘系统、进排气系统之外的带有内饰车身模型,主要包括白车身、四门两盖、仪表板及IP横梁、转向系统、座椅系统、内外饰等。声腔是乘员舱与空气接触表面形成的封闭声学空腔,也具有固有频率和振型,称作声腔模态。在车身悬置安装点处施加单位激励力,以车内人耳为响应点,计算NTF。该车型右悬置Y向到车内驾驶员耳点NTF响应曲线显示,实车在3600转出现加速轰鸣,需要关注120Hz附近存在的峰值,NTF曲线中123Hz出现峰值,虽然声压小于常规目标55dB,但仍需优化降低。3.2 节点贡献量分析

节点贡献量分析是把声腔内的响应分解到声固耦合界面上的节点贡献,从而找出峰值频率下影响耦合面上贡献量最大的位置,便于继续寻找车身对应区域结构振动。驾驶员123Hz节点贡献量云图显示,贡献量较大的区域位于主驾前风挡、流水槽区域。3.3 模态贡献量分析

根据节点贡献量分析结果,为进一步确定峰值频率结构的振动模态,需要进行模态贡献量分析,找出贡献最大的模态。分析结果显示,贡献量最大的模态为流水槽PDU框架绕Y轴转动模态,此模态可带动前风挡上下振动,进而造成车内轰鸣声,因此需要考虑优化流水槽区域结构。4 实车验证及优化方案

4.1 实车验证

通过确定流水槽PDU框架区域123Hz存在模态,并且通过实车排查发现增程器2阶振动通过PDU连接线传入PDU,而PDU框架存在较大振动进而引发车内轰鸣。在实车上断开PDU框架与流水槽的4个连接螺栓后,车内驾驶员噪声从68.3dB降低为62dB,主观评价可以接受。4.2 优化方案

由于此车已处于软模阶段,不适合采取较大改动,而且此区域布置已经非常饱和,难以增加额外零件,因此为最大化地降低整改成本,采用隔振方法对其进行优化。具体方案是通过增加5个双层隔振垫将PDU框架与机舱连接杆断开,阻止振动传入车内。仿真计算了衬套刚度分别为100N/mm、150N/mm、200N/mm的NTF曲线,结果显示衬套刚度为150N/mm时,123Hz峰值降低幅值最大,降低了3.7dB。将隔振垫进行实车验证,驾驶员2阶耳旁噪声从68.3dB降低至64.8dB,降低3.5dB,主观评价可接受。5 结论

针对某增程车型加速轰鸣3600rpm实车问题,结合仿真和试验的方法进行问题诊断和优化,利用仿真节点贡献量、模态贡献量分析等手段,找出问题的根源在于增程器2阶振动通过PDU连接线传递至PDU,与PDU框架模态耦合,发生共振所致。鉴于此车型已处于软模阶段,不适合进行较大改动,通过在PDU框架与机舱连接杆支架增加5个双层隔振垫进行隔断,NTF仿真显示降低3.7dB,实车2阶噪声降低3.5dB,达到64.8dB,性能评估可接受。本文研究方法对提高NVH性能研究有一定的参考意义。【免责声明】本文来自网络或本公 众号原创,版权归原作者所有,仅用于学习等,对文中观点判断均保持中立,若您认为文中来源标注与事实不符,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注。