【技术深度】解锁动力总成功率密度!这款创新电机控制技术太硬核了(附PPT)

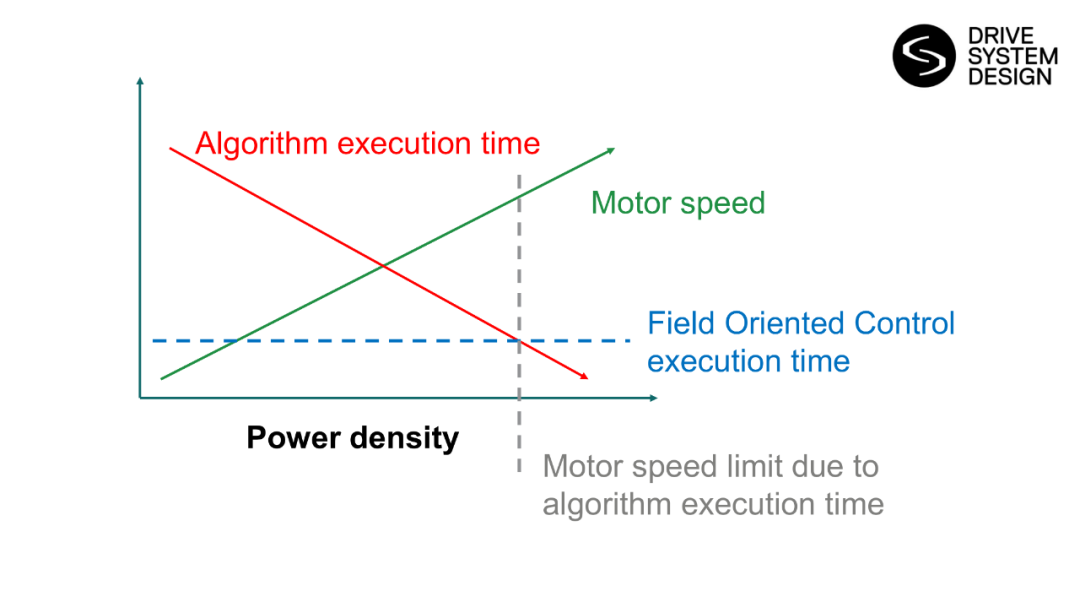

一、传统电机控制的 “软肋”:FOC 算法的 “反应速度” 不够快

要理解创新技术的价值,得先搞懂传统方案的局限。目前主流的电机控制算法是磁场定向控制(Field Oriented Control,简称 FOC),它就像电机的 “大脑”,负责实时调整电机的运行状态。

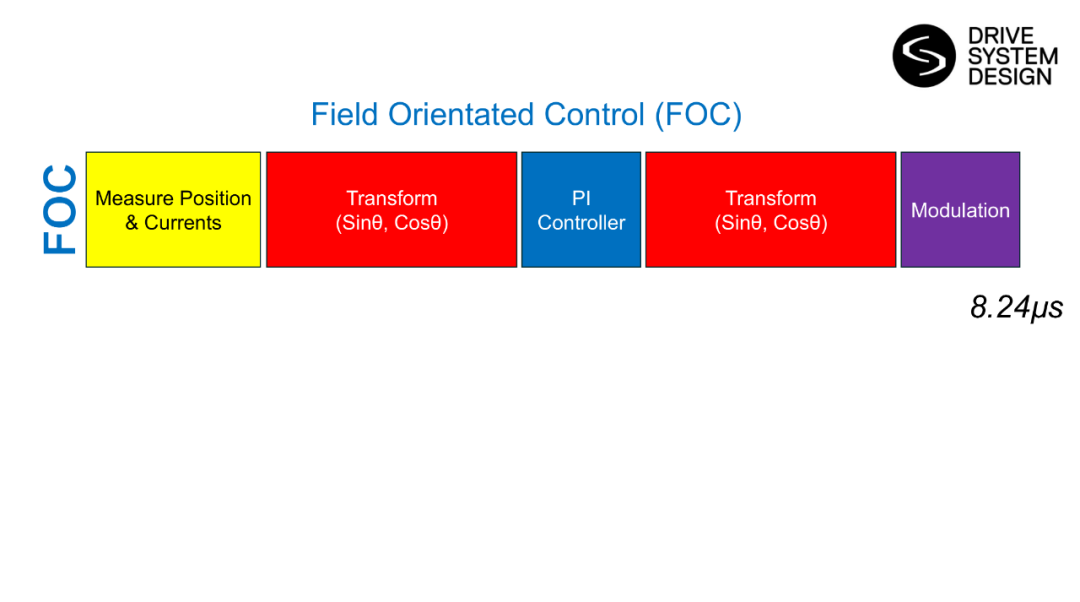

FOC 的工作逻辑:一套 “精密但耗时” 的流程

FOC 的控制过程可以简单分成 5 步,每一步都需要精准计算:

“感知”:测量位置与电流

—— 通过传感器捕捉电机转子的位置和定子的电流,就像给电机装了 “眼睛”,知道它当前的运行状态; “转换”:坐标变换(Sinθ, Cosθ)

—— 把实测的电流数据,从 “三相坐标系” 转换成更易控制的 “旋转坐标系”(类似把复杂的 3D 问题变成 2D 问题); “决策”:PI 控制器调节

—— 根据目标转速和扭矩,通过 PI 控制器(比例积分控制器)计算出需要的控制量,相当于 “大脑” 做决策; “还原”:再一次坐标变换

—— 把计算好的控制量,从 “旋转坐标系” 转换回 “三相坐标系”,适配电机的实际驱动需求; “执行”:调制输出

—— 将控制信号转换成逆变器能识别的脉冲信号,驱动电机运转。

这套流程虽然精准,但最大的问题是耗时。根据 DSD 的实测数据,FOC 的完整执行时间需要8.24 微秒(1 微秒 = 百万分之一秒,比人类眨眼时间快 10 万倍)。如果用 10 纳秒(十亿分之一秒)为单位计数,FOC 的计算量高达 824 次。

关键瓶颈:电机转速越快,“大脑” 越跟不上

对普通低速电机来说,8.24 微秒的延迟可能不算什么;但现在电机正朝着 “高速、高极数” 发展 —— 比如新能源汽车的驱动电机,转速已经突破 15000 转 / 分钟,对应的电频率越来越高。这时候,电机每转一圈需要的控制次数更多,对算法的 “反应速度” 要求也更苛刻。FOC 的执行时间,就成了限制电机转速提升的 “天花板”,进而拖累整个动力总成的功率密度。

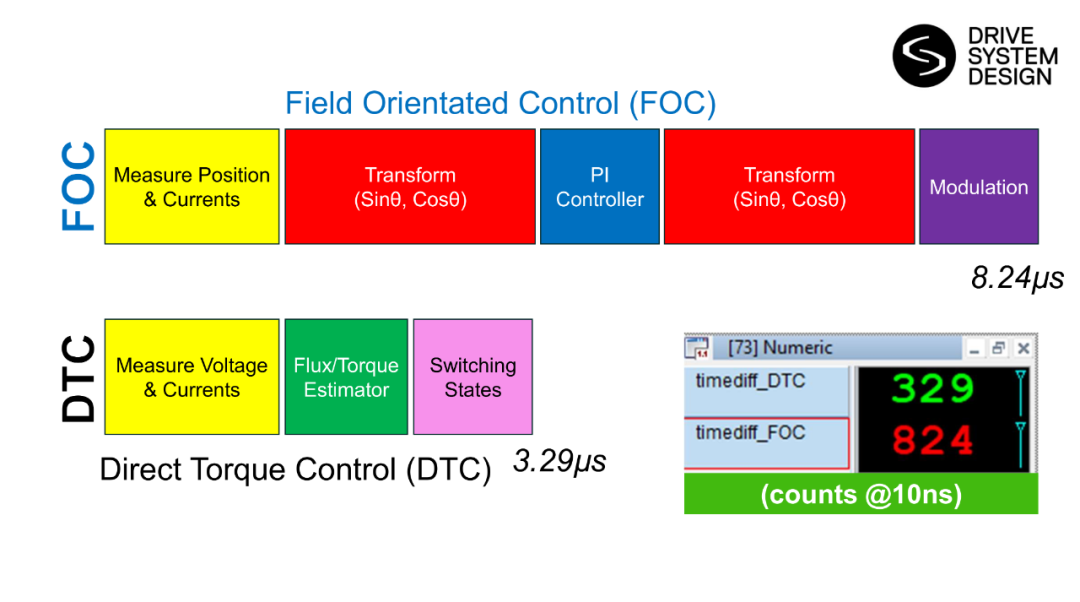

二、快 2.5 倍!DTC 算法如何让电机控制 “提速”?

为了打破这个 “天花板”,DSD 团队推出了直接转矩控制(Direct Torque Control,简称 DTC) 算法 —— 它不追求 FOC 那样的 “精密转换”,而是用更直接的逻辑实现控制,速度直接翻倍。

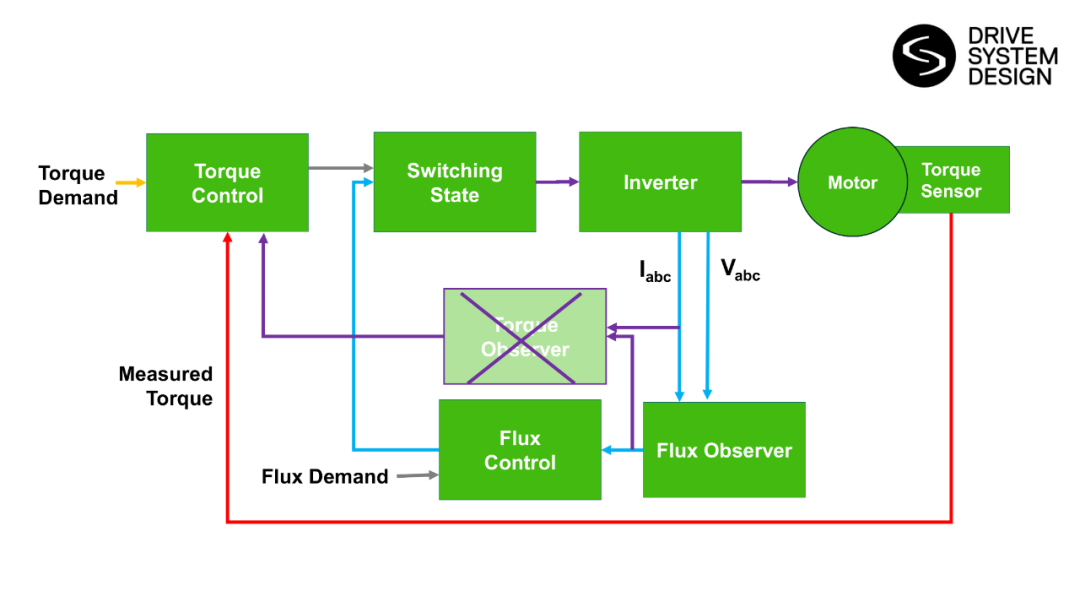

DTC 的核心逻辑:“跳过中间商,直接控扭矩”

相比 FOC 的 “五步走”,DTC 的流程大幅简化,只需要 3 步:

“极简感知”:测量电压与电流

—— 不用复杂的位置测量,直接捕捉电机的电压和电流信号; “快速估算”:磁链 / 转矩估计器

—— 通过专用算法,快速算出电机的磁链(磁场强度)和实际输出扭矩; “直接执行”:输出开关状态

—— 根据目标扭矩和估算结果,直接控制逆变器的开关状态,调整电机扭矩。

流程简化带来的最大好处就是速度飙升:DSD 实测显示,DTC 的执行时间仅需3.29 微秒,用 10 纳秒计数仅 329 次 —— 比 FOC 快了约 2.5 倍!

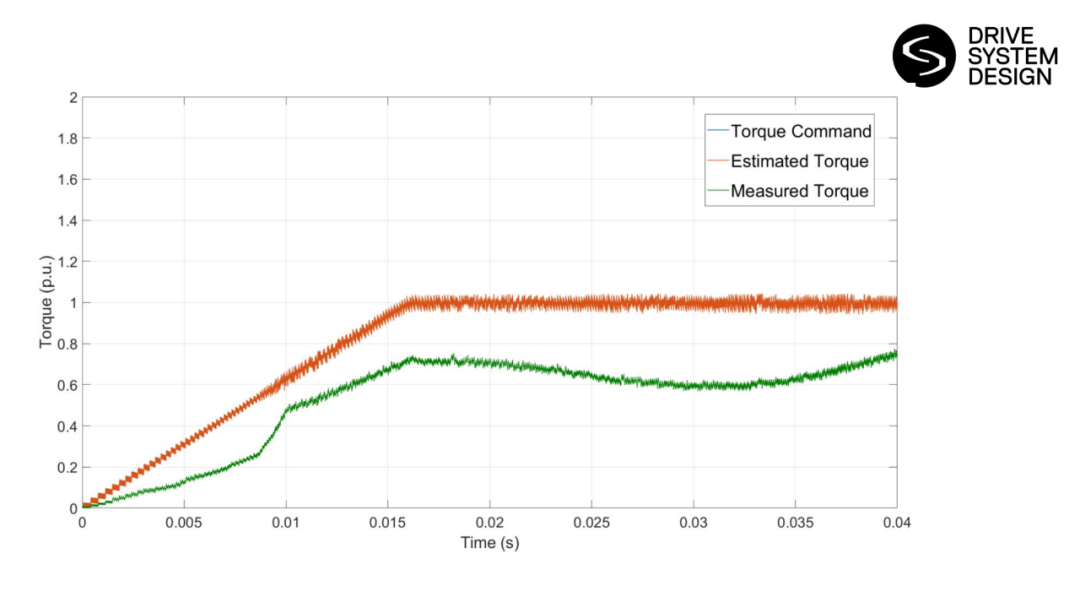

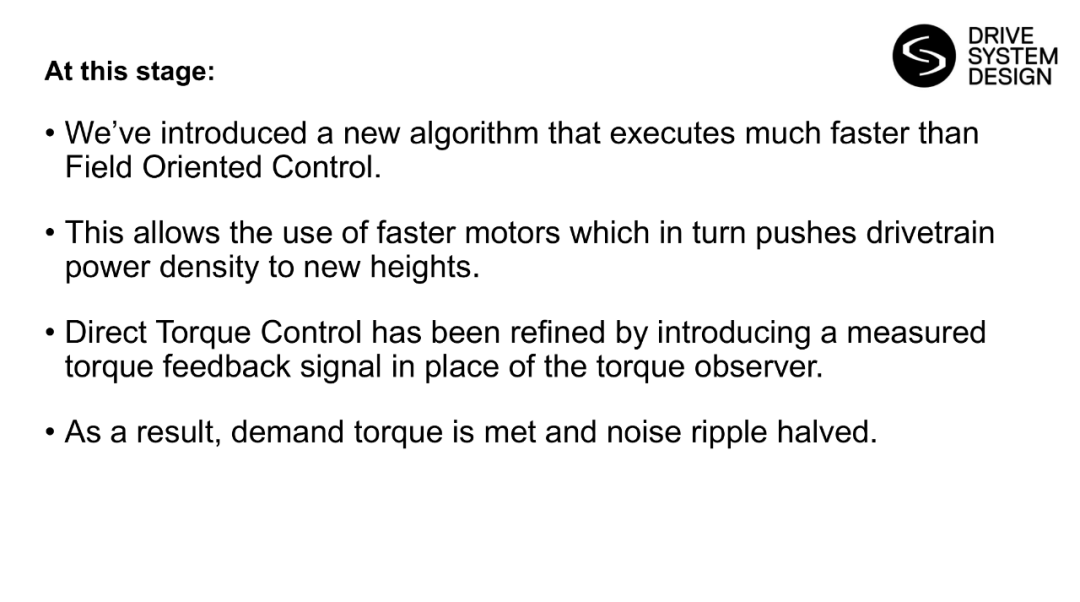

DTC 的 “升级版”:用 “实测扭矩” 替代 “猜扭矩”,精度再提升

光快还不够,扭矩控制的 “准度” 同样重要。早期的 DTC 用 “扭矩观测器” 估算扭矩(相当于 “猜” 当前扭矩),存在一定误差;而 DSD 对 DTC 做了关键改进:引入实测扭矩反馈信号,替代原来的扭矩观测器。

简单说,就是给电机装了 “触觉传感器”—— 不再靠算法 “猜” 扭矩,而是直接测量实际输出的扭矩,再反馈给 DTC 算法做调整。这样一来,有两个明显的提升:

扭矩精度更高

目标扭矩能精准落地,不会出现 “想输出 100Nm,实际只到 90Nm” 的偏差; 噪声波动减半

电机运转时的扭矩波动(会导致震动和噪音)直接减少一半,设备运行更平稳、更安静。

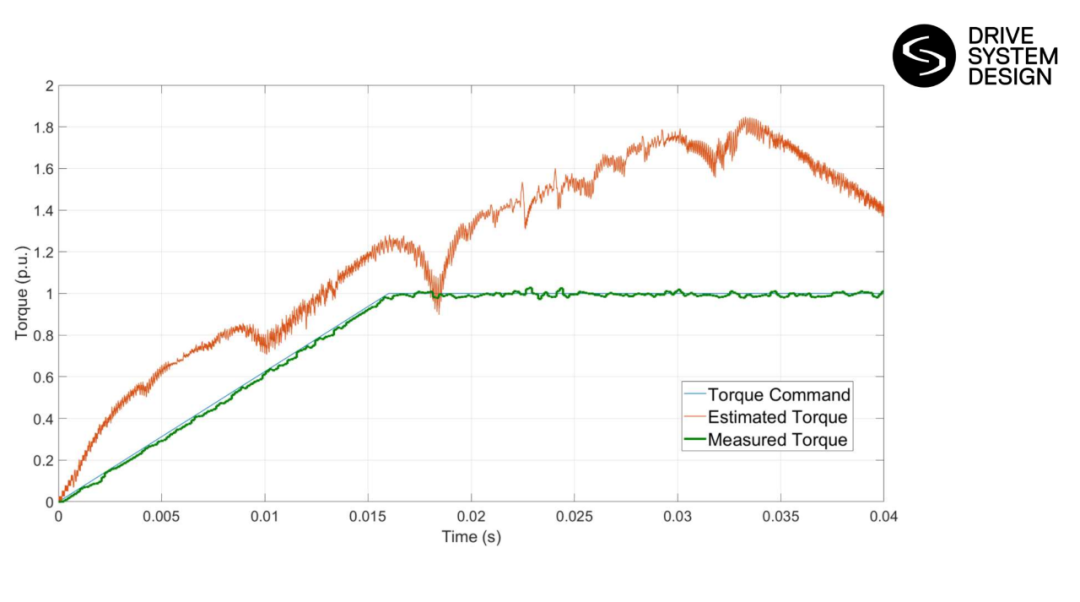

从 DSD 的测试曲线也能直观看到:改进后的 DTC,“扭矩指令”“估计扭矩”“实测扭矩” 三条曲线几乎完全重合,尤其是在 0.005 秒到 0.04 秒的动态过程中,没有明显偏差 —— 这意味着电机的控制精度已经达到了新高度。

三、“好算法配好传感器”:SAW 扭矩传感器的 “四大优势”

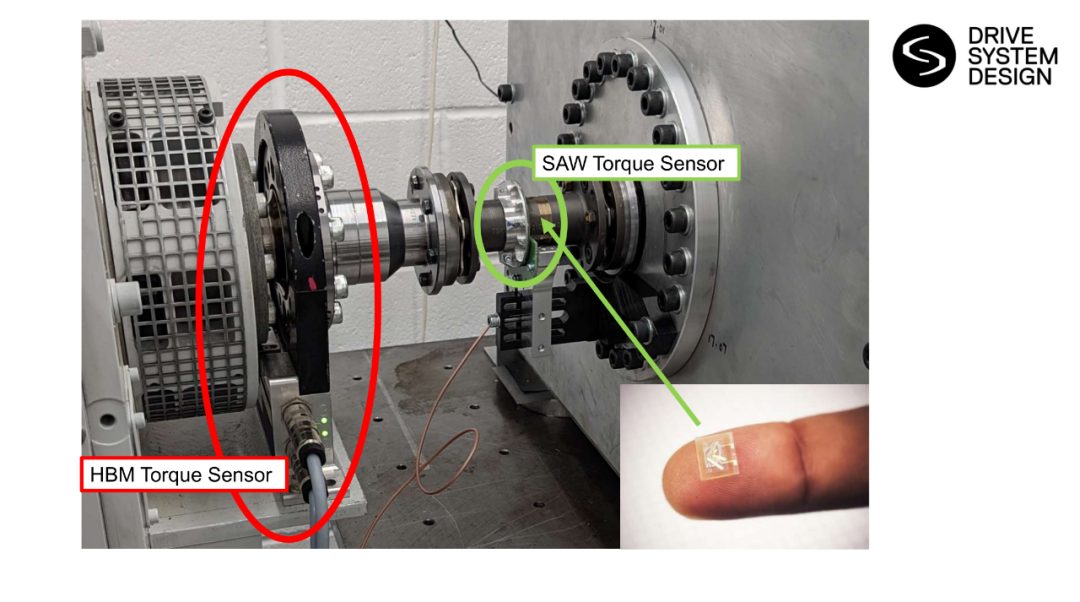

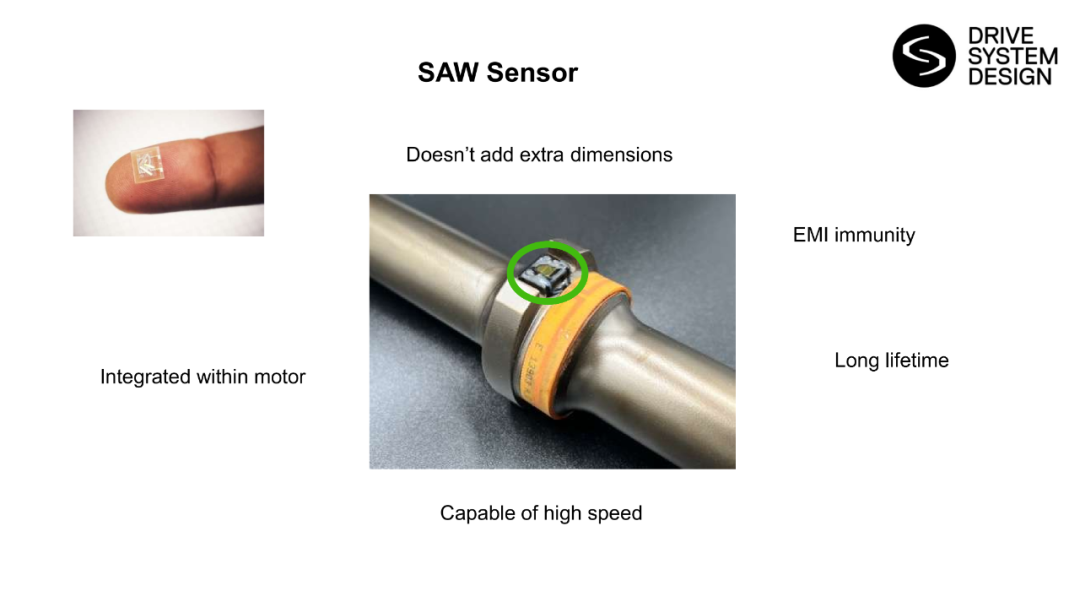

DTC 算法要实现 “精准控扭矩”,离不开一个关键部件 ——扭矩传感器。就像 “大脑”(算法)需要 “触觉”(扭矩感知),传感器的性能直接决定了反馈数据的质量。DSD 选择的是声表面波(SAW)扭矩传感器,相比传统的 HBM 扭矩传感器,它有四大 “硬核优势”:

1. 不增加额外尺寸,适配紧凑设计

SAW 传感器可以直接集成在电机内部,不需要额外占用空间 —— 对新能源汽车、无人机等 “寸土寸金” 的设备来说,这意味着动力总成能做得更小巧,同时保持高功率。

2. 抗电磁干扰(EMI),数据更可靠

电机运行时会产生强烈的电磁辐射,传统传感器容易受干扰,导致数据不准;而 SAW 传感器的工作原理(利用声波传播特性测扭矩)天然抗 EMI,即便在复杂电磁环境下,也能输出稳定的扭矩数据。

3. 长寿命,降低维护成本

由于 SAW 传感器是 “非接触式测量”,没有机械磨损,使用寿命比传统接触式传感器长得多 —— 对工业设备、商用车等需要长期稳定运行的场景,能大幅减少维护次数和成本。

4. 适配高速电机,不拖后腿

SAW 传感器的响应速度极快,能跟上高转速电机(比如 20000 转 / 分钟以上)的实时测量需求,不会因为传感器 “反应慢” 导致 DTC 算法 “断供”。

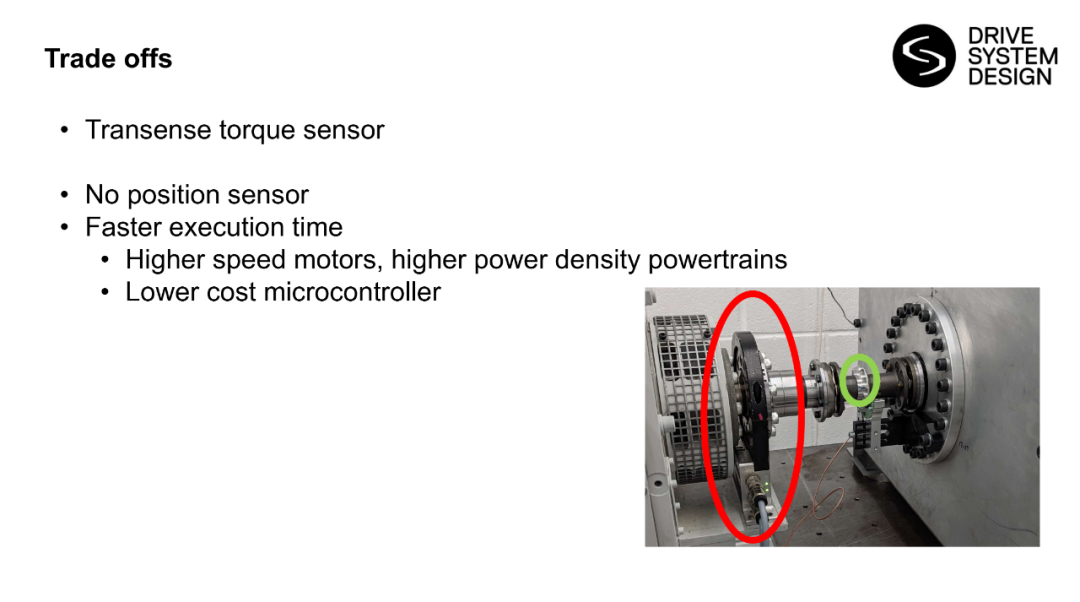

除了 SAW 传感器,DSD 还搭配了 Transense 扭矩传感器 —— 它的特点是 “无位置传感器设计”,能进一步简化电机结构,同时降低对微控制器的性能要求,最终实现 **“更高性能 + 更低成本”** 的双赢。

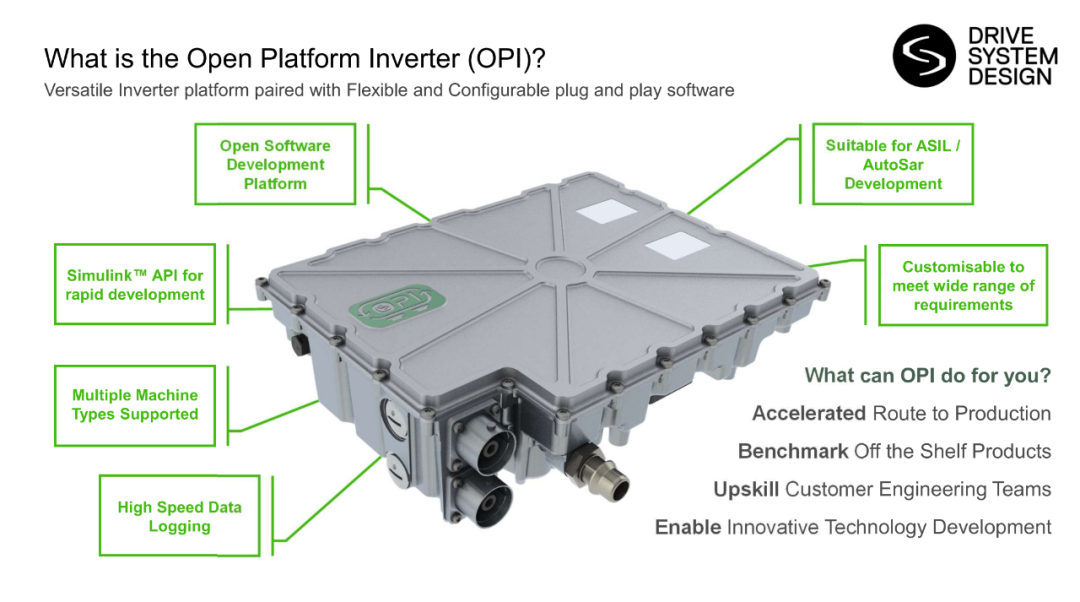

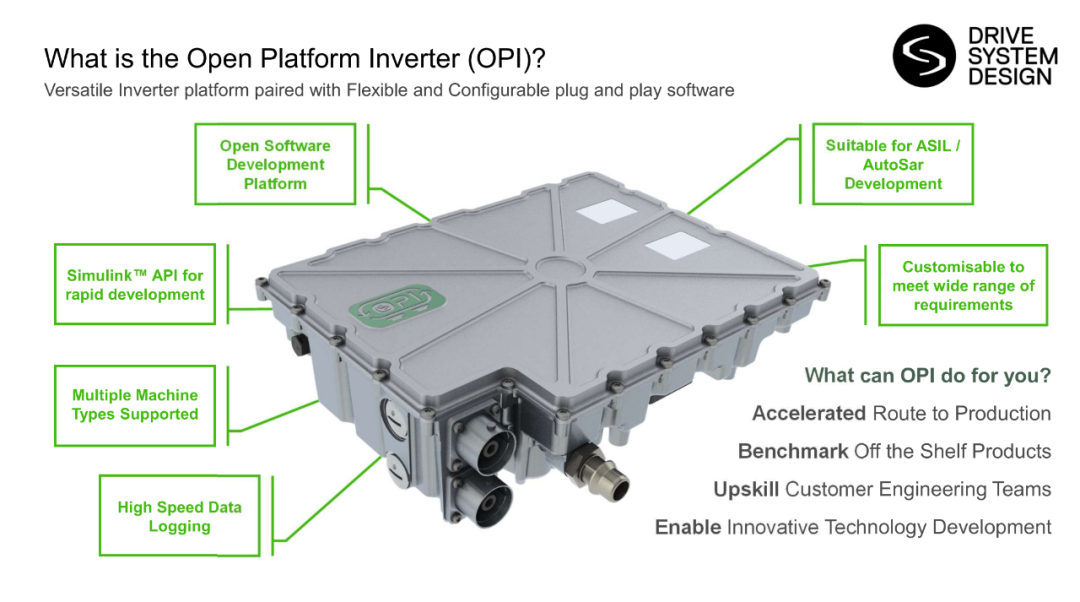

四、从 “实验室” 到 “生产线”:OPI 平台让技术落地更简单

有了快算法(DTC)和准传感器(SAW),怎么让企业快速用上这套技术?DSD 推出了开放式平台逆变器(Open Platform Inverter,简称 OPI) —— 它不是单一的硬件,而是 “硬件平台 + 软件工具” 的组合,相当于为企业提供了一套 “即插即用” 的动力控制解决方案。

OPI 的核心:“灵活” 与 “开放”

OPI 的设计思路是 “不绑定、可定制”,主要有三个特点:

软件开放

支持 AutoSar(汽车行业通用软件架构)和 Simulink API(工程仿真工具接口)—— 工程师不用从零开发控制软件,直接在现有工具上修改参数、定制功能,开发周期大幅缩短; 安全合规

满足 ASIL 安全标准(汽车行业的严苛安全认证),无论是新能源汽车的驱动系统,还是工业领域的安全关键设备,都能放心使用; 多场景适配

能支持永磁同步电机、异步电机等多种电机类型,不用更换硬件平台,只需要调整软件参数,就能满足不同设备的需求。

OPI 能为企业带来什么实际价值?

对需要落地这项技术的企业来说,OPI 相当于 “踩油门”:

加速量产

跳过逆变器的自主研发环节,直接基于 OPI 做二次开发,最快几个月就能完成从测试到量产的过渡; 方便 benchmark

可以用 OPI 测试不同品牌的电机、传感器性能,快速找到最优搭配方案; 提升团队能力

DSD 会提供技术支持,帮助客户的工程师掌握 DTC 算法、OPI 软件的使用,相当于 “授人以渔”; 高速数据记录

OPI 自带高速数据采集功能,能实时记录扭矩、转速、电流等关键数据,方便后续分析和优化。

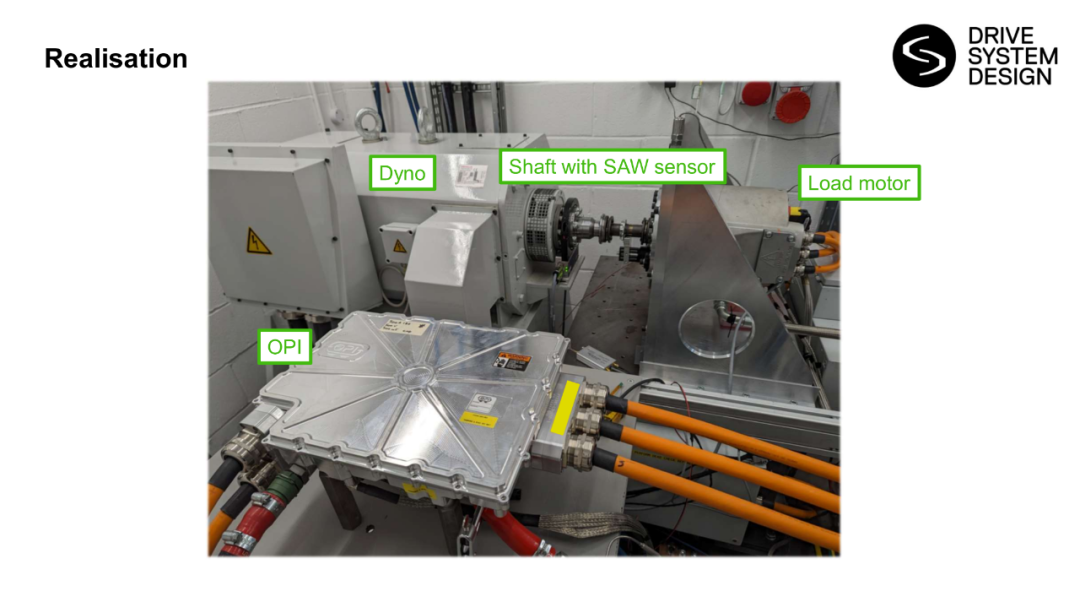

举个实际应用场景:在电机测试台上,用 “测功机轴(带 SAW 传感器)+ 负载电机 + OPI” 组成测试系统,就能快速验证 DTC 算法的性能 —— 从参数设置到出测试报告,全程不用复杂的硬件调试,效率大幅提升。

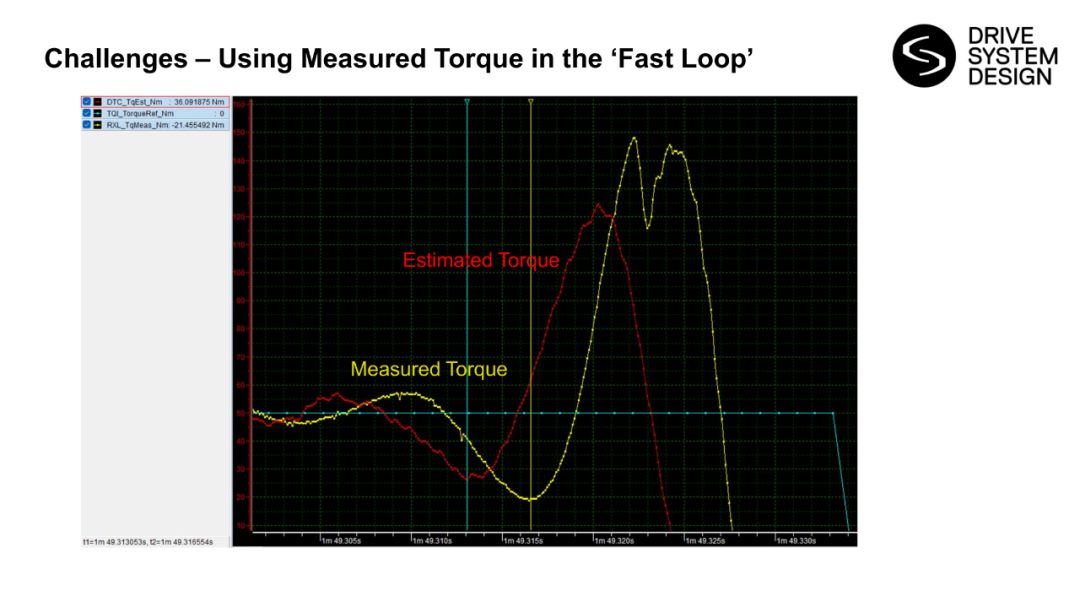

五、实战验证:“快速回路” 里的扭矩控制,效果如何?

任何技术都要经过实战检验,DSD 团队针对 “快速回路(算法高频执行环节)中使用实测扭矩” 这个关键挑战,做了详细的测试验证。

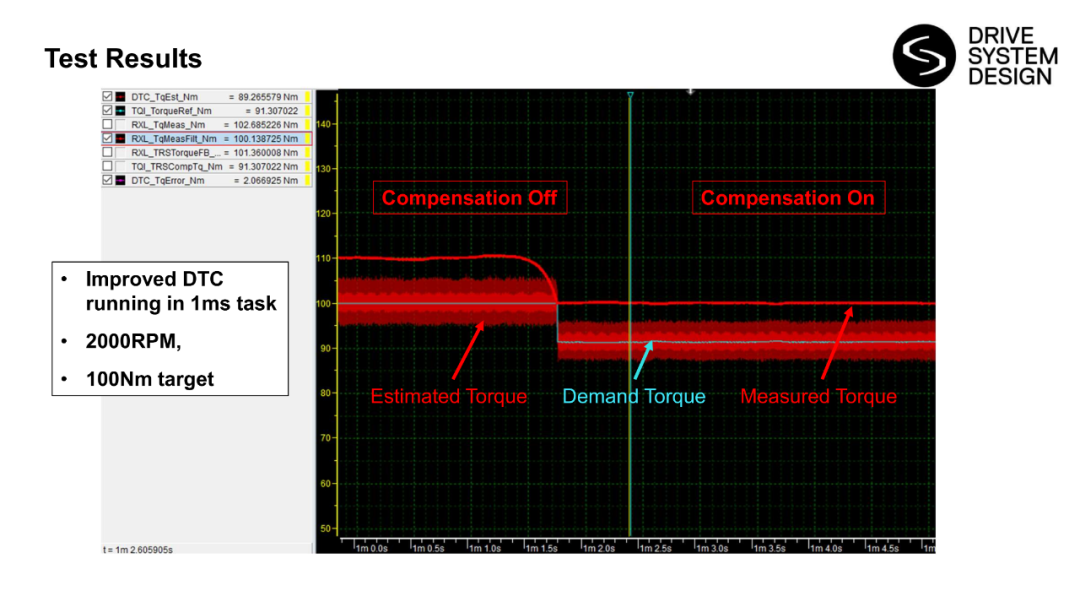

测试场景:1ms 任务周期,2000 转 / 分钟,目标扭矩 100Nm

这是一个典型的中高速电机运行场景(比如新能源汽车匀速行驶时的电机状态),测试重点是 “补偿功能开启前后的扭矩控制精度”。

关键测试数据(截取部分核心指标):

需求扭矩(TQL_TorqueRef_Nm)

89.265579 Nm(目标值); 改进前(补偿关闭)

实测扭矩(RXL_TqMeas_Nm)波动在 91.31Nm~102.69Nm 之间,与目标值偏差最大达 13.4Nm; 改进后(补偿开启)

实测扭矩稳定在 91.31Nm 左右,与目标值偏差缩小到 2Nm 以内,估计扭矩(DTC_TqEst_Nm)与实测扭矩几乎完全重合。

从时间轴图表(1 分 0 秒到 1 分 45 秒)能清晰看到:补偿开启后,“估计扭矩”“实测扭矩”“需求扭矩” 三条曲线变得非常平稳,没有明显的波动 —— 这说明即便是在高频执行的 “快速回路” 中,实测扭矩也能精准反馈,DTC 算法的控制精度完全达标。

六、总结:这项技术为何能解锁 “下一代推进系统”?

现在回头看 DSD 的这套创新方案,它的核心价值不是某一个单点技术的突破,而是 “算法 + 传感器 + 平台” 的协同优化:

打破速度瓶颈

DTC 算法比 FOC 快 2.5 倍,让电机转速不再受算法执行时间限制,直接推动动力总成功率密度提升; 保证控制精度

SAW 传感器的抗干扰、高速特性,搭配实测扭矩反馈,解决了 “快而不准” 的问题; 降低落地门槛

OPI 平台的开放和灵活,让企业不用投入大量资源研发基础硬件和软件,快速把技术转化为产品。

而这一切,都是为了应对行业的核心趋势 ——高速、高极数电机的普及。随着电机电频率越来越高,传统算法的计算时间会成为越来越明显的瓶颈;而 DSD 的方案,正好用 “更快的算法 + 更准的感知 + 更易落地的平台”,为下一代推进系统(无论是新能源汽车、工业电机,还是航空航天领域的动力设备)提供了可行的解决方案。

未来,当我们看到越来越多 “小身材、大动力” 的设备时,或许背后就有这套电机控制技术的身影。

互动话题:你觉得这项技术最先会在哪个领域 “大显身手”?是新能源汽车,还是工业自动化,或者是其他领域?欢迎在评论区分享你的看法~

以下是英文PPT文档

全文完~