论文及案例优秀作品 | 基于Ansys Fluent的动力电池包热失控仿真及实验对标

作品赏析(10) | 基于Ansys Fluent的动力电池包热失控仿真及实验对标

内容简介

采用 Ansys Fluent 建立某 NCM 纯电电池包热失控模型,使用 UDF 编写代码监控电芯平均温度和电池包防爆阀压力,模拟单电芯加热触发热失控后 30 分钟内热蔓延过程,到相邻电芯热失控时间间隔,防爆阀开启时刻,电芯温度,电芯喷射气体流线等结果。与物理实验对标,热失控时间误差小于10%,防爆阀开启时刻与实验吻合。该热失控模型可用于电池包热失控防护方案的设计。

关键词

动力电池包,热失控,热蔓延,实验对标,Ansys Fluent

关于作者

Stellantis (中国)研发中心

王静彩、凌娟娟、王丽凤、杨浩瑞、乐文峰

近年来电动汽车快速发展,由锂离子电池热失控引发的起火事故频发。图 1 显示,2020 年媒体报道的电动车起火高达 44 起,其中气温较高的 6 月、7 月、8 月达到 23 起,占全年事故的52%。充电模式和泊车模式的事故占比达到32%。

图1 2020年媒体报道的电动车起火事故

电动汽车尤其是动力电池安全问题引发行业高度关注。新出台的 GB 38031-2020 《电动汽车用动力蓄电池安全要求》增加了电池系统热扩散试验,要求电池单体发生热失控后 5 分钟内不起火不爆炸,为乘员预留安全逃生时间。

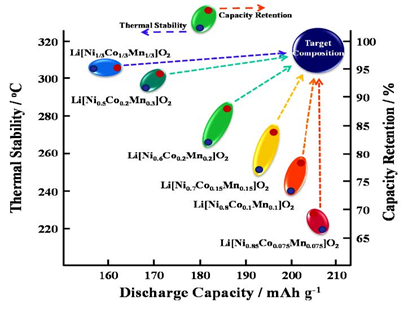

消费者对电动车续航里程的焦虑和快充需求的增加,采用高镍低钴三元+大模组可大幅度提升电池包能量密度,但热稳定性差导致热失控风险增加。图 2 是不同 NCM 三元电池放电容量与热稳定性关系图。快充尤其是低温快充,电池瞬时发热量大,由负极析锂引发的内短路易触发热失控。近年来磷酸铁锂(LFP)电池以其低成本,高安全性,循环寿命长等优点,迅速占领乘用车市场,2021 年预期装机量占比有望提升至 50%。为了达到与三元电池对等的续航里程,目前普遍采用大模组,刀片电芯来提高电池包的体积能量密度。LFP 相对三元热稳定性更高,但是由电池容量的增加带来的热失控风险和危害也不容忽视。

图2 NCM电池放电容量与热稳定性关系

目前电池热失控的研究多采用物理实验方法,仿真集中在电芯模组上。董海斌,陈吉清,Huaibin WANG通过物理实验,研究了三元 NCM 锂电池发生热失控时的温度,电压等参数。苟飘,黄文才通过仿真建模研究了电芯的热失控。Xuning Feng[8]采用物理实验与仿真结合的方法,研究了 6 个电芯的模组热失控的温度分布,发现电芯间使用石棉隔离不会引起第二个电芯热失控。

电池包的热失控变量多,实验昂贵且周期长。采用仿真手段能最大程度上规避设计冻结前的热失控风险,对后期热防护方案的选择和优化也有重要的指导意义。

近年来电动汽车快速发展,由锂离子电池热失控引发的起火事故频发。本文使用 Ansys 建立某三元 NCM 纯电电池包热失控仿真模型,模拟单电芯加热触发热失控后 30 分钟内热蔓延过程,通过与物理实验结果对比,验证模型的可靠性。

2

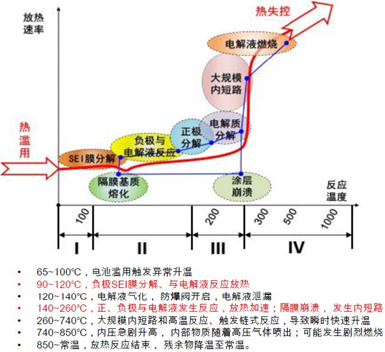

电池热失控机理

电池发生热失控主要是由于内部产热远高于散热速率,电池内部热量的聚集引发连锁反应,导致电池起火和爆炸。清华大学欧阳明高院士团队对锂离子电池热失控机理进行了深入的研究。图 3 是电池热失控中的链式反应,产生的热量可使电池温度升高 400°C~1000°C[9]。

图3 电池热失控中的链式反应

研究表明,锂电池三种热失控发生机理:负极析活性锂、内短路、正极释活性氧,可以解释超过 99%的电池热失控事故原因,其中内短路占到事故的 90%。电池滥用是导致热失控的重要原因,包括机械滥用,电滥用和热滥用,其中热滥用可直接导致电池热失控。相关统计表明,机械滥用和电滥是主要触发因素。

GB 38031-2020 定义的热失控试验的触发方式有两种:针 刺和加热。触发对象选择电池包内靠近中心位置,或者被其他电池单体包围的电池单体。虽然针 刺和加热剧烈程度相当,但加热产生的大量热源要比针 刺严苛得多,本文试验采用加热触发。

3

电池包热失控仿真建模

采用 Ansys Fluent 建立某 NCM 三元纯电电池包热仿真模型,具体步骤如下:

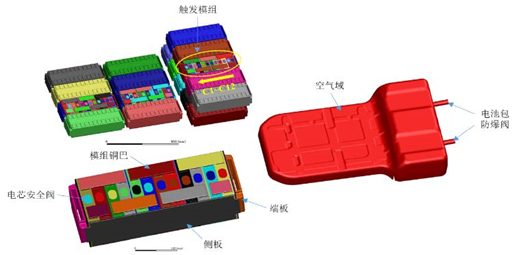

(1)模型简化。为了控制整体网格数量, 对触发及其相邻模组进行详细建模,其它模组仅保留外部轮廓。忽略电芯内部详细结构,对电芯安全阀、电池包防爆阀、电池包上盖和下箱体的局部特征进行简化,如图 4 所示。

图4 电池包模组和空气域简化

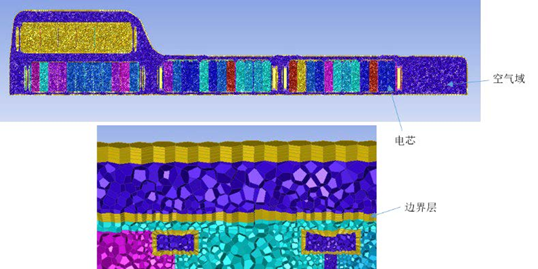

(2)网格划分。在 Ansys meshing 中采用多面体单元创建电池包网格,流固耦合界面划分 5 层边界层。该电池包体网格总数约为 2500 万,如图 5 所示。

图5 电池包热失控网格

(3)热失控/热蔓延控制策略。采用 UDF 编程监控电芯平均温度以判断是否触发热失控, 并开启电芯安全阀。监测电池包内压力判断是否开启电池包防爆阀。

(4)热接触和求解器。定义界面接触热阻, k-Ɛ 湍流模型,仿真步长,完成 1800 秒仿真,需要在 512 核 CPU 服务器上运行 3 天。

(5)后处理。输出电芯温度-时间曲线,得到电芯间热失控时间间隔,其他温 度、压力、速度流线等数据。

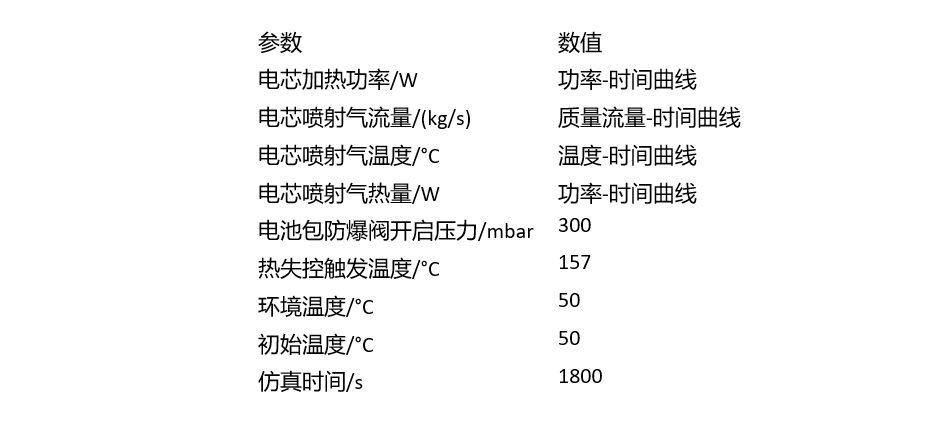

模型输入参数如表 1 所示。其中电芯喷射气体的质量流量、温度和热量由模组供应商提供。重要的模组接触热阻包括:端板-电芯铝壳、电芯铝壳-电芯铝壳、电芯铝壳-空气凝胶也有供应商提供。

表1 热失控模型输入参数表

4

热失控仿真结果及实验对标

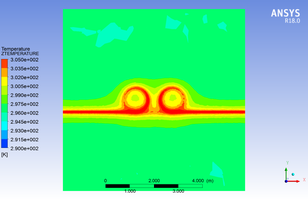

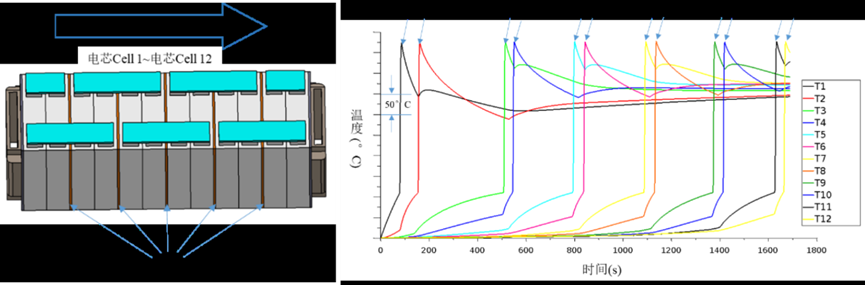

电芯热蔓延时间通过电芯平均温度获得,如图 6 所示为一个模组包含的 12 个电芯平均温度。电芯温度达到热失控触发温度后急剧增加,然后降低并稳定。电芯 2 和电芯 3 的热蔓延时间远远大于电芯 1 和电芯 2,这是每两个电芯间空气凝胶的隔热作用。由于热失控后相邻电芯温度提高,热蔓延时间较前面电芯短。12 个电芯总体热蔓延时间达到 1700s,满足 GB 38031-2020 规定的 5 分钟要求。

图6 单模组电芯间热蔓延时间

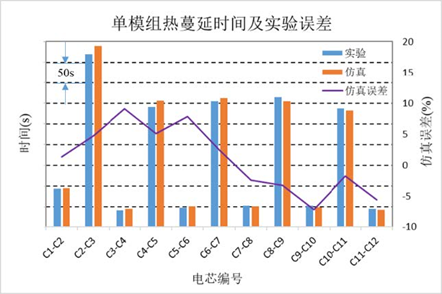

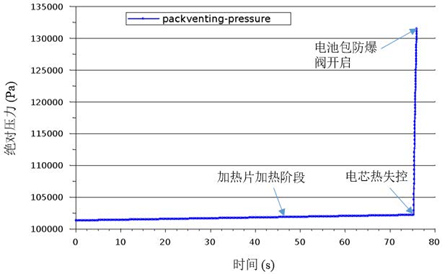

图 7 所示是电池包热失控仿真与实验对比。单模组热蔓延时间与实验对比的误差小于 10%,说明该热失控模型有较好的预测性,可用于电池包热失控防护方案的设计。此外, 由于单模组热失控实验在开放空间中进行,与电池包热失控的环境不同,后续需要细化实 验环境。电池包防爆阀开启时刻为第一个电芯安全阀开启后 1s 以内,这与实验中观察到的现象一致,即包内温度急剧升高与防爆阀喷气几乎为同时刻。

a. 单模组热蔓延时间

b. 电池包防爆阀开启时刻

图7 电池包热失控仿真与实验对比

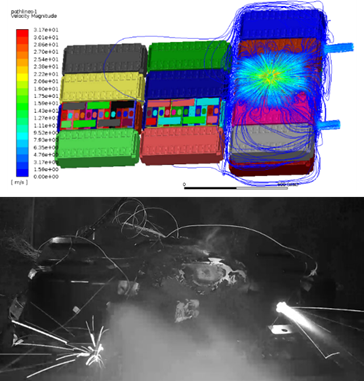

图 8 是第 7 个电芯触发热失控喷射气速度流线图,其最大速度为 31.7m/s。气流集中在二层模组附近,并未扩散到前部模组,这是由于触发模组距离电池包防爆阀较近,气流易从防爆阀排出电池包。二层模组附近聚集的大量高温气体会加热周围模组,需要监测并判断是否触发热失控。

图8 第7个电芯触发热失控喷射气速度流线及物理实验图

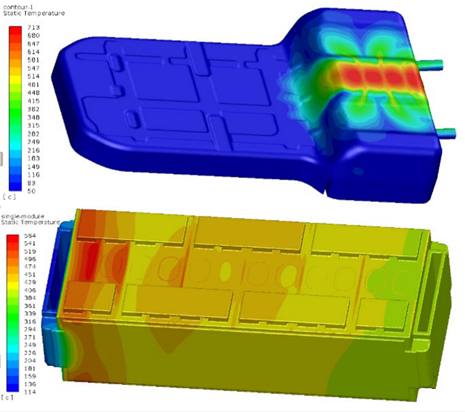

图 9 所示为该模组 12 个电芯都触发热失控后上盖和模组的温度。上盖温度高达 713°C,需要选用耐温性较好的防腐涂层。模组最高温度为 564°C,可通过模组间高压铜巴和水冷板传递到其它模组,进而引发热失控。因此,需要优化铜巴的走向和截面,增加水冷板流量强化换热,以减小甚至杜绝水冷板对传热的负面影响。

图9 12个电芯触发热失控后上盖和模组温度

结论

采用 Ansys Fluent 建立某 NCM 纯电电池包热失控模型,模拟一个电芯加热触发热失控的热蔓延过程。12 个电芯总体热蔓延时间达到 1700s,满足 GB 38031-2020 规定的 5 分钟要求。单模组热蔓延时间与实验对比的误差小于 10%,说明该热失控模型有较好的预测性。电池包防爆阀开启时刻为第一个电芯安全阀开启后 1s 以内。单一模组全部电芯发生热失控后,上盖温度高达 713°C,需要选用耐温性较好的防腐涂层。模组最高温度为 564°C。

[参考文献]

[1] 盖世汽车网, 半年国内电动汽车起火事故追踪分析, 2020-08-01

https://auto.sina.cn/news/zz/2020-08-01/detail-iivhuipn6198377.d.html?oid=0&vt=4&oaid=02000

[2] 电池中国网, 磷酸铁锂在乘用车市场正收复失地, 2021-07-27

http://www.cbea.com/djgc/202107/995570.html

[3] 董海斌,张少禹,李毅,et al. NCM811高比能锂离子电池热失控火灾特性,储能科学与技术[J],2019(8): 65-70参考文献

[4] 陈吉清,刘蒙蒙,周云郊,et al. 不同滥用条件下车用锂电池安全性实验研究,汽车工程[J],2020 (42): 66-73

[5] Huaibin Wang, Zhiming Du, et al. A comparative analysis on thermal runaway behavior of Li(NixCoyMnz)O2 battery with different nickel contents at cell and module level, Hazardous Materials[J], 2020, 393

[6] 苟飘,徐俊,刘晓艳,et al. 电动汽车锂电池模块化热管理系统的设计及实验研究[J],西安交通大学学报,2019,53(12): 104-110

[7] 黄文才. 基于COMSOL的锂离子电池热失控模拟分析和研究[D],成都: 西南交通大学,2019

[8] Xuning Feng, Minggao Ouyang, Xiang Liu, et al. Thermal runaway mechanism of lithium ion battery for electric vehicles: A review, Energy Storage Materials [J], 2018 (10): 246-267

[9] 欧阳明高:动力电池热失控抑制研究,2021-5-22

https://haokan.baidu.com/v?pd=wisenatural&vid=904057832087182161