狙击电机高频啸叫!转子辅助槽工艺破解新能源车NVH难题

痛点直击:4800Hz高频噪声成新能源车行业公敌

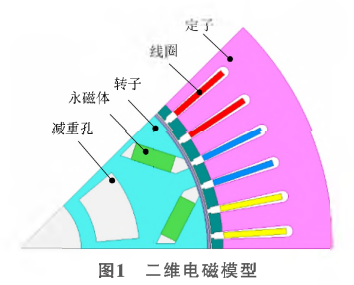

在新能源汽车领域,永磁同步电机因高效可靠的特性成为主流选择。然而某量产电动车型搭载的8极48槽电机在4800Hz频段出现异常噪声(图1),测试数据显示0阶24fo电磁力幅值显著超标。该频段恰为人耳最敏感的2000-5000Hz范围,驾乘体验堪比“金属摩擦声”。

更严峻的是,在电机转速3000rpm工况下,该噪声声压级超出国标限值7dB(A)。传统方法如转子斜极、磁极偏移等手段对此高频噪声收效甚微,工程师团队面临三大挑战:

如何精准定位噪声源? 如何避免优化措施导致转矩下降? 如何平衡制造成本与性能提升?

庖丁解牛:电磁力波时空解密术

理论破局

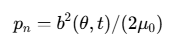

团队基于麦克斯韦张量法构建电磁力模型(公式7),揭示噪声本质:

当定转子磁场谐波调制产生特定时空特性的径向力波时:空间阶次0阶 → 全域均匀作用力,引发定子“呼吸式”变形 频率24倍电频率 → 4800Hz与定子壳体固有频率重合,激发共振

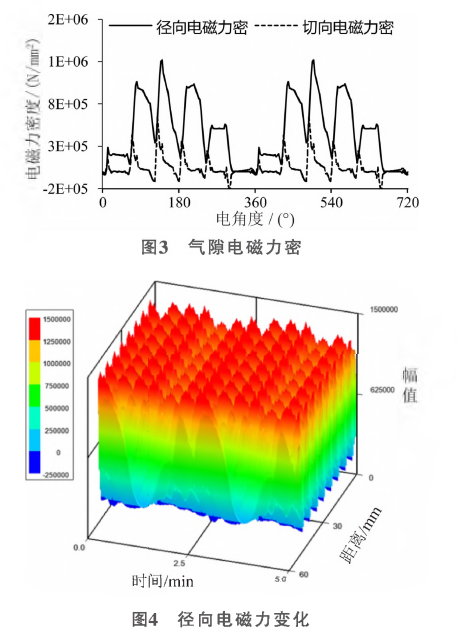

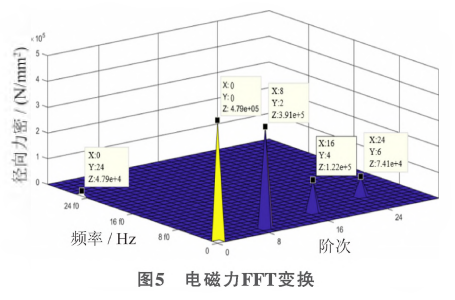

数据验证

电磁仿真显示:在4800Hz工况下,0阶电磁力密度高达5.2×10⁴N/m²,比8阶2fo力波振幅高83%。更关键的是,0阶力波会引发定子铁心全域变形(图4),其能量传递效率是高阶力波的6倍以上!

妙手去疴:转子双辅助槽的精准手术

创新方案

突破传统思维局限,团队首创“非对称双辅助槽”转子拓扑(图6):

转子核心创新点

┌──────────────┬──────────────┐

│ 辅助槽I位置角 │ 5°(磁极边缘) │

│ 辅助槽II位置角│ 34°(极弧中部)│

│ 槽深 │ 0.45mm │

│ 槽宽 │ 1.8mm │

└──────────────┴──────────────┘

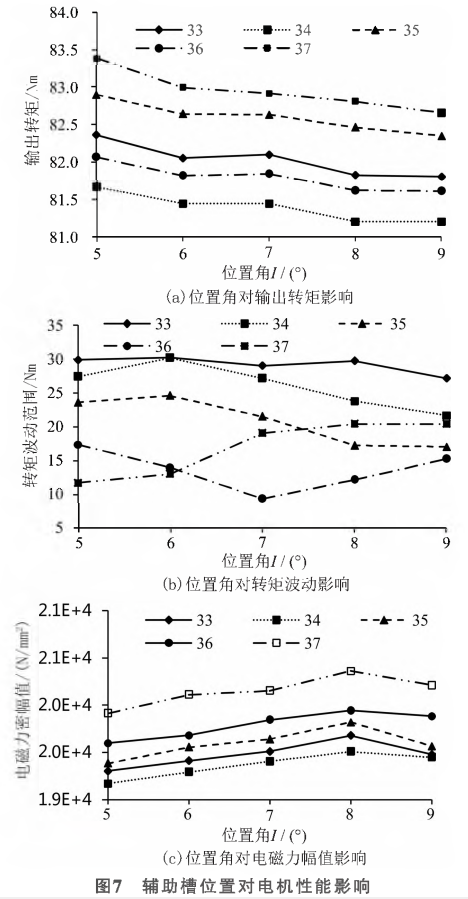

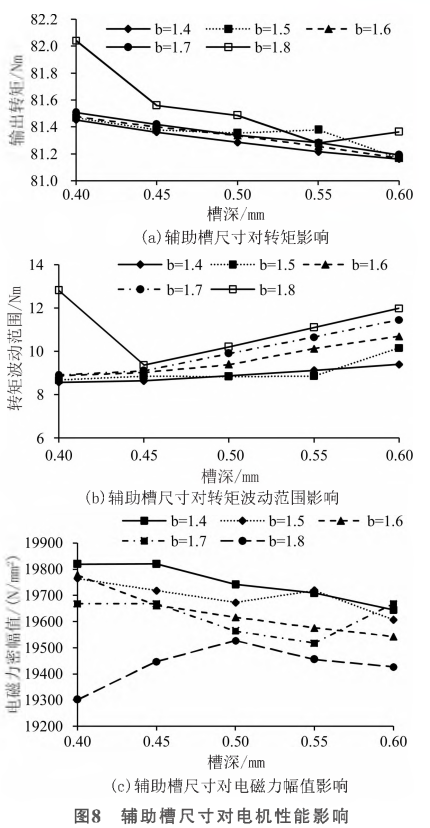

参数优化三部曲

当位置角组合为(5°,34°)时,电磁力幅值下降42%,同时转矩波动控制在±0.8Nm内,实现最佳平衡点。

槽深>0.5mm时转矩线性下降,槽宽<1.5mm时降噪效果锐减。最终选定0.45mm深度+1.8mm宽度方案,确保性能损失<3%。

疗效验证:从电磁场到声学场的胜利

电磁改善

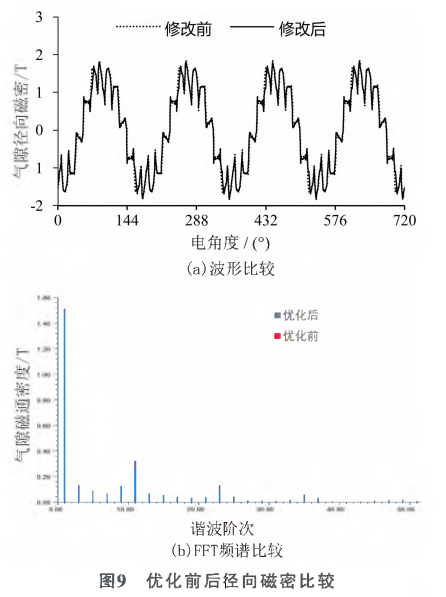

优化后气隙磁密波形显著平滑(图9):

•5次谐波幅值↓52% •11次谐波幅值↓67% •0阶24fo电磁力密度降至2.1×10⁴N/m²

NVH实测

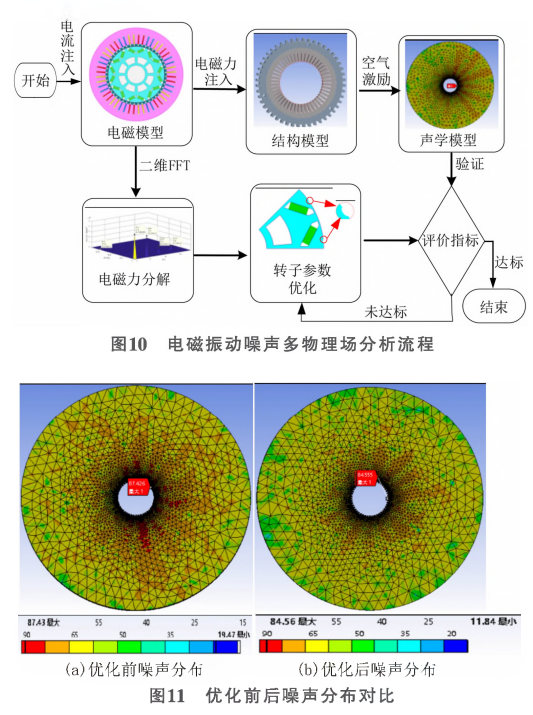

通过电磁-机械-声学多场耦合仿真(图10),4800Hz处噪声峰值降低2.9dB(A),主观评价从“不可接受”提升至“轻微可感知”等级。

更令人振奋的是台架测试数据:

▌ 额定功率点效率提升0.7%

▌ 转矩波动降低至±1.2Nm(优化前±2.8Nm)

▌ 制造成本仅增加17元/台

行业启示录

二维傅里叶分解已成为电机NVH优化的“CT机”,能精准定位0阶、8阶等危险力波,避免传统试错法的高成本消耗。

双辅助槽设计需遵循“位置角差>25°、槽深<0.5mm、槽宽≈3倍磁钢厚度”原则,方能兼顾电磁性能与NVH表现。

正如某NVH专家所言:“优秀的电机噪声控制,30%靠电磁设计,70%靠工艺实现。”本案例中转子冲片V形槽的加工精度需控制在±0.05mm,叠压系数>98%。

随着新能源汽车进入“NVH毫厘之争”时代,此类通过精准电磁调控实现“四两拨千斤”的降噪方案,将成为驱动电机进化的核心路径。

【本文基于《永磁同步电机转子辅助槽对电磁噪声影响分析》研究成果改编,数据来源:李基芳等,《汽车工程》2022年第10期

【免责声明】本文来自网络或本公 众号原创,版权归原作者所有,仅用于学习等,对文中观点判断均保持中立,若您认为文中来源标注与事实不符,若有涉及版权等请告知,将及时修订删除,谢谢大家的关注。