增材制造的承重结构和支架的设计较为复杂,与传统意义上的支架等有明显区别,看似简单的几何形状,却拥有卓越的比强度特性。而这些技术若被充分利用、成功应用,必须全面了解满载路径和环境。金属增材制造(AM)使组件限制内根据各种材料和不同的设计方法进行复杂设计成为了可能。

▲图1 商用喷气式飞机的前机身(上)、其示意图(中)以及不同不断优化的结构结果对比(下) 支架、结构和框架是 AM和TO(拓扑优化,topology optimization,以下简称TO)在航空航天中应用的典型。有机轻质结构的生产以前是由传统制造方法进行的,其生产过程受到诸多限制,如铸造方向、对称性,尺寸和工具轨迹。与其他制造技术相比,金属增材制造利用TO技术可进一步减轻组件的质量,从而让更复杂的设计可行!

▲图2 Trent XWB-97发动机用AM生产的前轴承箱 金属AM和TO方法的最新发展使大量新项目应运而生,这些项目借助这些技术实现了组件轻质化,突破了其他典型的制造技术的限制。TO和AM技术的协同效应非常明显,近年来在许多航空航天应用领域卓有成效。用于商用飞机内部部件的第一个例子是A350客舱支架连接器(图4)。空客利用TO和AM在2014年使用钛合金Ti-6Al-4V(如图3所示)生产支架。

▲图3 在马歇尔航空飞行中心(NASA-MSFC)中心进行热火试验的增材制造推力室组件的图例(包括喷射器、燃烧室和通道冷却喷嘴。来源:NASA

▲图4:空客利用TO和AM生产的A350 XWB客舱支架连接器 2017年,挪威金属3D打印公司Norsk Titanium(NTi)是第一家从美国联邦航空局获得批准、使用直接能量沉积技术(DED)生产可承受飞行中应力载荷的金属增材制造组件(图5)的公司。这些部件由钛Ti-6Al-4V制成,是第一个出现在波音787梦幻客机的AM组件。

▲图5 Norsk Titanium公司获得专利的MERKE IV快速等离子沉积机为波音787梦幻客机生产了世界上第一台经美国联邦航空局批准的3D打印结构钛部件 来源:Business Wire 2017年晚些时候,空客开始生产和安装用于A350 XWB飞机的钛关键支架。该组件是飞机外挂架(机翼和引擎之间的连接处)的一部分,也是通过AM技术制造。EOS和空中客车集团创新公司的一项联合研究是在空中客车A320机舱铰链支架上进行的(图6)。该部件将使用粉末床激光熔化(LPBF)技术,由Ti-6Al-4V制造,旨在实现当前设计远不能做到的高质量和低成本,在发动机检测舱取代目前的铰链支架。这项研究表明,与传统铸造工艺相比,基于粉末床激光熔化的AM 技术在轻质化方面具有明显优势。

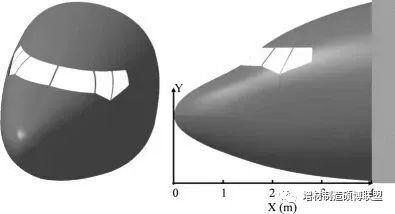

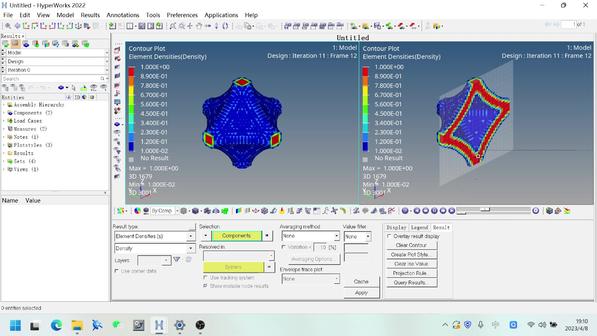

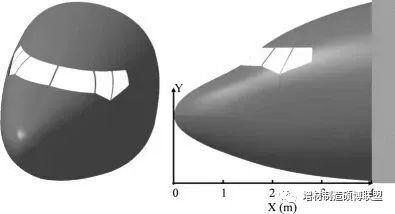

▲图6 空客A320机舱铰链支架的TO和AM。左:TO设计流程。右:原始支架(上)和最终的TO优化设计(下)。原钢支架= 918g;Ti6Al4V中的TO和AM支架= 326 g 来源:Airbus空客 由于固有的性能优势,轻质化技术已经在航空航天工业广泛应用。在适当的环境和组合负载已知的情况下,TO可作为大型结构设计的有力工具,用于整体形状和质量优化的飞机部件。TO的早期设计和流行的应用可在A380翼尖下垂中看出来。空中客车英国公司与Altair Engineering公司合作使用TO技术,为导致抗剪腹板和桁架设计的翼尖下垂提供更多稳定性。 最近对TO应用已经允许了给定参数下的形状保持,可供设计者对质量和翘曲变形进行优化(图7)。这方面的一个很好的例子是驾驶舱挡风玻璃的设计。而飞机的前机身质量可大为减轻,从而缓解鸟击和极端天气造成的消极影响。这项研究保持了挡风玻璃的翘曲变形、限制挡风玻璃局部应变能,以避免开裂。形状保持的TO设计消除了挡风玻璃周围元素临界载荷的应变能。TO技术与航天工业设计、制造工作流程整合的最大挑战在于缺乏明确的负载和约束输入,以及复杂性较高的组件质量的不确定性——在AM技术更广泛地用于航天航空应用之前,这些方面必将有很大的发展。

▲图7 (a)总变形,(b)刚体运动和(c)翘曲变形 航天工业通常指与轨道运载火箭相关的经济活动、进入地球轨道和地外轨道的制造部件以及其他相关服务。航天工业经常依赖新的先进技术继续推进探索和其他任务。2011年,第一个AM航天器结构在朱诺号探测木星任务中应用,一组八个支架用来连接波导(用来在组件间传输无线电频率信号)。 此后,AM技术不断走向成熟,人们对金属AM航空航天工业的信心显著增强,AM在制造运载火箭和卫星的组件方面发挥更大的作用。欧洲航天局(European Space Agency-ESA)的哨兵(Sentinel)系列卫星着手将AM技术应用到最新的地球观测任务——1C和1D中。该系列1A和1B,分别于2014年和2016年发射,这两种使用的是常规制造技术,允许一套由RUAG(RUAG Space 是欧洲最大的航空航天产品供应商)和Altair开发的新支架,使用AM技术与传统设计进行比较。RUAG与EOS和Altair一起设计并生产了一款图8所示的现有天线支架的优化版本。

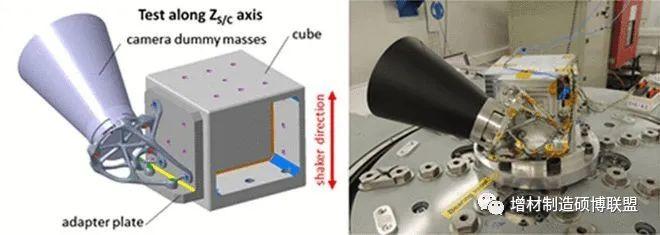

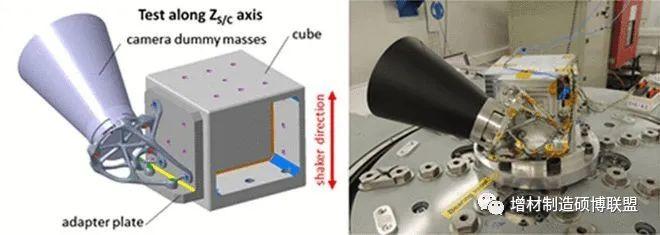

RUAG与Altair继续合作设计、使用TO和AM制作一个星敏感相机支架。使用典型的减材方法制造的前体支架,一旦在新设计中使用TO和AM,则质量可大为减少。图9中的支架在配置测试中。这些测试包括计算机断层扫描(CT)扫描,几何分析,拉伸,显微镜和结构响应测试。

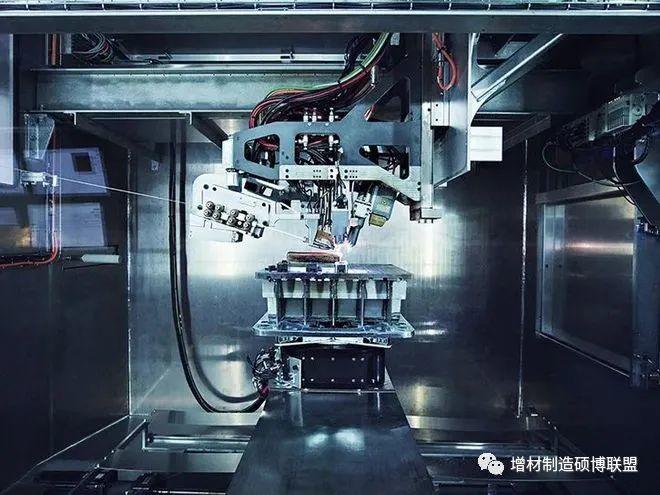

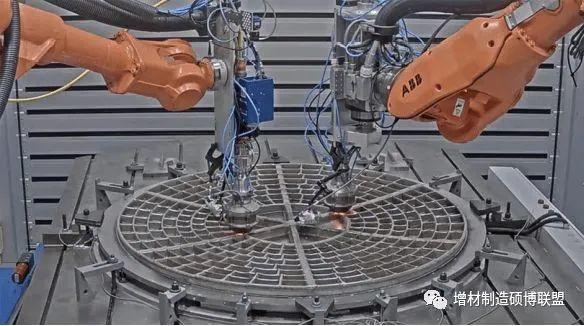

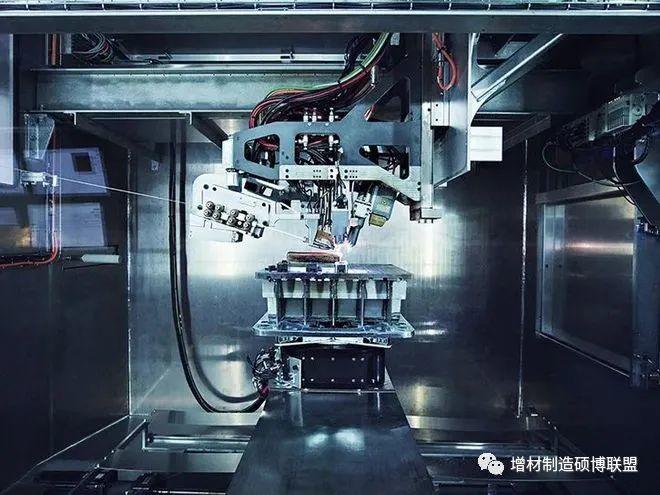

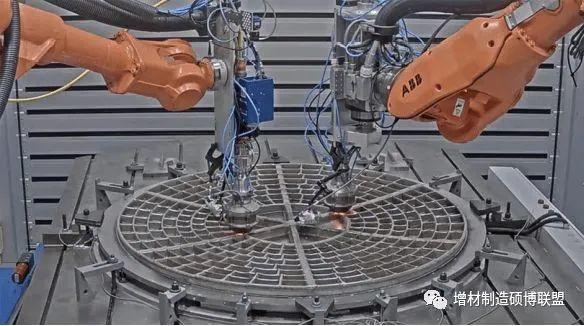

▲图9 带有转接板和模拟物质量的支架的测试配置。来源:美国航空航天学会(AIAA) 卫星反射镜组件的制造经常受到诸多限制。除了光学或传感器装置,相应的支撑结构也受到高技术要求的影响。在欧空局的L级雅典娜(Athena),或者叫先进高能天体物理学望远镜(Advanced Telescope for High-ENergy Astrophysics)任务中,硅光学(Silicon Pore Optics-SPO)需要依靠一个直径几米的支撑结构。AM已经被弗劳恩霍夫(Fraunhofer IWS)用来印刷这些需要高处理灵活性和可扩展性的支撑结构。为克服制造中的限制,需要定制某些流程和技术。Fraunhofer IWS、欧空局和空客合作发展混合AM工艺,此工艺具有激光金属沉积激光金属沉积的高灵活性(Laser Metal Deposition-LMD),且具有制造大量钛结构的低温的制造精度。到目前为止,一个直径1.5米的模型已经被生产,并演示了整个流程链的可行性(图10)。

▲图10 1.5 m反射镜支架示例 来源:弗劳恩霍夫和欧洲航天局 最近,晶格结构由于其多方面的优势引起了广泛的兴趣。在过去的十年里,TO在设计者中由于其优化中间结构和宏观结构模式受到了赞扬,甚至它有时还能用来设计新的蜂窝(或晶格)结构。虽然先前的晶格设计在热交换器和矩形滤波器中有所使用,但现在使用算法则可以利用使用开孔晶格结构设计更复杂的结构和内部几何图形。尽管潜力巨大,需要注意其仍然有设计和制造局限。 微型立方体卫星(CubeSats)是一种在模块化系统中制造和部署的小型卫星,增加了小型卫星制造商进入空间的机会。这些卫星被设计得既轻便又小巧,足以作为二级有效载荷。CubeSats结构的质量减少一方面增加了有效载荷的小型卫星数量,另一方面降低了将这些卫星送入轨道的成本。在粉末床激光熔化机上制成的Inconel718,其目标是减少质量、零件数、生产周期和增加刚度。图11所示的结构,实现了50%的质量减少且150个组件缩减到了不到25个组件,这就相当于故障位置减少了6倍。

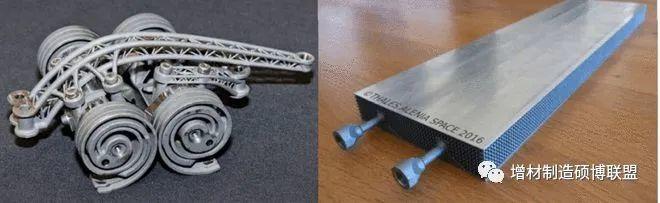

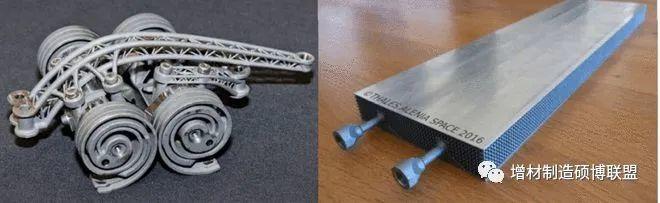

▲图11 nTopology和美国空军技术学院Air Force Institute of Technology(AFIT)合作的总线结构 Thales Alenia Space公司也与欧空局合作也使用了AM、TO和晶格的组合 开发太阳能电池板部署机制,使用TO减少支撑结构质量,然后通过晶进一步降低质量。图12a所示的结构减少了5倍质量、节约了4倍成本,通过零件整合减少了10个组件。图12b是晶格使用的另一个例子-热应用(之后的文章中会详细介绍)。

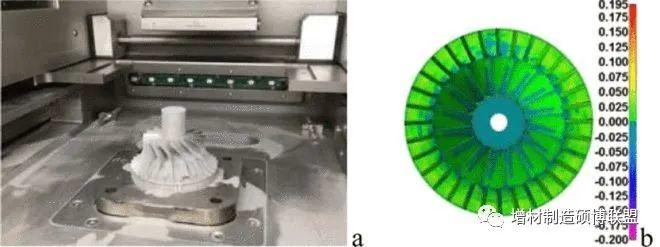

▲图12晶格结构的使用:(a)卫星太阳能电池板展开装置–“用于卫星太阳能阵列的‘Adel’光铰链”和(b)卫星夹层板“双相散热器” 空客、APWorks和Autodesk的合作项目任务是减少A320系列飞机隔墙的质量。新的分隔使用了类似于TO的生成式设计建立初始支柱结构,以减轻质量、同时保持最大位移约束。然后通过将初始TO几何图形转换成晶格进一步轻量化。 传统制造业和AM的结合为减目前在参数不完善的影响提供了更多机会。Autodesk使用AM技术和传统金属铸造流程结合就飞机座椅轻型框架设计进行了生产。使用Autodesk的Netfabb软件包,飞机座椅通过网格和表面优化(类似于TO技术的算法)被生产。这些技术被组合使用,可生产包含复杂的晶格几何图形的高质模具座椅框架,可用塑料印刷以降低成本以及节约时间,并用于以类似的方法制造陶瓷铸模“失蜡”过程。最后,用镁铸造的框架被证明可用于飞机所需的座椅大量生产。 晶格结构在金属AM中的一个明显但报道较少的应用是用于组件内部几何填充。TO技术通过给组件“去壳”进一步减少质量,但这也带来了挑战——内部空洞,而这可能发生在任何悬伸部分的内部支撑结构,并会借助 未加工粉末增加质量。这个挑战通常通过在印刷组件中使用内部晶格几何——具有承载能力的蜂窝状晶格结构来解决。然而,这些内部晶格通常不能消除所有的未加工的粉末和孔洞。图13展示了使用晶格填充物减少内部质量。这一设计中的叶轮减小了转动惯量,并增加了性能。

▲图13 AM制造的带有内部网格的叶轮和带有内部网格的类似零件 两架飞机上的静态和旋转部件表明宇宙飞船火箭发动机既要满足极端的性能要求,也要适应恶劣的环境,如高空压力、温度和腐蚀性或脆化等环境。这些性能要求通常导致使用高度复杂的几何零件和特殊材料。诸如压缩机叶片、涡轮叶片、导流器和叶轮的组件具有非常复杂的几何形状,AM技术则有了可施展的空间。设计师可以借此突破传统制造中常见的几何限制,制造更复杂的最终组件。然而AM工艺也有局限性,比如在制造这些几何形状中角度控制以及表面加工比较粗糙。典型的角度限制悬伸,最大可到相对于垂直的45度,表面粗糙度的变化取决于突出部分角度。面朝下的表面通常具有多余的材料,并且其表面粗糙,除此以外还具有不规则的表面形态。角度变化会影响底层粉末的局部热历史(在粉末床熔化)——不传导热量,接着导致这些区域温度越来越高。支撑结构或可解决这种情况并降低残余应力的翘曲可能,但这需要后处理的支持,在复杂组件中可能很困难。这种种限制正在被不同的研究人员提高金属AM元器件的质量的同时逐步解决。

Allison在2014年等人报道了该领域的早期研究,显示了AM在叶轮等涡轮机械部件上的应用潜力。使用AM技术的Inconel 718生产的叶轮在测试过程中得出了希望的结果。有趣的是,在测试期间,叶轮试验台是由多个通过AM技术制造的其他组件组成的。 通用电气的新一代GE9X发动机(图14),于2020年1月搭乘全新波音777X首航,是有史以来生产的最大和最强大的商用喷气发动机。GE9X是一种大涵道比涡扇发动机,其特点是集成的AM制造组件直接进入发动机的核心结构。值得注意的是,228个低压涡轮叶片由TiAl使用EB-PBF制造,从而使发动机轻质化。

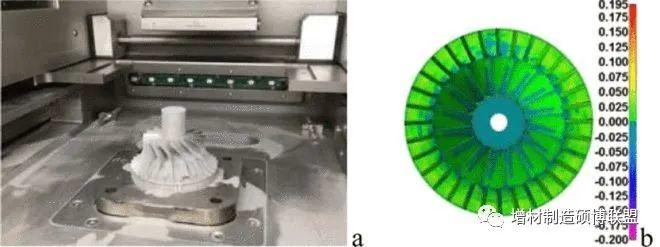

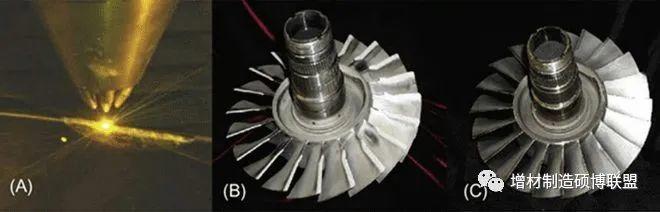

西门子强调借助AM增强涡轮机的可制造性。西门子2009年开始投资AM,在2013年的燃气轮机中安装了第一批AM组件,于2017年成功印刷安装热气通道叶片。然后他们继续评估商业应用的可行性,使用AM制造涡轮压缩机的封闭式径向叶轮。取决于测试的成功和监管机构的批准,径向叶轮显示有望提高涡轮机效率。虽然这些不是直接的航空航天例子,但它们很好地表明了高性能组件的潜力和能力。 发动机制造商Pratt & Whitney公司在过去的25年中已经使用AM生产了超过10万个原型部件,现在正生产用于Bombardier C 系列飞机PW1500G发动机的压缩机定子叶片和环形同步支架。这些定子叶片用于引导气流通过飞机发动机的压缩机。 尽管晶格结构还处于初级阶段,但它的性能提高正受到越来越多的关注。最近研究(图15)证明了在压气机叶轮上应用晶格结构来减少质量和转动惯量。

▲图15 印刷叶轮及与模拟结果的比较|| (a)带支架的印刷叶轮;(b)打印叶轮,与模拟结果进行比较(毫米)。 大型现代飞机发动机通常由几万个部件组成,尽管并非所有部件都可通过AM技术制造,核心涡轮机和压缩机叶片的许多组件可应用AM技术。Honeywell航空公司完成了对HTF7000系列飞机发动机应用的涡轮机部件研究。这项研究不仅详细说明了高压涡轮应用了AM技术,而且还设计了切向机载喷射器、第二级高压涡轮喷嘴、雾化器护罩、进气增压耙和发动机支座。 其中最知名的AM组件应用是通用电气LEAP发动机的燃料喷嘴,2015年开始生产,2018年就生产了30000多个喷嘴,直到现在。利用钴铬合金LPBF技术,如图16所示的燃料喷嘴已安装在多台商用发动机上。

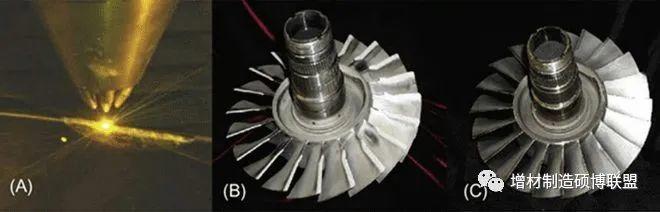

LEAP发动机燃料喷嘴成功后,通用电气随后继续为新GE9X系列发动机生产大量AM组件。GE9X发动机拥有304个额外部件,相当于超过三分之一的部件使用AM技术生产。该发动机将具有28个LEAP发动机的燃料喷嘴、228个低压涡轮叶片、一个T25传感器外壳、一个燃烧混合器、8个气旋诱导器和一个热交换器,所有这些都是用AM制造的。直接能量沉积技术(DED)正被用于制造大尺寸金属结构。这些结构可以通过多轴定位系统来构建,保证各层没有突出部分。五轴联动被应用在Inconel 718直升机发动机燃烧室的设计中,形成了接近90度的有效悬垂角。 AM技术已经被广泛应用于维保现有部件。损坏的部件可以用AM修复,而不是更换或者直接报废,这可以显著节省昂贵部件的成本、减少新组件的生产周期。进一步研究已经表明,与传统方法相比,通过AM进行恢复的组件上“环境足迹”要少得多。恢复转子叶片的结构完整性提供了成本效益,因为这些组件的制造可能花费几万甚至几十万美元。图17显示了使用LENS AM的修复过程(LENS是一个DED过程),其中(a)展示了LENS系统的修复过程,(b)展示了T700整体叶盘前缘修复后 (c)显示修复后的整体叶盘。

▲图17 叶片修复过程

美国宇航局已经在各种应用中展示了复杂的涡轮机。叶轮、泵蜗壳、涡轮整体叶盘、涡轮定子、涡轮出口导向叶片和涡轮喷嘴都已在液态氢燃料(LH2)和液态氧化剂(LOX)涡轮泵内的AM液体火箭发动机上进行了演示(见图18)。液态氢燃料涡轮泵制造成功,零件比传统制造少45%,并完成了每分钟超过90000次的旋转和发动机测试。液氧泵也证明了AM在相关测试环境中的应用。人们注意到,这些AM组件需要改进工艺,包括表面处理、材料性能、建造过程中支撑结构的应用以及尺寸公差。

▲图18 美国宇航局MSFC的液氢和液氧涡轮泵中使用AM的例子 下集预告:航空航天领域的金属增材制造——航空航天中AM的4大类独特应用(二) 原文链接:

Metal additive manufacturing in aerospace: A review, Material and Design

https://doi.org/10.1016/j.matdes.2021.110008