微型汽车传动系扭振解析及解决方法

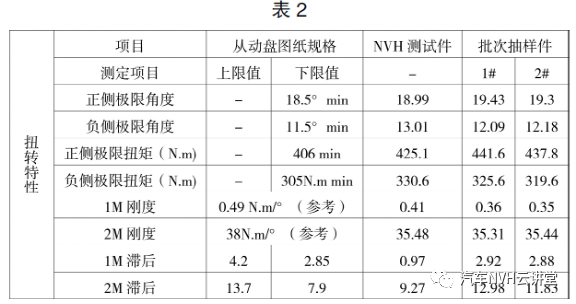

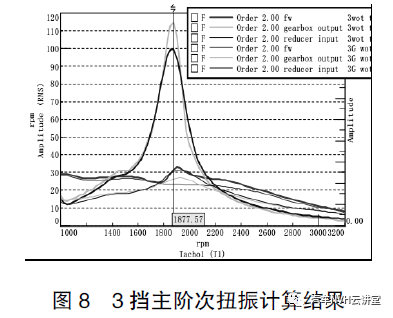

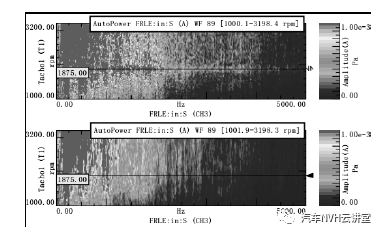

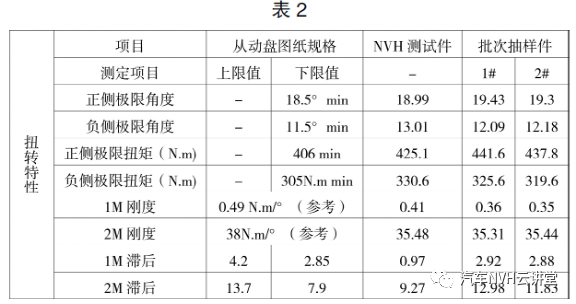

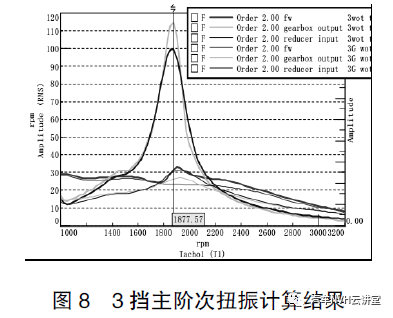

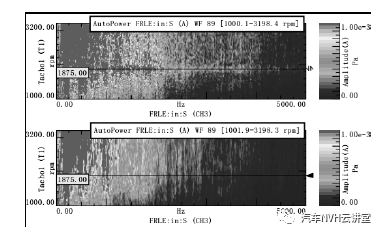

摘 要:随着汽车工业的进步,人们对汽车乘坐的舒适性要求越来越高,这成为推动业内对汽车振动和噪声的控制措施进行广泛研究的主因。产生汽车振动和噪声的因素较为复杂,其中动力传动系的扭转振动是引起汽车振动和噪声的主要原因之一[1]。文章以公司自产某前置后驱微型货车为例,经过对该车传动系统采点试验测试,明确了传动系扭转振动是导致该车发动机一定转速范围内产生车内振感和噪声的原因,进而采取相关措施降低扭振幅值,改善整车NHV 性能。随着人们生活水平的提高,载货汽车在日常生活中的角色不再限于货运工具,其轿车化的驾乘体验、高NVH 性能及结构安全性成为日益凸显的隐形需求。传动系统的振动、噪声成为的破坏驾驶乘员的乘坐舒适性重要因素之一。前置后驱汽车传动系统一般由发动机、离合器、变速器、传动轴、后桥等部件组成,这些具有一定转动惯量及扭转刚度的部件共同形成了一个扭转振动系统,具有特定的扭振模态[2]。汽车在行驶过程中,发动机扭矩波动、传动件扭转冲击及行驶阻力等因素都会激发传动系的扭转模态,出现不同程度的共振现象。公司自产某微型货车反馈传动系统存在明显扭振:全油门加速工况飞轮端面波动较大,飞轮经离合器传递到变速箱输入轴,扭矩波动不能有效减弱,引起车辆明显的振动和噪声现象,给驾乘感受带来恶劣的影响。汽车动力传动系:指动力装置输出的动力,经传动系统到达驱动车轮之间的一系列部件的总和,它使汽车实现起步、变速、减速、差速、变向等功能,为汽车提供良好的动力性与燃油经济性能。其可简化如下模型,其中发动机、离合器、驱动桥、车轮和车身,共7 个转动惯量,各惯量之间用具有扭转刚度的弹簧连接,且不考虑其他分总成的耦合效果,见图1 所示。项目组针对试制车实施了传动系统扭转振动测试,测试工况:3、4、5、6 档全油门加速和怠速;测试场地:某汽车研究院整车NVH 转毂试验室;测试设:LMS 数采前端、磁电传感器、光电传感器;试验测试点:发动机飞轮、变速箱输入轴、传动轴前端以及传动轴后端,具体测试点见表1。1)该微型货车动力传动系统存在明显扭振,各档位扭振峰值对应转速分别为3 档1760rpm、4 档1480rpm、5 档1400rpm,6 档1300rpm;2)全油门加速工况发动机飞轮端转速波动偏大(30rpm~50rpm),高于设定目标值:主阶次低于 25rpm;3)飞轮经离合器传递至变速箱输入轴,扭矩波动显著放大(110rpm~150rpm),离合器未起到减振作用,反而有放大效果;4)该微型货车怠速状态飞轮波动范围690rpm~795rpm,较对同平台车(波动范围为710~770rpm)差。以上分析结果,各档位均存在不同程度的扭振峰值,且离合器并未起到吸收发动机动力扭矩波动的作用,需要从改变离合从动盘滞后扭矩或选装双质量飞轮等扭转减振器方向整改:方案一:在现有结构上,调整离合从动盘扭转弹簧滞后扭矩,减弱或消除发动机扭矩波动;方案二:在现有结构上,增加双质量飞轮,可有效减弱传动系统扭转振动;方案三:在变速箱输出端增加扭转减震器,消弱传动系统扭转振动;兼顾车型开发进度需求及整改难度大小,以下重点验证方案一。对NVH 测试从动盘进行拆解并测试,与批产抽样件性能做对比,结果如下表2所示。结合发动机怠速工况下飞轮转速波动时域数据,该微型货车怠速状态飞轮波动范围 690rpm~795rpm,较对同平台车(波动范围为710~770rpm)稍差,说明从动盘1M 滞后扭矩不是最主要影响因素;而3、4、5、6 挡主阶次扭振均存在峰值,振动幅度较大,可得从动盘2M 滞后扭矩较小,不能有效吸收发动机输出扭矩波动,才是造成加速行驶时车辆振动和噪声的主要因素;继而制作离合器整改样件,调整从动盘二阶滞后扭矩,并实车验证整改效果。换装整改离合器样件,并按照上述测试方法对该车辆发动机飞轮、变速箱输入轴、传动轴前端以及传动轴后端重新测量;测量结果如下:2.4.1 整改前、后各档位变速箱输出端及主减输入端扭振阻尼后测试数据,结果显示2 档全油门工况飞轮转速波动减小,变速箱输出及主减速输入测点扭振消失。图7:粗实线为整改前测试数据,细实线为提高离合器阻尼后测试数据,结果显2 档全油门工况飞轮转速波动减小,变速箱输出及主减速输入测点扭振消失。图8:粗实线为整改前测试数据,细实线为提高离合器阻尼后测试数据,结果显示3 档全油门工况飞轮转速波动减小,变速箱输出位置转速波动由114rpm 降低至 27rpm,主减速输入位置转速波动由 100rpm 降低至 31rpm。图9:粗实线为整改前测试数据,细实线为提高离合器阻尼后测试数据,结果显示4 档全油门工况飞轮转速波动减小,变速箱输出位置转速波动由 98rpm降低至 50rpm,主减速输入位置转速波动由 92rpm 降低至 50rpm。图10:粗实线为整改前测试数据,细实线为提高离合器阻尼后测试数据,结果显示5 档全油门工况飞轮转速波动减小,变速箱输出位置转速波动由125rpm 降低至 70rpm,主减速输入位置转速波动由 111rpm 降低至 70rpm。图11:提高离合器阻尼后,怠速飞轮波动范围由 690rpm~795rpm 略微降低到691rpm~785rpm。图12:提高离合器阻尼后,对车内噪声进行了验证测试,以3 档为例,扭振对应转速 1875rpm 位置,更换前车内噪声存在“rattle”现象,更换后该现象消失,上图为整改前测试数据,下图为更换离合器后测试数据。图13、14:提高离合器阻尼后,对变速箱近场噪声及变速箱中间轴端振动水平进行了验证测试,以3 档为例,扭振对应转速 1875rpm 位置,变速箱振动噪声明显降低,“rattle”现象显著改善。1)提高离合器阻尼后,2 档扭振消失,3、4、5 档扭振显著减小,各档扭振对应转速基本保持不变;2)全油门加速工况发动机飞轮端转速波动由 25rpm~40rpm 减小到 25rpm~35rpm;3)车内噪声及变速箱振动噪声在扭振对应转速均有明显降低,变速箱“rattle”现象显著改善。汽车传动系扭转振动会引起汽车整车振动和噪声,在整车NVH 转毂试验室经通过采点测试,可以计算出发动机输出扭矩波动随发动机转速曲线图,初步分析传动系扭振是引起整车振动和噪声的原因。根据分析及试验结果,离合从动盘滞后扭矩的调整可有效吸收发动机输出扭矩的波动,使传动系扭振现象显著减弱,实现整车噪声和振动的有效降低,并为此类问题提供一种解决方法。作者单位:(安徽江淮汽车股份有限公司,安徽 合肥 230601)往期相关推荐

相关文章,在仿真秀官网搜索:

【干货】四驱车型动力总成常见NVH问题识别与控制!

免责申明:本公 众 号所载文章为本公 众 号原创或根据网络搜索编辑整理,文章版权归原作者所有。因转载众多,无法找到真正来源,如标错来源,或对于文中所使用的图片,资料,下载链接中所包含的软件,资料等,如有侵权,请跟我们联系协商或删除,谢谢!

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-04-15

最近编辑:1年前