热机蠕变疲劳在ANSYS Mechanical与nCode DesignLife仿真实现概述

本文摘要(由AI生成):

本文主要介绍了ANSYS Mechanical与nCode DesignLife联合进行热机蠕变疲劳分析计算的方法。首先介绍了蠕变疲劳分析的背景,包括Larson-Miller和Chaboche方法。接着介绍了ANSYS Mechanical热结构间接耦合设置,包括EN疲劳部分选项说明、应变疲劳关系、平均应力修正、弹塑性修正等。最后介绍了热机蠕变疲劳搭建注意说明,包括蠕变疲劳分析背景、ANSYS Mechanical热结构间接耦合设置、EN疲劳部分选项说明、热机蠕变疲劳搭建注意说明等。

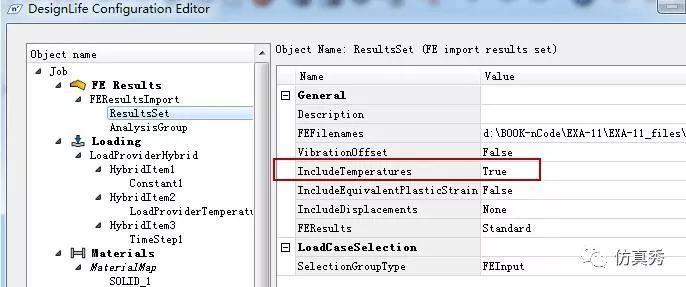

导读:ANSYS nCode DesigenLife联合ANSYS Mechanical能够进行热机蠕变疲劳分析计算,由于分析过程的复杂性, ANSYS Workbench工作平台预定义7类nCode DesignLife疲劳分析模块并不包括对于热机蠕变疲劳的相关分析,需要间接完成。

本文基于ANSYS Mechanical User's Guide进行ANSYS热与结构松耦合过程内容的编写,基于nCode DesignLife Theory进行热机疲劳分析理论的基础说明。

具体内容包括如下:

1、蠕变疲劳分析背景:Larson-Miller和Chaboche方法简述。

2、ANSYS Mechanical热结构间接耦合设置。

3、EN疲劳部分选项说明:应变疲劳关系、平均应力修正、弹塑性修正等。

4、热机蠕变疲劳搭建注意说明。

笔者水平有限,错误必然很多,写作仅作为整理知识,乐于同自己一样自学入门的朋友交流学习使用,请严禁直接运用于实际工程项目而造成不必要的财产损失乃至企业自身产品质量失信。

一、蠕变疲劳分析背景

长期经历高温状态下运转工作的结构,其金属材料力学性能受高温影响很大。当温度超过金属材料熔点的约0.5倍时(Kelvin),金属材料受到持续应力的作用,将会发生缓慢的塑性变形的现象,称为金属蠕变。工程和冶金行业通常更关注于高应力和高温度下结构的蠕变失效行为。

恒定温度下,蠕变的单轴应变与时间的关系一般可分为3个阶段,如图1所示。

第一阶段:减速蠕变阶段,应变率随时间减小,短时间内完成。

第二阶段:恒定蠕变阶段,此阶段蠕变应变率随加载时间的延续而保持恒定,具有常应变率。

第三阶段:加速蠕变阶段,直至最终产生蠕变断裂。

图1

蠕变应变率是应力、应变、时间、温度的函数:

蠕变损伤中应力不需要“循环”,随着温度增加,材料内原子受到激发从而进行扩散,促使微观缝隙产生,增长变大。

蠕变损伤评估分析的计算的起始点都是需要进行蠕变测试,蠕变损伤评估方法支持Larson-Miller和Chaboche两种方法。

1、Larson-Miller方法

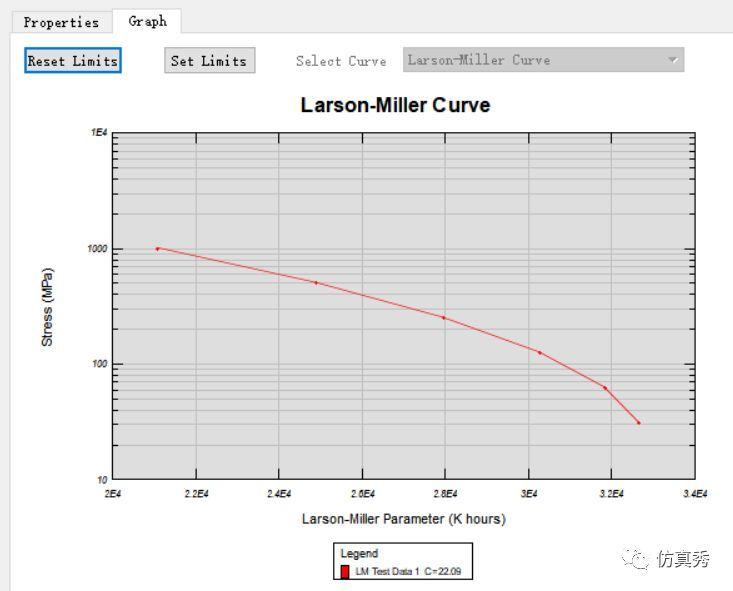

Larson-Miller曲线方法使用一系列的“应力”和“Larson-Miller参数”点描绘,如图2所示。

图2

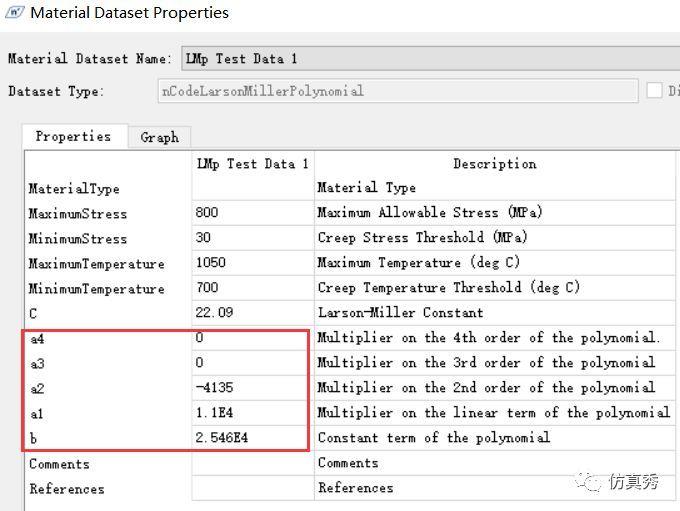

Larson-Miller多项式方法将数据集 合描述应力和Larson-Miller参数关系作为多项式,如图3所示。

图3

Larson-Miller理论公式

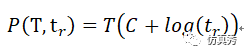

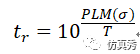

断裂失效时间 可以通过Larson-Miller参数和温度进行定义:

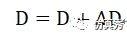

简化情况下,当获得静态温度和静态应力,查表主蠕变曲线应力所对应Larson-Miller参数和相应温度,直接计算寿命(小时)。如果应力、温度或两者同时随时间变化,损伤累积将会在每个样本点进行计算,损伤增量按照如下进行定义:

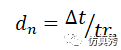

其中,  是样本以小时计的时间增量。

是样本以小时计的时间增量。

总损伤D是时间载荷步1到N的损伤增量之和。

2、Chaboche方法

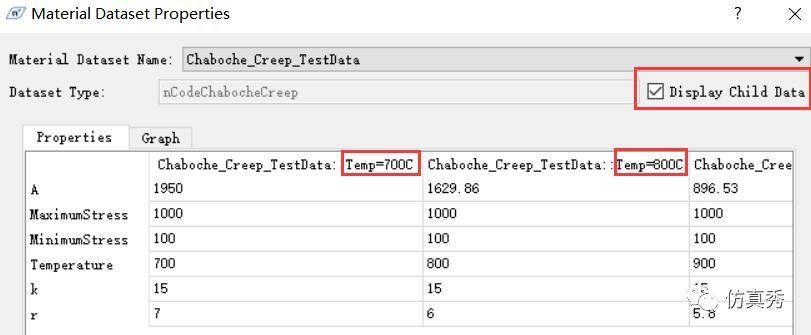

Chaboche蠕变材料数据被定义为父子数据集,温度曲线被定义为子集,如图5所示。

图5

Chaboche方法具有两种形式:

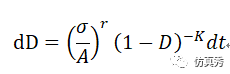

损伤增量方程1

D是在0-1之间的损伤变量,初始条件下为0,失效条件为1。

A,r,k是与温度相关的材料参数,根据不同应力水平的蠕变失效测试试验决定。

在双对数空间中,理想蠕变失效曲线形式是一条直线。

① A代表该曲线与应力轴的截断;

② r是斜率;

③ k用于描述非线性损伤评估。

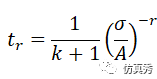

如果应力和温度是常数,描述断裂失效时间的方程为:

如果在测试过程中温度变化,能够采用插值获得A和r,同时允许外推,与试验数据比较,插值和外推的表现都是相对合理的。

对于时间序列载荷谱,可以根据时间历程数据直接计算损伤。样本时间增量是 ,应力

,应力 的损伤增量为:

的损伤增量为:

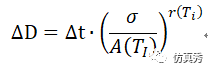

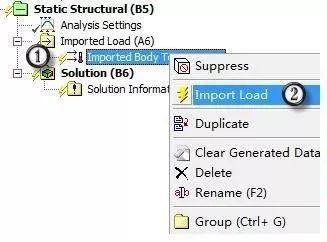

总损伤累计为

优化假设非线性总和因子k不随温度变化而变化,基于该假设,则

损伤方程2:

蠕变损伤第一种算法未能考虑材料压缩修复的影响,采用修复系数h(-1≤ h≤1)考虑压缩应力对于增量损伤的影响。

H是修复系数,取值范围-1到1。

其中:

– h=0,没有压缩应力引起的蠕变损伤。

– h>0,压缩应力引起正向蠕变损伤。

– h=1,拉伸和压缩应力蠕变损伤相等。

– h<0,一定比例的压缩修复。

二、ANSYS Mechanical热结构耦合

热-结构松(间接)耦合分析 ,通常按照顺序求解热物理场的模型,将前一个热物理场的结果作为后续结构物理场的边界条件施加。

ANSYS nCode DesignLife可以采用ANSYS Mechanical间接耦合分析方式提供求解数据作为热机蠕变疲劳分析的输入。

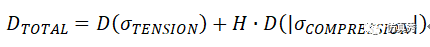

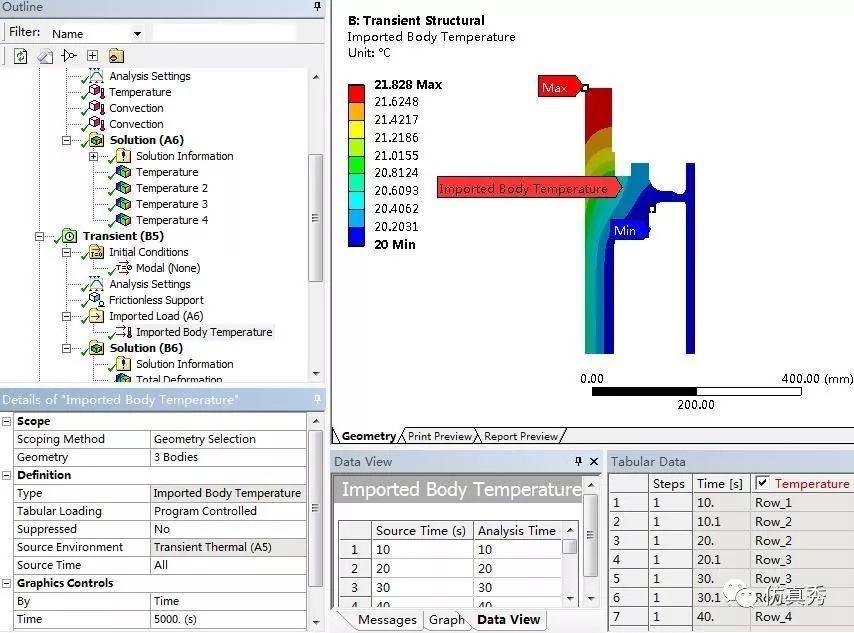

创建热-结构耦合项目流程图之后,结构模块可自动插入“Imported Load”,使用者通过右键更新“Imported Body Temperature”插入热载荷。如图6所示。

图6

与稳态热分析不同,瞬态热分析需要考虑热能存储效应,时间有了确定的物理含义。导热系数(K)、密度(ρ)、比热(C )必须定义,这些材料特性参数用于传递和存储热能。

对于采用多载荷步或者瞬态热分析情况,可以定义热分析模块(稳态热和瞬态热)中温度的时间源与结构分析模块(静力学或者瞬态动力学)载荷步之间的关系。根据需求得到对于任何时间点温度载荷对应的结构求解结果。

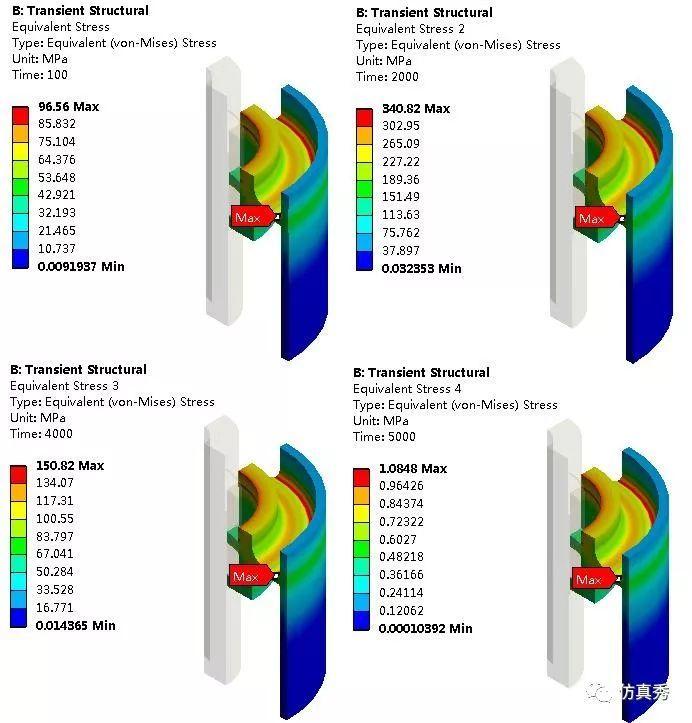

温度场分析结果与结构分析进行映射,热机疲劳分析考虑热机械结构耦合分析同时能够考虑其他静力学载荷的作用。图7为某传热结构热载荷间接耦合传递设置界面以及对应热载荷传递下结构应力计算分布云图示意。

限于本文篇幅,不进行关于ANSYS Mechanical中对于热分析以及瞬态结构计算的基本说明,这将会在后续的文稿编写中进行简述。

图7

三、EN疲劳求解引擎部分配置

热机蠕变疲劳需要考虑蠕变引擎,同时联合应力或者应变疲劳求解引擎。限于篇幅,本文仅对应变疲劳分析中应变寿命关系、平均应力修正、弹塑性修正、塑性极限修正等选项进行说明。对于应力疲劳分析中的平均应力修正、应力组合方法、应力梯度修正等选项配置将在后续在其他稿件文字中进行简要说明。

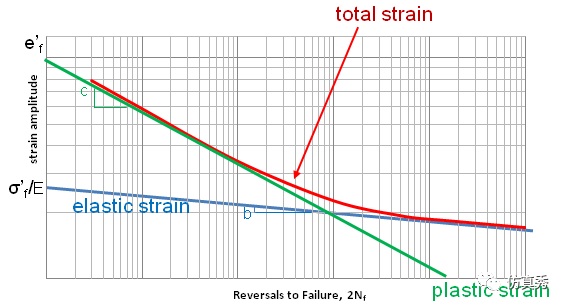

A、应变寿命关系

应变疲劳分析相比应力疲劳分析材料参数描绘更为复杂,应变疲劳分析需要考虑塑性变形,应力水平通常高于材料屈服强度。

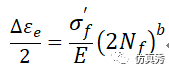

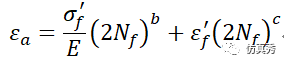

① 高周疲劳区域采用弹性行为进行控制

Basquin方程为:

②低周疲劳区域采用塑性行为进行控制

Coffin-Manson方程为:

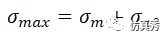

③ 总应变  和寿命

和寿命 的关系

的关系

应变寿命关系可以用如下方程描述:

图8

B、平均应力修正

影响疲劳寿命的主要影响因素是总应变范围,而每个循环过程中平均应力对疲劳损伤同样起到作用(次要影响)。

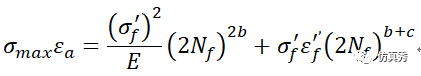

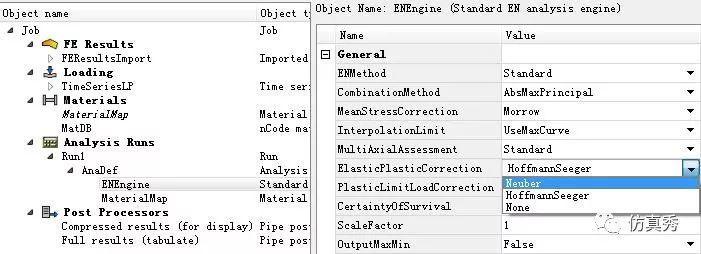

1、Morrow平均应力修正方法

“Morrow”按照如下公式修正弹性项

其中, 是每个循环的平均应力。

Morrow方程仅仅对应力部分进行了修正。

认为压平均应力对寿命没有重要影响。

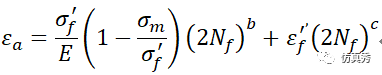

2、“SWT”(Smith, Watson, Topper)平均应力修正方法

该方法基于每次循环中的应变幅值和最大应力定义一个新的损伤参数。

有两种方式能够进行平均应力的修正,分别“Formula”和“Iterative”。

① Formula

Formula采用如下公式进行弹性部分的修正。

其中, 。

。

② Iterative

在“Iterative”方法中,SWT方法使用一个损伤系数 ,该损伤系数

,该损伤系数 是“一个被寻求的完全相反载荷循环”和“需要进行分析的平均应力载荷循环”的“相等值”。

是“一个被寻求的完全相反载荷循环”和“需要进行分析的平均应力载荷循环”的“相等值”。

等效完全循环的应变幅值和最大应力是相关的。

因此方程能够进行求解,等效应力幅值能够通过标准应变寿命曲线进行查表获得。

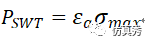

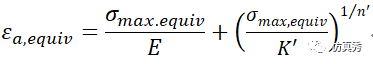

C、弹塑性修正

图9

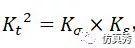

1、Neuber方法

如果有限元输入采用的是线弹性分析结果。弹塑性修正可以采用Neuber或者Hoffmann-Seeger方法。

缺口产生局部塑性应变,Neuber方法以弹性应力/应变去评估真实应力/应变。

在屈服以后,局部应力集中因 小于弹性应力集中因子

小于弹性应力集中因子 ,而局部弹性应变集中因子

,而局部弹性应变集中因子 大于弹性应力集中因子

大于弹性应力集中因子 ,Neuber方法以“平均”应力集中程度

,Neuber方法以“平均”应力集中程度 ,提出一种简化的评估整体弹塑性应力/应变的修正方法。通过迭代求解Neuber方程和Ramberg-Osgood循环应力应变方程,局部弹塑性应力/应变能够通过弹性计算的应力/应变进行评估。

,提出一种简化的评估整体弹塑性应力/应变的修正方法。通过迭代求解Neuber方程和Ramberg-Osgood循环应力应变方程,局部弹塑性应力/应变能够通过弹性计算的应力/应变进行评估。

2、Hoffmann-Seeger方法

Hoffmann-Seeger方法是DesignLife默认的弹塑性修正方法,对Neuber方法进行修正,允许考虑比例多轴载荷,但该方法运用的多数假设在非比例载荷作用状态下变得不成立,Hoffmann-Seeger修正方法与实际多轴工况更加贴近。

3、None

如果弹塑性修正选项设置为“None”,ANSYS nCode DesignLife能够直接使用有限元计算的弹塑性有限元结果文件进行应变疲劳分析。

使用来自于ANSYS Mechanical的弹塑性结果的步骤如下:

① 定义塑性材料本构模型

② 求解弹塑性有限元模型

③ 输入弹塑性应变进入nCode DesignLife

④ 修改应变疲劳求解引擎“StrainLife Analysis”的高级编辑“Advanced Edit” 下的“EntityDataType”为“StressandStrain”。

⑤ 设置弹塑性修正方法为“None”。

D、塑性极限载荷修正

Neuber和Hoffmann-Seeger方法估测了缺口位置的应力和应变的重新分布,但并没有考虑尺寸问题。实际中当缺口浅或载荷大时,塑性变形可能分布区域较大。Neuber和Hoffmann-Seeger缺口修正方法,可能严重低估缺口的塑性应变。

Seeger-Heuler方法在Neuber和Hoffmann-Seeger方法基础上提供一个变量,当预测有效截面屈服时,基于形状因子增加塑性效应的评估。

塑性极限载荷修正配置位置在应变疲劳求解引擎下的高级编辑“Advanced Edit”下对“PlasticLimitLoadCorrection”修改即可。

四、热机蠕变疲劳创建

图11

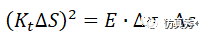

1、搭建nCode DesignLife求解分析模块工程项目连接,考虑热与结构分析结果引入,同时可以考虑其他相应的结构载荷,如图10所示。

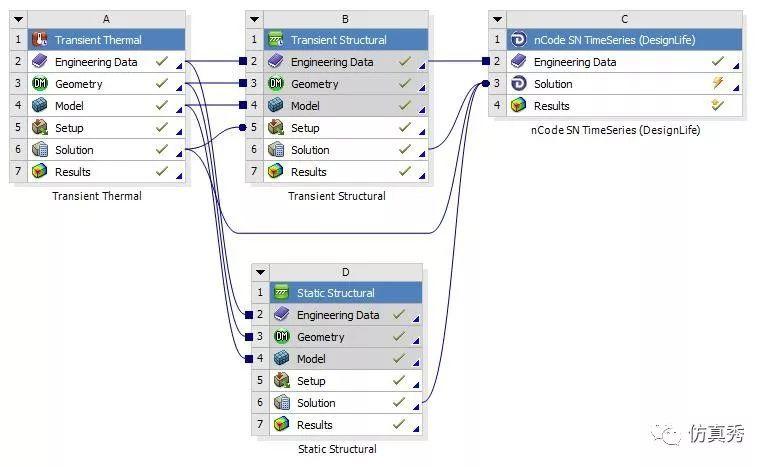

2、同时修订DesignLife疲劳分析环境,如图11所示。

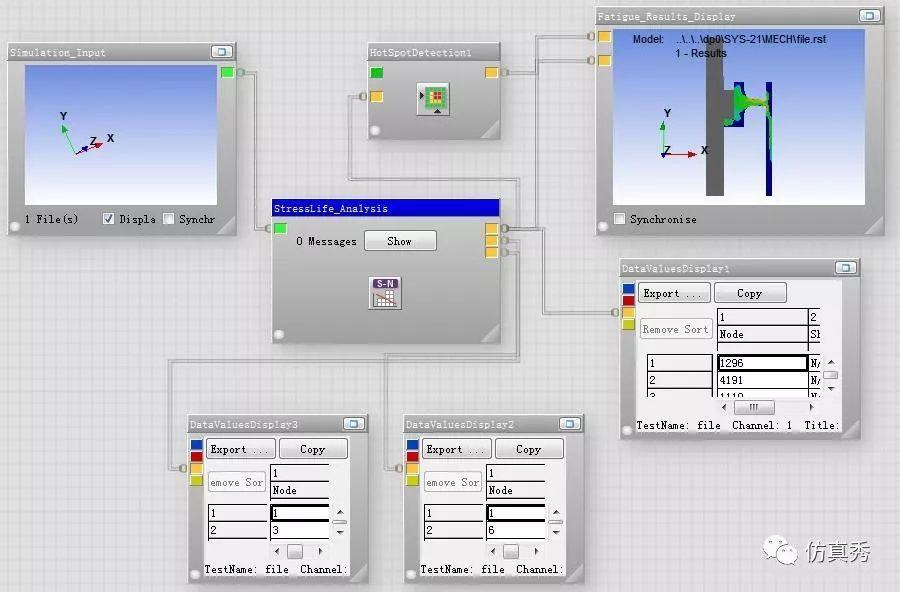

3、对于SN或者EN求解引擎,需要配置“FEResultsImportResultsSet”细节设置“IncludeTemperatures”为True,热机蠕变疲劳考虑温度影响,如图12所示。

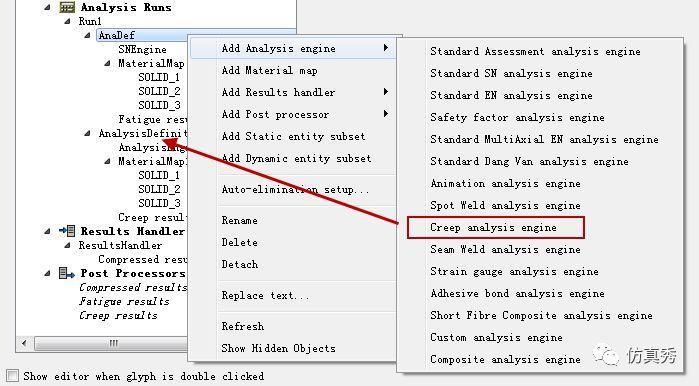

4、对于同时考虑热机蠕变疲劳以及应力或者应变疲劳分析的疲劳计算流程,需要基于SN或者EN疲劳引擎内部二次搭建蠕变疲劳求解引擎,同时允许对于应力或者应变、蠕变损伤分别监测,如图11中DataValue Display Glyph。

图12

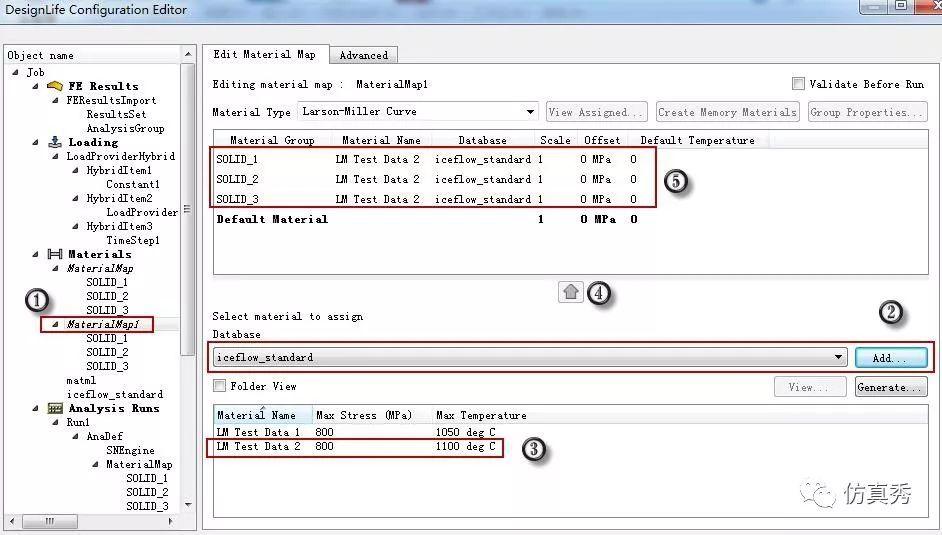

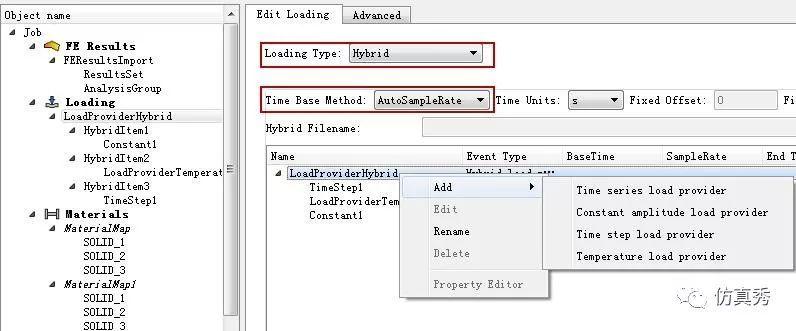

5、如前所诉,在应力或者应变疲劳导航树下需要添加热机蠕变疲劳所对应的材料、载荷通道、求解引擎、计算处理输出等子项并进行子项菜单配置。例如LM蠕变材料添加,例如根据有限元分析过程中热与结构载荷考虑,采用Hybird载荷以及其他常幅值载荷、时序载荷等,如图13、14、15所示。

6、对于引擎的创建过程较为繁琐,可以自行尝试完成这个过程,限于篇幅不再具体说明。

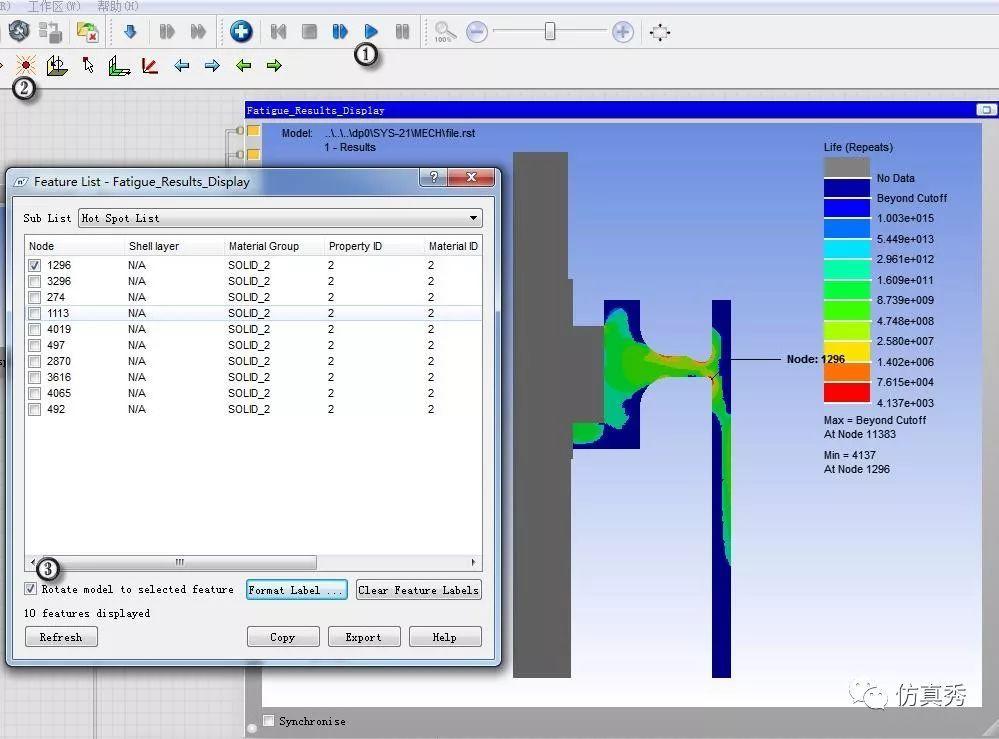

7、搭建热机蠕变求解引擎后,即可联合SN或EN求解引擎进行热机蠕变疲劳的计算,如图16所示。

图13

图14

图15

图16

五、写在文后

本文基于ANSYS热结构耦合过程、nCode DesignLife搭建热机蠕变疲劳过程并借助热机疲劳分析理论基础说明等进行整理编写。给出搭建模型过程中可能注意的事项和考虑,并给出全新算例结果进行说明。

笔者水平有限,错误必然很多,请严禁使用于实际工程项目,避免造成不必要的财产损失和企企业自身产品质量失信。

作者: 付稣昇,男,安世中德结构仿真咨询专家,中国机械工程学会机械工程师(认证),仿真秀科普作者,目前主要从事大型机械结构的强度、疲劳、复合材料、动力学以及优化等有限元计算工作,编著出版《ANSYS Workbench17.0数值模拟与实例精解》一书。

声明:原创文章,首发仿真秀,图片源自网络,如有不当请联系我们,欢迎分享,原创文章和视频,版权所有,禁止私自转载,转载请联系我们。