精度决定一切!3DCC如何破解传动行业的五大装配难题

在传动行业,精度控制是关乎装配质量、噪音控制与运行寿命的关键要素。尤其是齿轮侧隙、差速器装配一致性、泵体干涉、垫片间距、以及同轴度偏差等问题,构成了传动产品最常见的“精度挑战”。

传动行业客户普遍反映,这类精度问题往往早期难以发现、代价高昂,且跨越设计、制造、检测多个环节。因此,3DCC通过全生命周期的公差分析,帮助传动企业以数字化、系统化的方式,在设计阶段提前识别并化解风险,构建从设计到制造的精度控制闭环。

NO.1 齿轮侧隙控制的难题

齿轮侧隙是决定啮合稳定性和NVH性能的重要指标——侧隙过小,会导致齿面干涉与噪声增大;侧隙过大,则引发传动抖动与冲击。但是,传统方法仍依赖经验选配与试装,耗时且难以复现。

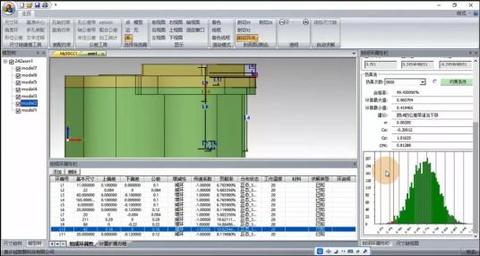

3DCC则通过三维模型直接识别齿轮啮合关系,自动建立侧隙尺寸链,并运用仿真法计算分布区间与合格率。系统能精确指出影响侧隙稳定性的关键尺寸,指导设计人员在垫片厚度或结构参数上进行优化,从而提升一次装配合格率与整机NVH表现。

NO.2 差速器装配一致性的问题

差速器结构复杂,包含多个并行闭环与层级装配关系,单一尺寸调整往往难以改善整体一致性。

3DCC通过多环并行尺寸链建模与概率仿真分析,定量评估各公差项对装配间隙与啮合精度的影响。系统自动生成“贡献率排序”,帮助工程师锁定对装配合格率影响最大的关键尺寸。实现从经验判断到数据决策的转变,使差速器装配过程更加可控、高效。

NO.3 泵体与齿轮干涉的风险

在齿轮泵与液压传动系统中,齿轮与泵体之间的安全间隙极小,微小误差都能导致剐蹭或早期磨损。传统方法很难在设计阶段发现这些问题。

3DCC通过建立包含齿顶圆、泵体孔径、定位面等特征要素的空间尺寸链,仿真不同制造偏差下的装配结果,自动识别可能发生干涉的区域与尺寸来源。从而帮助工程师在设计阶段提前识别潜在干涉风险,并通过结构或公差优化避免试制返工,确保产品长期可靠运行。

NO.4装配间距与垫片优化的匹配度

垫片厚度是控制装配间距与轴向预紧力的重要手段。然而垫片规格多、组合复杂,传统经验法难以保障一致性。

3DCC可自动生成装配尺寸链,计算每个尺寸对间距变化的影响比例,并据此给出最优的垫片厚度与公差分配建议——实现间距控制的可预测与可复现性,显著缩短调试周期与生产准备时间。

NO.5 减速器同轴度控制难题

减速器、电机、转盘等旋转系统对同轴度要求极高。细微的偏差在运行中会被放大,造成振动、磨损与能耗增加。

3DCC通过三维几何公差建模,计算装配后轴线偏差的统计分布,并识别关键形位公差的影响程度,指导设计收敛关键尺寸与位置度。帮助工程师从设计端提升同轴度精度,降低运行噪声与疲劳风险,保障传动系统的长期稳定性。

传动行业的精度控制,是制造企业综合能力的集中体现。3DCC凭借二十余年的算法积累与工程经验,已在齿轮箱、差速器、减速器、液压泵、电机等典型传动结构中形成大量成功实践,帮助客户显著提升装配一致性、降低返工率,并构建面向数字化研发的精度管理体系。

未来,3DCC将持续以智能公差分析为核心,助力中国制造在高性能传动领域实现更高的可靠性与全球竞争力。