行业论文 | 基于多缸CFD方法的直喷增压汽油机爆震研究

现代直喷汽油机压缩比和负荷逐渐增加,其爆震倾向也在逐渐增大。本期推文笔者建立多缸计算流体动力学(CFD)仿真模型,针对缸内燃烧和爆震倾向进行分析。

1、模型介绍

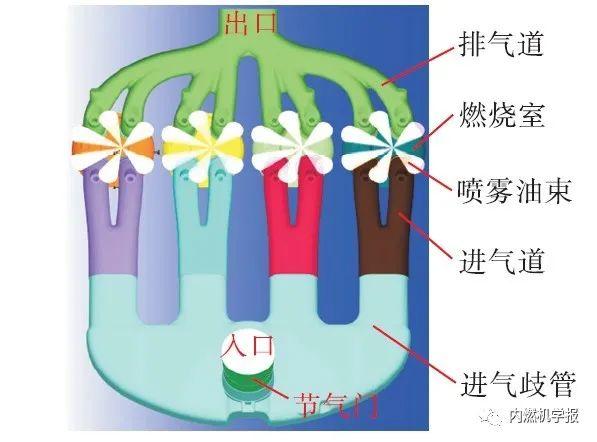

图1为燃烧系统模型,采用CONVERGE软件自适应网格技术对网格时间和空间进行分区加密,在保证计算精度的前提下节省计算时间。整个模型网格基本尺寸为2 mm,进气道和燃烧室网格尺寸为1 mm。整个计算过程中根据速度梯度限值,最小网格加密到0.5 mm,网格数量为130×104~180×104。模拟分析包含喷雾、流动和燃烧过程,湍流采用k-ε模型,喷雾破碎采用KH-RT模型,壁面传热采用O'Rourke 模型,燃烧模型为G方程耦合化学反应动力学模型。化学反应动力学机理包含了48种组分和152个反应步的异辛烷和正庚烷骨架机理。计算时,燃油组分采用质量分数比为92:8的异辛烷和正庚烷替代92号汽油。

图1 发动机燃烧系统的几何结构

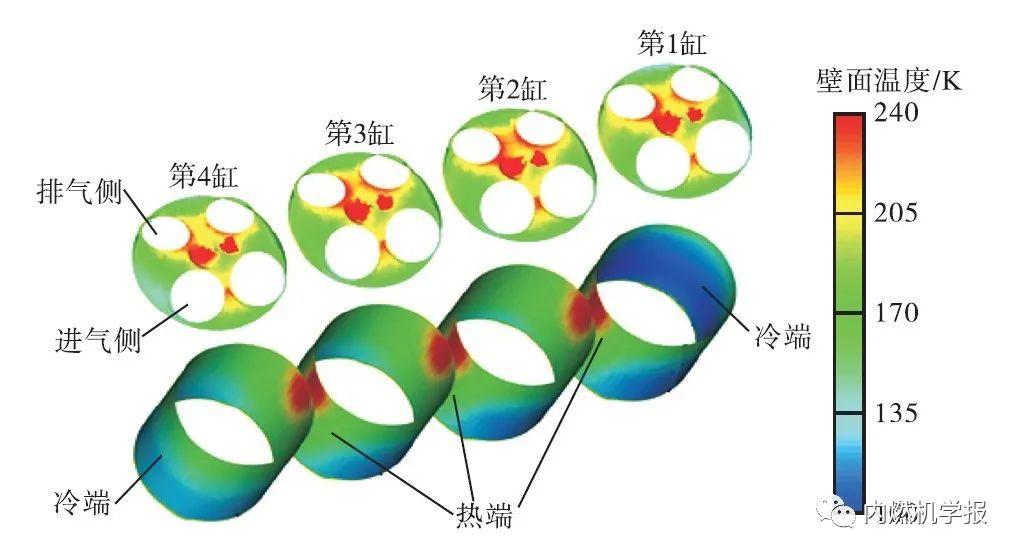

模拟工况在转速为1 835 r/min、IMEP为0.93 MPa下进行,活塞、进/排气道、进/排气阀和进/排气歧管温度边界采用固定壁面温度,按边界分区给出工程经验值。缸盖和缸套壁面温度采用基于缸内燃烧分析得到的三维金属温度场方法赋值,图2为为原机缸盖和缸套壁面温度。模型边界条件和实验验证等信息参见原文[1]。

图2 原机的缸盖和缸套壁面温度

2、结果分析

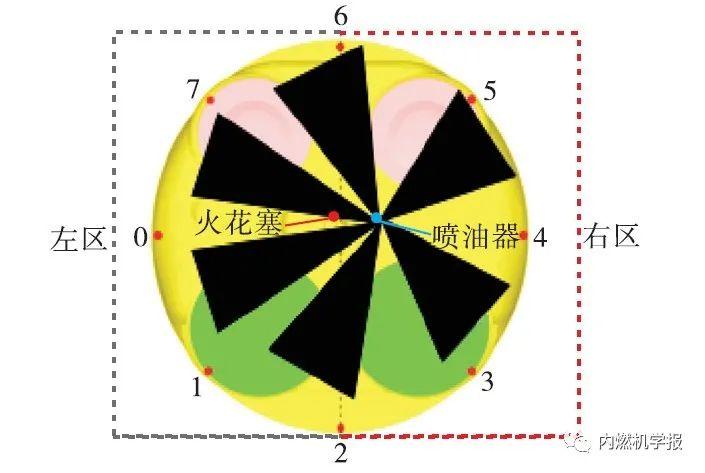

图3为缸内测点分布及分区示意,共布置8个测点,在缸盖底平面以下0.5 mm且距离缸套0.5 mm的圆周方向上,且呈45°夹角均匀分布,其中测点1~3对应靠近进气侧区域,测点5~7对应靠近排气侧区域。中置直喷汽油机的火花塞安装在缸盖燃烧室中心位置附近,喷油器油束出口位置在右区。在油束靶点布置上,4束油束朝向左区喷射,2束油束朝向右区喷射。

图3 缸内爆震测点分布及左、右分区

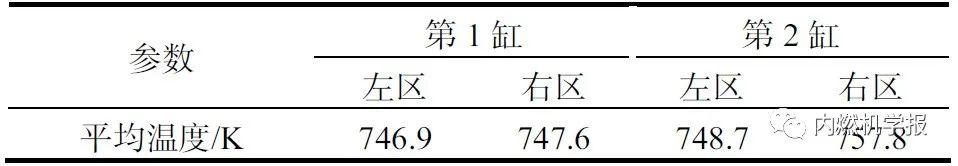

表1为第1缸和第2缸在点火附近(-6° CA ATDC)分区温度分布(取左区和右区的平均温度)。第1缸左、右两区温度均低于第2缸,这是由于第1缸的缸盖和缸套的壁面温度低于第2缸(图2),壁面传热效应使得第1缸的缸内流体域内的混合气温度也低于第2缸。第1缸和第2缸右区温度均大于左区温度,这是由于喷雾油束朝向右区只有2束,朝向左区的有4束(图3),左区较多燃油蒸发吸热降低了左区温度。第1缸左、右两区温差低于第2缸,这是由于第1缸的右区对应冷端,较冷壁面温度降低了该区域流体域温度。燃油在缸内不同区域的蒸发吸热以及壁面温度共同影响缸内混合气温度。

表1 第1缸和第2缸在点火时分区温度分布

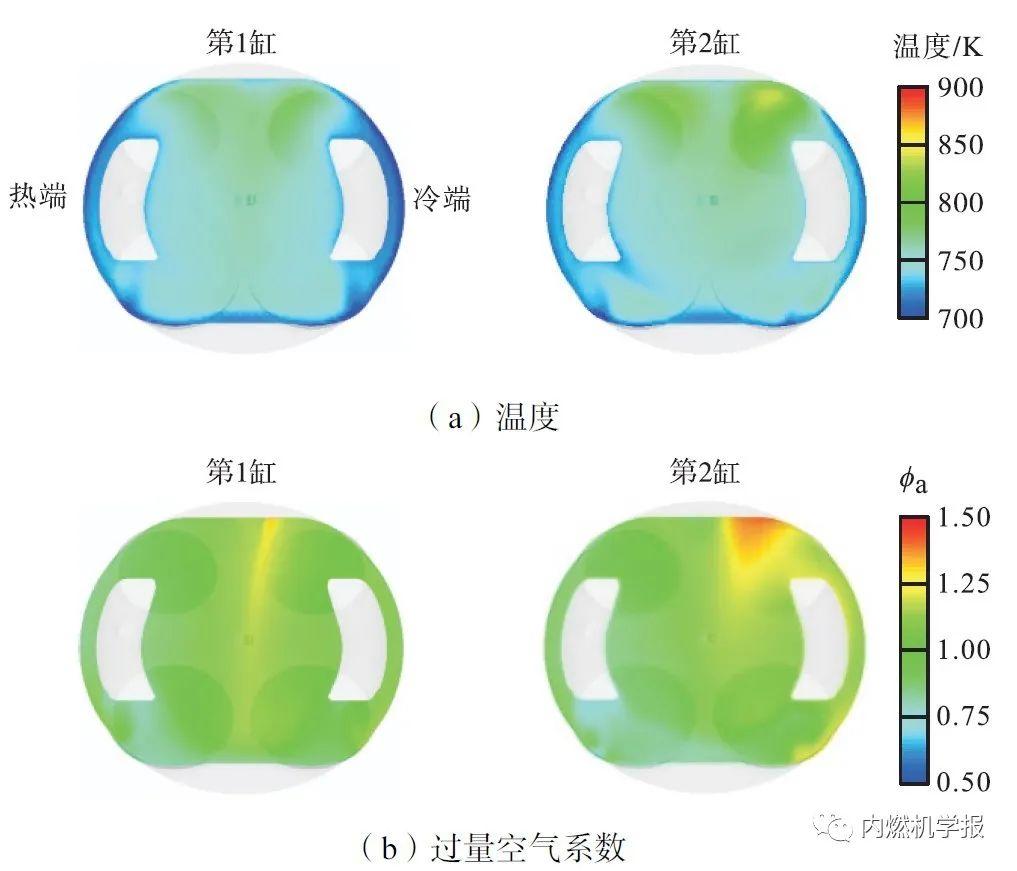

图4为第1缸和第2缸在点火时刻(-6° CA ATDC)的温度和过量空气系数ϕa分布,断面位置取缸盖底平面以下0.5 mm。第1缸和第2缸的排气侧温度均比进气侧的高,这是由于排气侧鼻梁区壁面温度较进气侧的高(图2)。结合表1可知,相对于第2缸,第1缸的温度和过量空气系数分布较为均匀。第1缸介于测点5和测点6中间区域(排气侧右区)的混合气燃油浓度偏稀,这是由于该区域处于朝向测点5油束和朝向测点6油束中间位置,喷雾油束未直接覆盖该区域。第2缸在测点5和测点6中间区域温度和过量空气系数分布不均匀性加剧,介于测点5和测点6中间区域混合气燃油浓度更稀少。第2缸在测点5和测点6中间区域的温度高于第1缸,结合图3和表1可知,这是由于第2 缸在右区壁面温度较高(相对于第1缸),导致右区混合气温度较高。

图4 第1缸和第2缸在-6° CA ATDC的温度和过量空气系数分布

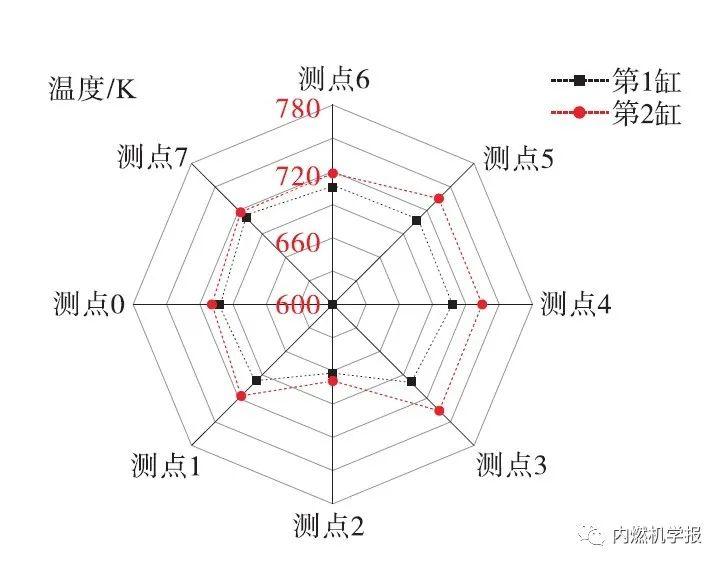

图5为第1缸和第2缸在点火时刻附近的测点温度分布。第1缸的8个测点温度均低于第2缸,且第1缸左、右区温差较小。结合图2、表1和图4可知,第1缸通过降低缸盖和缸套壁面温度,整体降低了缸内混合气的温度,且第1缸的冷端壁面温度有助于弥补右区燃油吸热效应的不足,最终实现第1缸缸内整体温度降低并分布均匀。

图5 第1缸和第2缸在-6° CA ATDC的测点温度分布

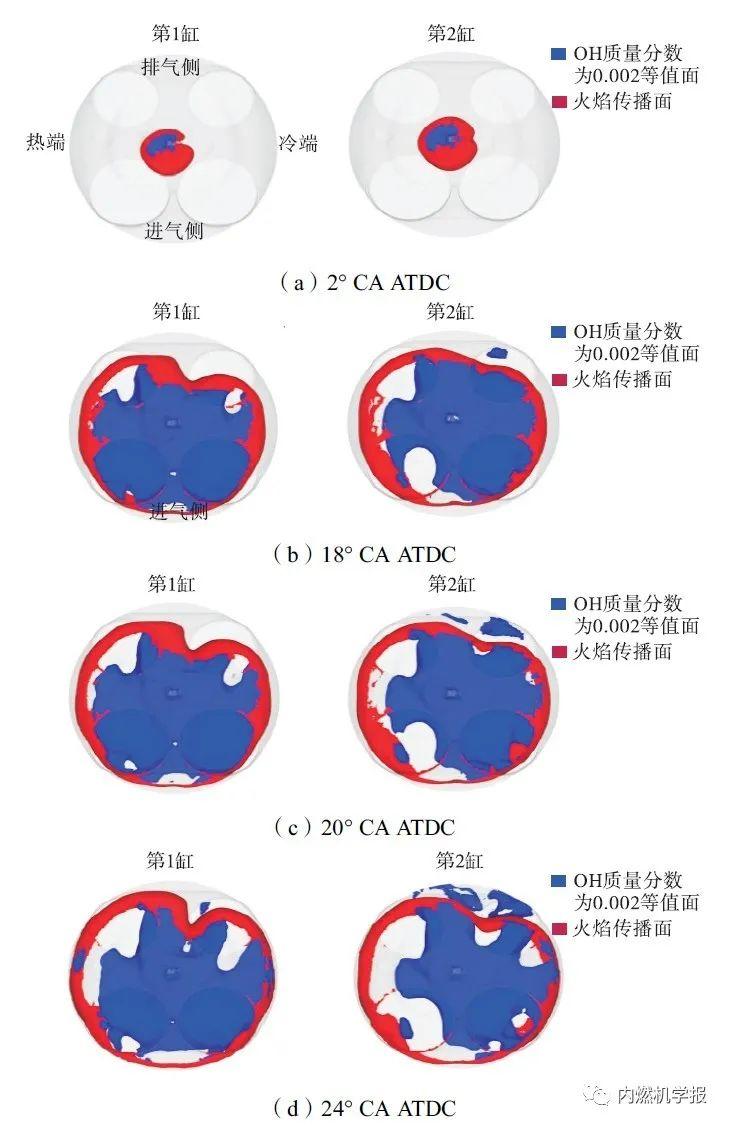

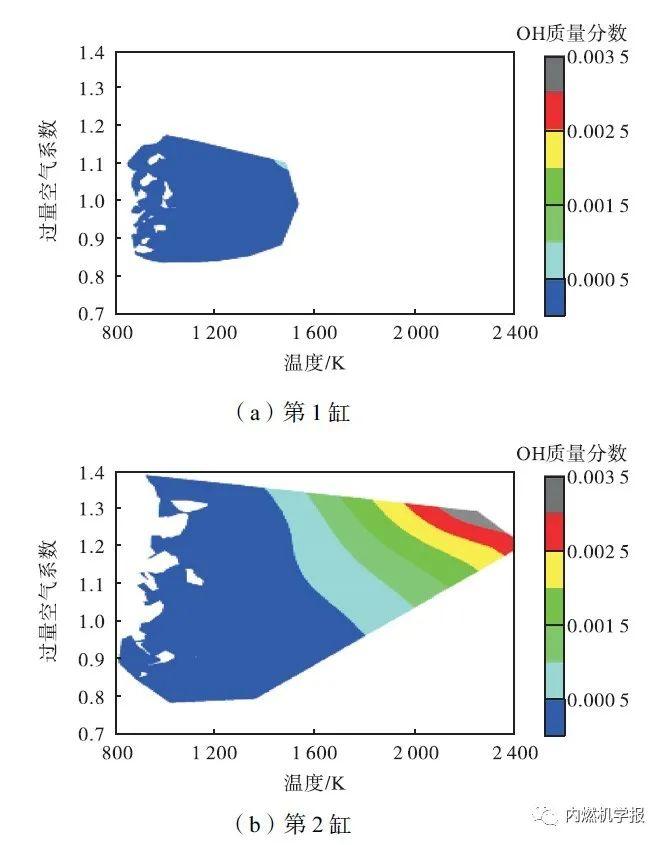

OH自由基可以作为低温化学反应向高温化学反应过渡的示踪组分。当火焰面外围区域OH质量分数超过0.002 时,混合气发生自着火现象。图6为第1缸、第2缸火焰面和OH质量分数分布,其中红色表示火焰传播面,蓝色表示质量分数为0.002的OH等值面。在火焰传播初期(2° CA ATDC),第2缸火焰面范围大于第1缸,此时第2缸火焰传播速度较快。在火焰传播中期( 18 ° CA ATDC),第1缸和第2缸缸内火焰面范围继续扩大,进气侧火焰面范围大于排气侧,火焰面朝进气侧传播速度较快。第2缸末端混合气在介于测点5和测点6中间区域(靠近测点5)出现OH自由基,末端混合气发生自燃现象。结合图4可知,介于测点5和测点6中间区域(靠近测点5)先发生自燃,对应图4a在点火时温度为850 K附近、燃油浓度偏稀区域。而介于测点6和测点7中间区域未出现OH自由基,该区域混合气主要被火焰面覆盖,对应图4b在点火时相对低温(800 K附近)、过量空气系数在1附近。末端混合气在相对高温且燃油浓度偏稀区域容易发生自燃;末端混合气过量空气系数在1附近时,火焰传播迅速消耗掉末端可燃混合气。在20° CA ATDC时,第1缸和第2缸缸内火焰面范围继续扩大,第2 缸OH自由基范围继续扩大,末端混合气自燃程度加强,爆震强度加大。24° CA ATDC时,第1缸在介于测点5和测点6中间区域出现少量OH自由基,末端混合气自燃程度低于第2缸。点火之后,在火焰传播过程中,第2缸火焰面范围均大于第1缸,因而第2缸火焰传播速度比第1 缸快。第2缸出现OH自由基时刻早于第1 缸,且其范围也大于第1 缸,第2 缸末端混合气的爆震强度大于第1缸。

图6 第1缸和第2缸的火焰面和OH质量分数分布

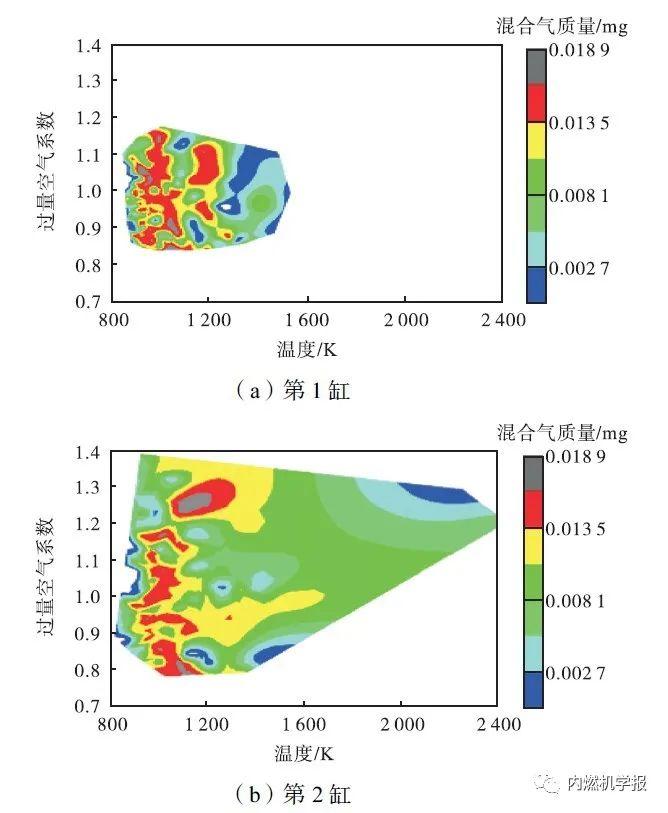

图7为第1缸和第2缸在18° CA ATDC 时末端所有混合气处于不同温度和过量空气系数分区内的混合气质量分布。化学反应中间产物OH 自由基可作为低温化学反应向高温化学反应过渡的示踪组分。在温度分布上,第1缸的末端混合气温度介于800~1 500 K 之间,而第2缸的末端混合气温度介于800~2 400 K 之间。结合图6可知,火花塞点火产生的主火焰传播持续放热,末端混合气受到压缩和热辐射,温度逐渐上升,燃前化学反应加速。第2缸火焰传播范围更大,末端混合气产生自燃现象,末端混合气的高温区域范围较大。在过量空气系数分布上,第1 缸介于0.85~1.20之间,第2缸介于0.80~1.40之间。第1缸的缸内油、气混合均匀性较好。综合温度和过量空气系数分布,在点火时刻附近(图4),介于测点5 和测点6 中间区域(过量空气系数在1.25附近),对应图7 中过量空气系数在1.20~1.30之间的燃油浓度偏稀区域,其温度超过2 000 K,发生末端混合气自燃现象(图6中OH等值面)。末端混合气在高温、燃油浓度偏稀区域更容易发生自燃现象。

图7 第1缸和第2缸在18° CA ATDC 时的末端混合气质量分布

图8为末端混合气中OH质量分数分布。第1缸末端混合气产生少量OH自由基且温度不超过1 600 K。第2缸则产生大量OH自由基且质量分数超过0.002区域集中在温度超过2 000 K处,介于测点5和测点6中间区域产生自燃且自燃程度大于第1缸。OH质量分数大于0.001的区域集中在过量空气系数为1.00~1.35、温度为1 600~2 400 K之间,自燃发生在高温、燃油浓度偏稀区域且伴随OH产生。

图8 第1缸和第2缸在18° CA ATDC时末端混合气中OH质量分数分布

文献来源

[1]张小矛.基于多缸CFD方法的直喷增压汽油机爆震研究[J].内燃机学报,2021,(04):306-313.

来源:艾迪捷