从试模困局到精准合模:一家模具冠军企业的“精度革命”

这是一家老牌模具制造商,深耕模具制造20余年,已发展为国内模具出口的隐形冠军。其产品线覆盖冷成型模具、热成型模具、焊接夹具、检具与电池托盘工装等高精度装备,广泛服务于白车身、底盘系统、新能源电池包、座椅骨架等核心汽车零部件。该企业不仅满足欧美主机厂严苛的模具标准,也逐渐向客户提供涵盖“模具设计-验证-交付-优化”的全链条解决方案,成为全球主流整车厂的重要模具合作伙伴。

对于该企业而言,模具的公差设计从来不是纸上谈兵。例如在热成型模具中,刀口间隙需精准控制在0~0.02mm之间。一旦偏离,将直接导致模具干涉报废或冲压件毛刺严重。而此类间隙往往由多个定位孔销组成非线性尺寸链,导致公差难以合理分配,验证周期长、试模成本高、修改返工频发。

更严峻的是,在面对轻量化趋势带来的材料变形更大、精度要求更高等新挑战时,该客户也面临着合模精度不达标、模具试装频繁返工、制造与设计部门因误差产生矛盾、收紧公差带导致制造成本上升……这些问题不仅降低毛利,更削弱了新老客户的交付信心。

热成型刀口间隙干涉问题——热成型模具对刀口间隙精度要求极高(通常小于0.02mm),稍有偏差即可能导致模具干涉、刀口啃伤,甚至停产。

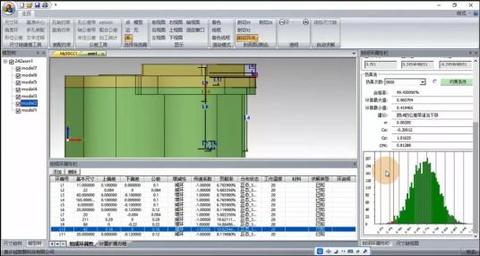

解决方法:通过构建三维尺寸链模型,从CAD模型中自动识别关键尺寸与形位公差,准确计算刀口间隙分布范围及装配合格率。3DCC可自动分析误差传递路径,定位对干涉风险影响最大的尺寸。在实际案例中,仅调整一个关键尺寸公差后,合格率由49%提升至99.74%,彻底规避了刀口干涉。

座椅骨架夹具装配一致性问题——座椅夹具设计结构复杂,包含多个定位销、导轨、连接板等部件,常因多个零件的误差累积,导致试装阶段常出现定位偏差、干涉或装不上的问题。

解决方法:在设计初期,通过3DCC进行虚拟装配仿真,提前模拟各定位销/导轨的装配精度与误差范围,评估整体装配一致性与可制造性。软件会实时显示虚拟装配偏移量、干涉区域和合格率,设计人员可据此优化结构布局与公差带,避免反复试错。

车顶系统检具公差冲突难以预控——车顶系统结构复杂、覆盖面积大,其检具需要在多个方向同时精准定位多个孔位才能实现与产品的匹配,进而完成产品的检验。微小的制造误差在不同定位基准之间转化耦合的情况下就会在检具上累积放大,最终导致检具功能失效。

解决方法:通过多基准耦合公差链分析,识别每个尺寸对检具精度的传递系数与贡献率,定量评估其对最终变形/失配的影响程度。设计人员可通过软件提供的误差贡献情况,有针对性优化少量关键尺寸,可有效提升检具首次试制成功率,降低调试成本。

通过将3DCC软件集成至研发前期,该客户在多个典型模具项目中实现了:

研发流程前置——将误差验证从试模阶段前移至设计初期,打破“先做后改”传统模式;

公差成本优化——公差分配科学化,避免一味压缩公差带导致的加工成本上升;

部门协同提升——明确误差源头,解决制造与设计间的“矛盾”问题;

交付效率提升——模具调试周期缩短保障产品交付,从而增强客户满意度与后续接单优势。