基础决定上限:为什么“几何尺寸与公差”在现代制造中至关重要

在这个由人工智能、量子计算、人形机器人等新兴技术主导舆论焦点的时代,人们往往忽略了支撑这些颠覆性突破背后的工程基础原理。

事实上,每一个尖端应用的背后,都离不开基础工程知识的支撑——这些原则几十年来一直是推动创新的根基。从开发下一代电池所需的材料科学,到用于自动驾驶系统的经典控制理论,对这些工程“基本功”的掌握,是突破现代技术极限的前提。

在这些工程基础中,由ASME制定的 Y14.5 标准,即几何尺寸与公差(GD&T)体系,是现代精密制造中的关键基础之一。与之相对应,ISO 也建立了完整的几何产品规范(GPS)标准体系,在全球制造业中发挥着同等重要的作用。

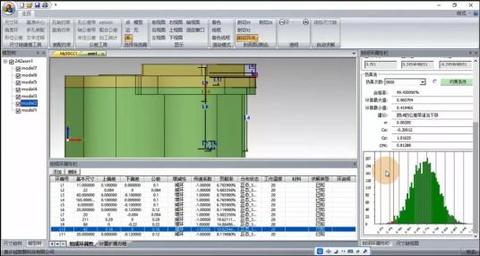

(诚智鹏3DCC软件具兼容ISO与GD&T标准体系,支持一键切换,灵活适配不同行业规范与应用需求。)

(诚智鹏3DCC软件具兼容ISO与GD&T标准体系,支持一键切换,灵活适配不同行业规范与应用需求。)

为什么“几何尺寸与公差”如此重要?

为什么“几何尺寸与公差”如此重要?

几何尺寸与公差体系是贯穿整个制造生命周期的关键技术语言,它明确传达设计意图——确保零件在预期应用中实现所需的形状、配合、功能与互换性。这一通用语言不仅能加强设计、制造、质量管理及供应商之间的协同沟通,也能避免因理解偏差造成的返工与质量问题。

通过提高沟通效率,几何尺寸与公差不仅技术上减少了模糊与误解,更能在商业层面带来直接效益:如降低 制造波动带来的成本,提升交付及时性与产品一致性,从而提升品牌声誉与客户满意度。尤其是在设计阶段就应用GD&T/GPS原则,可提前识别潜在制造与装配问题——这比在量产后才解决问题要经济得多。

“几何尺寸与公差”与自动化相辅相成

即便制造流程与工厂自动化技术持续革新,几何尺寸与公差的基本原理依然适用。原因在于,任何制造过程都不可避免地会在实际产品与CAD理想模型之间引入偏差。这些偏差,必须通过合理的设计公差与制造设定共同加以控制与管理,确保产品具备所需的装配性、功能性与可制造性。

这也正是为什么诚智鹏科技始终倡导将公差分析作为连接设计与制造之间的桥梁。通过在早期设计阶段引入公差分析,帮助设计与制造团队在同一数据基础上协同优化方案,提前识别潜在的装配与质量风险,从而实现“设计即制造”的理念。

通过将几何公差信息与工程设计软件及坐标测量机(CMM)软件集成,可实现检测流程的自动化,提升质量控制的效率。例如,在采用生成式设计并应用增材制造的复杂零件中,往往仍包含对安装孔位、配合面等关键特征的严格要求,这些特征通常需要高精度的公差控制。此时,结合GD&T/GPS规则与自动检测技术,不仅是保障质量的手段,更是制造智能化转型的关键支撑。

下一步:MBD正在改变设计交付方式

越来越多制造企业正转向模型基础定义(Model-Based Definition, MBD)策略,用三维注解模型代替传统二维图纸,作为产品制造信息(PMI)的唯一数字源。这种方式将几何尺寸与公差信息直接嵌入CAD模型中,为制造、检测与质量管理提供清晰、无歧义的设计意图表达。

MBD的最大优势在于:通过可视化和结构化的信息表达,它显著降低了制造与检测过程中的误解风险,提升了产品质量并降低了报废率。此外,它省去了二维图纸的反复创建与维护过程,大幅压缩设计至制造的时间周期,加快产品上市节奏。这对于抢占市场先机、快速响应客户需求至关重要。

为推动MBD在企业中的真正落地,以及最大化MBD的投资,诚智鹏3DCC通过深度集成基于MBD环境的蜂巢CID工具链,打通设计与分析的闭环,提升数据一致性与内外部的协同性的最佳客户体验,从而简化MBD工作流程,加速企业向模型驱动企业(MBE)迈进。

真正的创新,从回归基本功开始

尽管技术日新月异,但其背后的工程原理却历久弥新。那些能够在新兴技术与传统原理之间架起桥梁的工程师,才是真正推动未来的人。在节奏越来越快的技术浪潮中,成功者不是那些追逐潮流最多的人,而是那些能够熟练应用经得起时间检验知识的人。

当我们脚踏实地地夯实几何尺寸与公差等基础工程能力,制造业的每一步创新,才能走得更稳、更远,也更具可持续性。