结构件的疲劳寿命分析方法

疲劳寿命及其方法简介

1.1 疲劳及疲劳寿命

为止的循环次数称为裂纹形成寿命,此后裂纹扩展到临界裂纹长度

为止的循环次数称为裂纹形成寿命,此后裂纹扩展到临界裂纹长度 为止的循环次数称为裂纹扩展寿命;从疲劳寿命预测的角度看,这一给定的裂纹长度与预测所采用的寿命性能曲线有关。三阶段模型认为疲劳损伤过程由无裂纹、小裂纹和大裂纹三个阶段组成(图2所示),其中:

为止的循环次数称为裂纹扩展寿命;从疲劳寿命预测的角度看,这一给定的裂纹长度与预测所采用的寿命性能曲线有关。三阶段模型认为疲劳损伤过程由无裂纹、小裂纹和大裂纹三个阶段组成(图2所示),其中: 为小裂纹的上限尺寸,

为小裂纹的上限尺寸,

为小裂纹的下限尺寸,

为工程裂纹尺寸;上述各裂纹尺寸与材料和外载有关。多阶段模型将小裂纹阶段细分为三个阶段:微观小裂纹,物理小裂纹和结构小裂纹〔图3所示),其中:

为工程裂纹尺寸;上述各裂纹尺寸与材料和外载有关。多阶段模型将小裂纹阶段细分为三个阶段:微观小裂纹,物理小裂纹和结构小裂纹〔图3所示),其中: 为塑性驻留区形成尺寸,

为塑性驻留区形成尺寸, 为微观结构小裂纹尺寸,

为微观结构小裂纹尺寸, 为物理小裂纹尺寸,

为物理小裂纹尺寸, 为线弹性断裂力学可应用的最小裂纹长度。上述模型中各阶段疲劳寿命之和称为疲劳全寿命。除上述三个模型外,还有不少模型研究了各个阶段的分界点。

为线弹性断裂力学可应用的最小裂纹长度。上述模型中各阶段疲劳寿命之和称为疲劳全寿命。除上述三个模型外,还有不少模型研究了各个阶段的分界点。

图1 两阶段疲劳寿命模型

图2 三阶段疲劳破坏模型

图3 多阶段疲劳寿命模型

1.2 确定疲劳寿命的方法简介

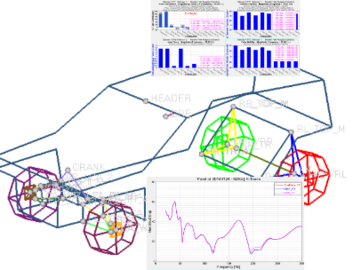

图4 疲劳寿命分析

名义应力法

相同,载荷谱相同。其模型如图5所示。这一分析方法中名义应力和应力集中系数为控制参数。图5中

相同,载荷谱相同。其模型如图5所示。这一分析方法中名义应力和应力集中系数为控制参数。图5中 为应力集中系数,

为应力集中系数, 为加在试件上的名义应力。

为加在试件上的名义应力。

图5 名义应力法的基本假设(三试件疲劳寿命相同)

2.1 名义应力法估算结构疲劳寿命的步骤

图6 名义应力法疲劳寿命估算的步骤

;

;

2.2 材料性能数据

下的材料的S-N曲线或等寿命曲线;对于无限寿命设计,需要各种

下的材料的S-N曲线或等寿命曲线;对于无限寿命设计,需要各种 下材料的疲劳极限图。

下材料的疲劳极限图。 查S-N曲线通常都要进行多次插值计算。首要插值得到当前

查S-N曲线通常都要进行多次插值计算。首要插值得到当前 下的S-N曲线族(如图7),然后插值得到当前平均应力

下的S-N曲线族(如图7),然后插值得到当前平均应力 或应力比

或应力比 下的S-N曲线族(如图8所示),最后插值求得当前

下的S-N曲线族(如图8所示),最后插值求得当前 或

或 下的疲劳寿命。在工程实践中,由于某些试验数据点因样本小而偏离正常值,使得插值结果不稳定,甚至不可用。为保证插值计算的稳定性,可采用下面方法进行多项式插值计算。

下的疲劳寿命。在工程实践中,由于某些试验数据点因样本小而偏离正常值,使得插值结果不稳定,甚至不可用。为保证插值计算的稳定性,可采用下面方法进行多项式插值计算。

图7 不同

下的S-N曲线

下的S-N曲线

图8 不同

下的S-N曲线

下的S-N曲线 附近n个实验数据点拟合多项式,求出多项式的系数,然后求出插值点

附近n个实验数据点拟合多项式,求出多项式的系数,然后求出插值点 处的值。一般

处的值。一般 ,插值多项式为

,插值多项式为 (1)

(1) ,

, ),按式(1)有:

),按式(1)有: (2)

(2) (3)

(3) 采用最小二乘法计算系数A:

采用最小二乘法计算系数A: (4)

(4) 和系数A带入式(2),就可得到所要的插值结果。因为S-N曲线在半对数坐标系上较好地符合二次曲线,所以当

和系数A带入式(2),就可得到所要的插值结果。因为S-N曲线在半对数坐标系上较好地符合二次曲线,所以当 代表疲劳寿命时,要先对实验数据求对数,然后再插值。

代表疲劳寿命时,要先对实验数据求对数,然后再插值。

2.3 名义应力法的种类

局部应力应变法

为缺口试件的名义应力,

为缺口试件的名义应力, 为光滑试件的名义应力。该假设认为:相同的应力-应变循环(应变范围和应变均值均相同)引起材料的疲劳损伤是相同的,而不管这个应力-应变循环是来自常幅或是变幅加载,也不管这个应力-应变循环是作用在光滑试件的材料上,或者作用在构件缺口根部的材料上。由此可见,应变疲劳分析方法是以每个应力-应变循环为基本的损伤计算单位,由每一循环所造成的损伤,利用线性累积损伤理论估算构件的疲劳寿命。

为光滑试件的名义应力。该假设认为:相同的应力-应变循环(应变范围和应变均值均相同)引起材料的疲劳损伤是相同的,而不管这个应力-应变循环是来自常幅或是变幅加载,也不管这个应力-应变循环是作用在光滑试件的材料上,或者作用在构件缺口根部的材料上。由此可见,应变疲劳分析方法是以每个应力-应变循环为基本的损伤计算单位,由每一循环所造成的损伤,利用线性累积损伤理论估算构件的疲劳寿命。

图9 局部应变应力法的基本假设

3.1 局部应力应变法估算结构疲劳寿命的步骤

图10 局部应力应变法寿命估算的步骤

曲线;

曲线;

3.2 局部应力应变法的种类

曲线和

曲线和 曲线。一个疲劳寿命估算方法包括三大内容:材料疲劳性能的描述、结构危险部位的应力应变历程和疲劳累积损伤理论。描述材料循环

曲线。一个疲劳寿命估算方法包括三大内容:材料疲劳性能的描述、结构危险部位的应力应变历程和疲劳累积损伤理论。描述材料循环 曲线和

曲线和 曲线的方法众多;同样,处理其他两大内容的方法也有多种。从理论上讲,只要从这三大内容的处理方法中各任姚一个组合起来就可形成一种疲劳寿命分析方法。而事实上,各种疲劳性能描述都有一定的背景、前提或假设,因此现在得到广泛采用的主要是两种组合,这形成了局部应力应变法的两种算法:即稳态法和瞬态法,见表1。

曲线的方法众多;同样,处理其他两大内容的方法也有多种。从理论上讲,只要从这三大内容的处理方法中各任姚一个组合起来就可形成一种疲劳寿命分析方法。而事实上,各种疲劳性能描述都有一定的背景、前提或假设,因此现在得到广泛采用的主要是两种组合,这形成了局部应力应变法的两种算法:即稳态法和瞬态法,见表1。

稳态法和瞬态法的差别在于所采用的循环

曲线和

曲线和 曲线的不同,进一步分析两者对于循环

曲线的不同,进一步分析两者对于循环 曲线和

曲线和 曲线描述的基本假设就可以看到这两种方法的适用范围和估算精度的差别。表6.2对它们作了一个简单的比较,可以看到它们各有优缺点。

曲线描述的基本假设就可以看到这两种方法的适用范围和估算精度的差别。表6.2对它们作了一个简单的比较,可以看到它们各有优缺点。

应力场强度法

曲线,结合疲劳累积损伤理论,估算缺口件的疲劳寿命。 在此主要介绍应力场强(SIF)法估算结构疲劳寿命的基本原理。

曲线,结合疲劳累积损伤理论,估算缺口件的疲劳寿命。 在此主要介绍应力场强(SIF)法估算结构疲劳寿命的基本原理。

4.1 应力场强度法基本原理

来反映缺口件受载的严重程度,并假定:若缺口根部的应力场强度的历程与光滑试件的应力场强度的历程相同,则两者具有相同的寿命,见图11。

来反映缺口件受载的严重程度,并假定:若缺口根部的应力场强度的历程与光滑试件的应力场强度的历程相同,则两者具有相同的寿命,见图11。

图11 应力场强度法模型

(5)

(5) 为缺口场强度;

为缺口场强度; 为缺口破坏区;V为

为缺口破坏区;V为 的体积;

的体积; 为破坏应力函数;

为破坏应力函数; 为权函数。对于平面问题,上式可写作:

为权函数。对于平面问题,上式可写作: (6)

(6)

的大小和形状与疲劳破坏机理有关,疲劳裂纹萌生有多种模式,如滑移带挤入挤出模型、位错塞积模型、位错反应模型等,但不论哪种模式,疲劳裂纹的萌生都与萌生处数个晶粒至数十个晶粒内疲劳损伤的累积有关,参见图12。所谓的疲劳损伤是指由于“外力”作用下使材料的微观结构产生不可逆的变化。场强法基于这种思想认为缺口疲劳破坏区只与材料性能有关。

的大小和形状与疲劳破坏机理有关,疲劳裂纹萌生有多种模式,如滑移带挤入挤出模型、位错塞积模型、位错反应模型等,但不论哪种模式,疲劳裂纹的萌生都与萌生处数个晶粒至数十个晶粒内疲劳损伤的累积有关,参见图12。所谓的疲劳损伤是指由于“外力”作用下使材料的微观结构产生不可逆的变化。场强法基于这种思想认为缺口疲劳破坏区只与材料性能有关。 一般为数个晶粒的尺寸。若要作更详细的分析,可引入随机变量的概念,因为材料的晶粒、缺陷等微观参数是随机变量,而导致了

一般为数个晶粒的尺寸。若要作更详细的分析,可引入随机变量的概念,因为材料的晶粒、缺陷等微观参数是随机变量,而导致了 也是一个随机变量。但是要将疲劳损伤区域的形状和大小与疲劳破坏机制定量地联系起来,在目前尚有一定的困难。从宏观力学的角度,可以认为破坏区是以缺口根部为圆心的一个圆或椭圆,正如图11所示的疲劳破坏区的形状,目前主要通过实验确定某一类材料的场径。

也是一个随机变量。但是要将疲劳损伤区域的形状和大小与疲劳破坏机制定量地联系起来,在目前尚有一定的困难。从宏观力学的角度,可以认为破坏区是以缺口根部为圆心的一个圆或椭圆,正如图11所示的疲劳破坏区的形状,目前主要通过实验确定某一类材料的场径。

反映了材料和应力场两个因素对缺口强度的影响,函数

反映了材料和应力场两个因素对缺口强度的影响,函数 的具体形式涉及到材料的破坏机理,它回答的问题是:处于均匀应力应变场的光滑试验件,导致其疲劳损伤逐步累积以至疲劳破坏的“驱动力”是什么?

的具体形式涉及到材料的破坏机理,它回答的问题是:处于均匀应力应变场的光滑试验件,导致其疲劳损伤逐步累积以至疲劳破坏的“驱动力”是什么? 不同,在比例加载下,对于碳钢、铝合金、钛合金等宏观各向同性韧性金属材料,

不同,在比例加载下,对于碳钢、铝合金、钛合金等宏观各向同性韧性金属材料, 可用Von Mises等效应力公式;对铸铁类金属材料,

可用Von Mises等效应力公式;对铸铁类金属材料, 可用最大应力公式;对于各向异性材料可采用Tsai-Hill或Tsai-Wu准则。

可用最大应力公式;对于各向异性材料可采用Tsai-Hill或Tsai-Wu准则。 应充分包含了不同应力状态的影响,即使最大应力相同,但若应力状态不同,则应力强度

应充分包含了不同应力状态的影响,即使最大应力相同,但若应力状态不同,则应力强度 也不同,因此式(5)可以处理多轴应力状态的问题。由于大多数工程结构材料为各向同性弹塑性金属材料,

也不同,因此式(5)可以处理多轴应力状态的问题。由于大多数工程结构材料为各向同性弹塑性金属材料, 可用VonMises等效应力公式:

可用VonMises等效应力公式: (7)

(7)

在物理上表征Q点处应力对

在物理上表征Q点处应力对 处峰值应力的贡献。从疲劳破坏的机理看,①材料的疲劳损伤的累积不是在缺口根部一“点”处进行的(图12),因此疲劳损伤的累积不仅与缺口根部的最大应力应变有关,而且还与某一范围内的应力应变场有关;②所谓的“疲劳损伤”是材料微观结构内部的不可逆的变化,这种变化大多与形变有关,而形变在自由表面处容易,在内部由于晶粒间的相互约束相对困难。因此定性地看,自由表面处对于疲劳损伤的贡献大些,内部的贡献相对小些。一般而言,缺口根部的应力集中最严重。所以有:

处峰值应力的贡献。从疲劳破坏的机理看,①材料的疲劳损伤的累积不是在缺口根部一“点”处进行的(图12),因此疲劳损伤的累积不仅与缺口根部的最大应力应变有关,而且还与某一范围内的应力应变场有关;②所谓的“疲劳损伤”是材料微观结构内部的不可逆的变化,这种变化大多与形变有关,而形变在自由表面处容易,在内部由于晶粒间的相互约束相对困难。因此定性地看,自由表面处对于疲劳损伤的贡献大些,内部的贡献相对小些。一般而言,缺口根部的应力集中最严重。所以有: ,且

,且 是关于

是关于 的广义单调降函数;

的广义单调降函数; ,缺口根部最大应力处对疲劳裂纹萌生的贡献最大;

,缺口根部最大应力处对疲劳裂纹萌生的贡献最大; 。光滑试件或全屈服试件在破坏区内各处对疲劳裂纹萌生的贡献相同。

。光滑试件或全屈服试件在破坏区内各处对疲劳裂纹萌生的贡献相同。 也只与缺口几何形状有关;而对于各向异性材料,

也只与缺口几何形状有关;而对于各向异性材料, 还与材料的弹性性能有关。关于

还与材料的弹性性能有关。关于 的具体形式可以有多种。

的具体形式可以有多种。 应与距离

应与距离 和方向口有关,此处取其一级近似如下式:

和方向口有关,此处取其一级近似如下式: (8)

(8) (9)

(9) ,因此

,因此 ,在光滑试件内可以认为处处应力大小相同,所以破坏应力函数

,在光滑试件内可以认为处处应力大小相同,所以破坏应力函数 常数。按场强的定义式(5),

常数。按场强的定义式(5), ,当

,当 时光滑试件发生破坏,由于场强法的定义也广泛适用于缺口试件,因此破坏准则为:

时光滑试件发生破坏,由于场强法的定义也广泛适用于缺口试件,因此破坏准则为: (10)

(10) 大于等于同种材料的光滑试件的场强

大于等于同种材料的光滑试件的场强 时,缺口试件破坏。

时,缺口试件破坏。 ,将此参数当作应力查S-N曲线,然后结合疲劳累积损伤理论,估算结构的疲劳寿命,其分析过程如图13所示。

,将此参数当作应力查S-N曲线,然后结合疲劳累积损伤理论,估算结构的疲劳寿命,其分析过程如图13所示。

,此时式(5)中的函数

,此时式(5)中的函数 为应变破坏函数

为应变破坏函数

。将

当作应变查

当作应变查 曲线,然后结合疲劳累积损伤理论,估算结构的疲劳寿命,其分析过程女口图14所示。

曲线,然后结合疲劳累积损伤理论,估算结构的疲劳寿命,其分析过程女口图14所示。

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2025-04-06

最近编辑:7月前

作者推荐

¥699

5.0

还没有评论

相关推荐

最新文章