仿真计算在FDM 3D打印机设计改进过程中的作用

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

FDM又称熔融沉积成型,是迄今为止最容易获取且使用最广泛的 3D 打印工艺。FDM 3D打印技术根据软件预设的坐标挤出热塑性塑料丝,自下而上逐层构建零件。这种打印技术主要以ABS、尼龙、PC等热塑性线装材料为原料,操作便捷,体积小巧,清洁易用,适合办公室环境;打印出的零件具有很好的耐热性和化学强度;它可以实现传统技术无法制造的复杂几何形状和内腔。

除此之外,FDM 3D打印技术免除了生产过程中繁琐的工序,便于随时更改设计,降低生产成本,极大缩短生产周期。综上考虑,FDM 3D打印技术在众多快速成型技术中有很好的发展前景,故对FDM 3D打印机型的设计研究很有必要。本文将结合某款打印机的待改进机型(重点讨论喷嘴部分),浅谈此技术在机型设计中考虑的问题,以及仿真计算在问题改进过程中所起的作用。

图片:德迪智能的MOIRA DF3桌面级3D打印机

仿真缩短研发周期

FDM打印机设计的基本思路是在喷嘴处对打印材料瞬间加热使其软化至粘流态,丝材挤出至底板上后冷却成型,从而打印出零件。所以这个技术难点之一是喷嘴处温度的控制。针对这一设计中常见的问题有:

- 加热片至喷嘴顶端区域由于散热使材料提前凝固造成堵塞。

- 加热片以下区域,由于受热温度升高,使输料管中材料弯软影响挤料。

计算及结果:

针对以上问题,仿真计算可以:

通过对输料管中打印料材温度的初步模拟,判断打印过程中输料管内的料材所处的状态以及喷嘴内温度分布。

对加热和散热结构进行设计和改进来达到对料材状态的控制,例如加热块的温度与尺寸,散热片及风扇的结构等。

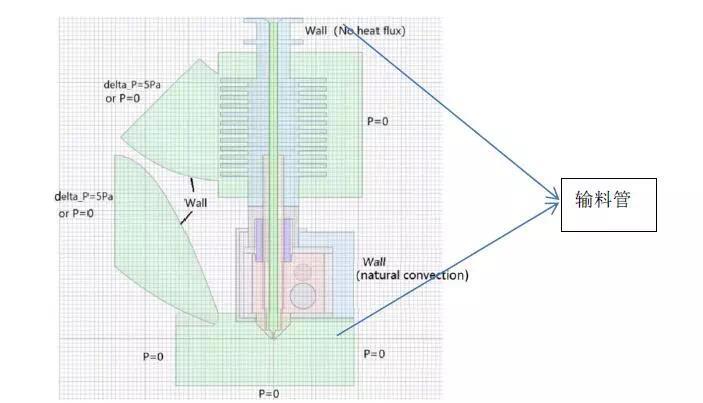

下面文章将针对以上两点逐步介绍仿真计算的操作流程及初步结果。此次对喷头的模拟计算选用ANSYS FLUENT18.2进行计算。首先了解喷嘴的基本结构后,对模型进行前处理网格质量达标后导入FLUENT进行计算。计算中的边界条件设置如下所示:

图1:边界条件设置示意图

这里我们重点关注的是输料管中的温度分布,而打印过程中影响其温度分布的有两处流体区域:

- 喷嘴顶端附近风扇形成的强制对流。

- 上部散热结构及风扇附近的强制对流(例如图2中青色与紫色网格区域)。考虑到计算成本和结果精确度,此次仿真重点考虑这两处流体区域对温度分布的影响。

计算对固体与流体的温度场均进行了模拟,固体之间的热传递为热传导模型,以公式∆T=Q/KA计算,其中K为传热系数,数值大小由固体的料决定,A为接触面积,∆T为接触物体表面温度差。固体与外界空气接触的墙面为自然对流,外部流场温度取用腔体温度。除此之,喷嘴及散片附近的流场模拟为强制对流,气体入口为风扇,出口为流体域边界的标准大气压压强出口。流体计算域中的喷头壁面温度与流体域的计算耦合。

图2:网格结构图

上文中提到,仿真结果需要体现输料管中的温度分布,故在后处理时对输料管的温度随位置变化的曲线进行展示如下。

图3: 输料管内温度曲线

结合打印材料的热力学性质可以得出打印料材在管内的各相分布及温度分布,如下图所示。通过调整一系列设计,使输料管内的温度达到预期数值。

图4: 输料管内材料状态分析图图5 喷头温度分布图

总结来说,通过与物理实验的结合,仿真计算在FDM机型的设计改进过程中有指导性的作用,它使设计人员更加细致的观察打印机内部的特性变化,从而找到好的解决问题方案。同时,仿真计算避免了真实物理模型的建立,从而利于缩短研发周期。

声明:原创文章,首发安世亚太***,本文已授权,图片源自网络,如有不当请联系我们,欢迎分享,原创文章和视频,版权所有,禁止私自转载,转载请联系我们。