LMS模态分析软件在试验中的应用

1 前言

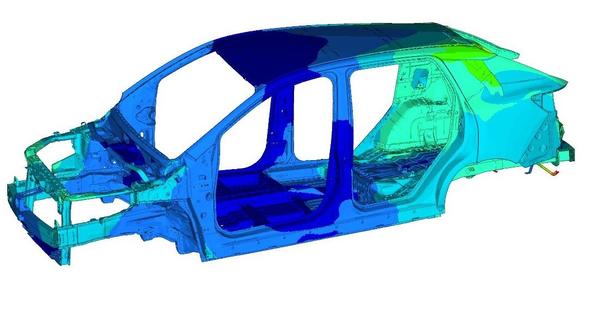

模态分析技术是用于对工程结构系统进行动力学分析的现代化方法和手段。可分为解析的和试验的两个方面,即:有限元分析和试验模态分析。两个方面相结合可以解决很多工程实际问题。如今,有限元技术的发展已很成熟,但对实际结构系统而言,许多边界约束条件的确定(如:结构阻尼,联结钢度等),往往还需要借助试验的分析和验证。LMS模态分析软件给试验模态的实施,提供了一个很好的平台。

2 试验方法及内容

2.1 关于传感器

2.1.1 选用具有较高灵敏度的传感器;

2.1.2 质量尽量小,避免给被测结构带来较大的附加质量或钢度的影响;

2.1.3 安装位置应正确,避免给被测构件造成局部质量和钢度的过大改变。应使测点的响应真正代表结构的总体特性响应而不是局部的。

2.2 试验系统大致由四个部分组成:

2.2.1 激振部分;

2.2.2 拾振部分;

2.2.3 数据采集及谱分析部分;

2.2.4 曲线拟合及模态参数识别部分。

2.3 力锤敲击模态试验

2.3.1 这种激励方法的优点:a、不给待测结构附加任何质量,所以不会影响试件的动特性;

b、适用于质量较轻、比较刚硬的结构;c、实施起来比较简单。缺点:能量集中在很短的时间内,容易引起过载和非线性问题。

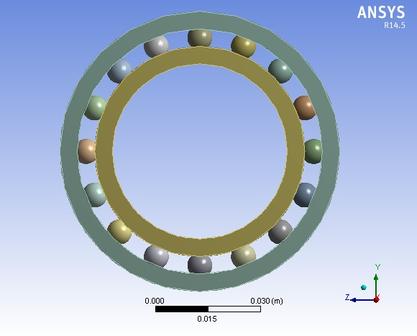

2.3.2 某型发动机螺旋圆锥齿轮组件的联结螺栓曾发生断裂故障。通过对故障件及螺栓断口进行分析,判断联结螺栓断裂性质为受应力控制的旋转弯曲疲劳断裂。为研究齿轮的固有振动特性,利用单点拾振频响函数法对螺旋圆锥齿轮组件进行了模态分析试验。实物图见图 1。

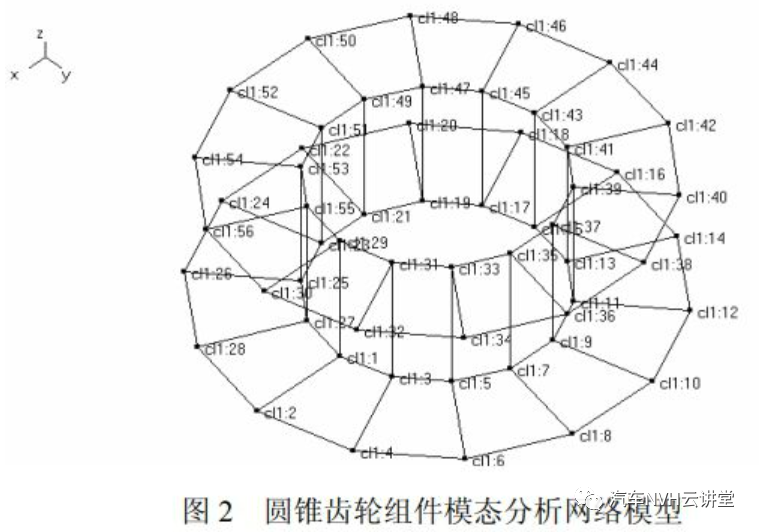

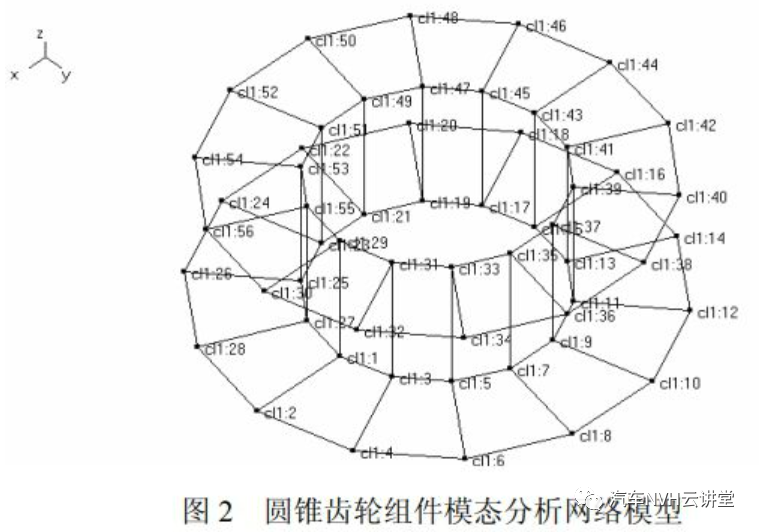

要正确解释分析结果,建立一个好的结构模型非常重要。考虑到结构模型能反应出齿轮及联结螺栓的振动情况,对组件的模态分析网络建模方式如下:将每个齿轮盘沿径向分为两段,沿周向等分为十四段,每盘有 28 个网络节点,整个组件共有 56 个节点,建模图如图 2 所示。

要正确解释分析结果,建立一个好的结构模型非常重要。考虑到结构模型能反应出齿轮及联结螺栓的振动情况,对组件的模态分析网络建模方式如下:将每个齿轮盘沿径向分为两段,沿周向等分为十四段,每盘有 28 个网络节点,整个组件共有 56 个节点,建模图如图 2 所示。

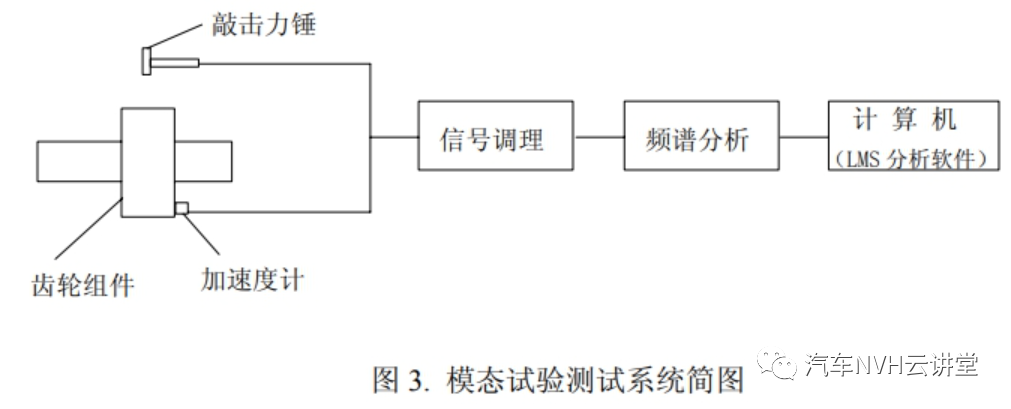

2.3.3 试验采取多点激振单点拾振法(MISO)。针对试件的特点,锤头选用钢制,试件结构的支承方式采用柔性橡皮绳自由悬挂,因为利用自由悬置所获取的系统特性总可以实现对固定悬置情况下系统的描述。为了便于试验和分析,减小噪音信号或系统非线性等因素对结果的影响,力锤敲击各齿的点应基本一致,并对同一齿点的敲击采用多次平均法;对得到的输出和输入信号做相干函数性分析,以提高试验的准确性和置信度。为解决泄漏问题,提高信噪比,可以对激励信号加力窗处理。

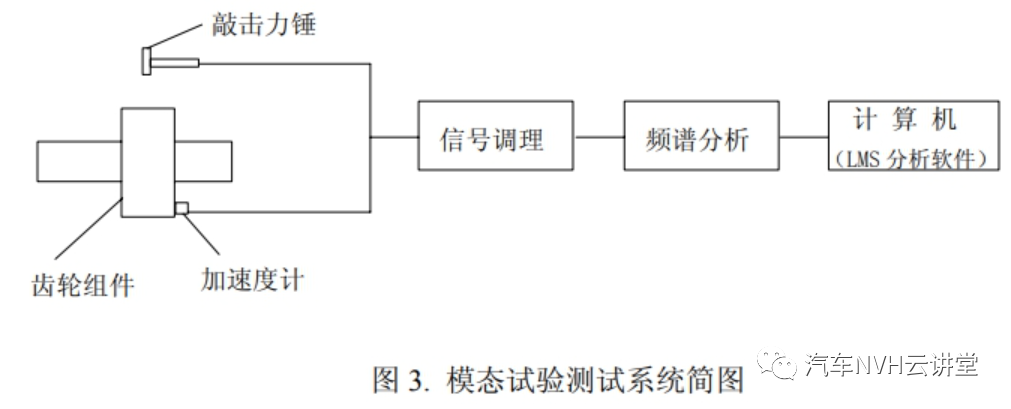

2.3.4 试验系统框图见图 3:

2.3.5 频域法模态试验的核心是频响函数的测量及对测量结果的曲线拟合。用频谱分析仪完成对测试信号的频响函数测量。由 LMS CADA-PC 模态分析软件利用参数估计技术(曲线拟合),使模型与测量数据相匹配以便得出模态参数值,从而完成模态参数识别。

2.3.5 频域法模态试验的核心是频响函数的测量及对测量结果的曲线拟合。用频谱分析仪完成对测试信号的频响函数测量。由 LMS CADA-PC 模态分析软件利用参数估计技术(曲线拟合),使模型与测量数据相匹配以便得出模态参数值,从而完成模态参数识别。

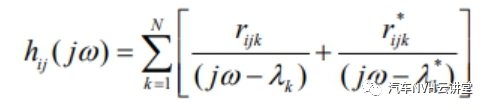

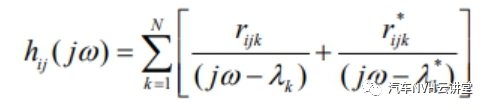

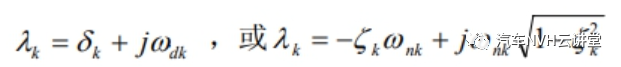

频响函数(FRF)相应的关系如下:

其中:hij(jω) 在响应自由度i和参考自由度j之间的FRF;N 在考虑的频率范围内提供给结构的动态响应的振动模态数;

模态k的留数值为三项的 jkikkijk 积, = vvar 乘其中: νik 在模态k的响应自由度i处的模态形状系数;αk 复换算常数,它的值是由模态形状的换算决定的。极点、固有频率(有阻尼的和无阻尼的)、阻尼因子或阻尼比、模态形状、以及留数通常被称为模态参数。模态参数一旦估计出来,可以通过软件的动画显示功能形象地显示模态振型来描述结构的振动特性。2.3.6 在模态试验中分别对 56 个网格节点进行敲击,测量各敲击点的频响函数,所有各点的频响函数均进行 6 次平均以提高分析精度。对 56 个测量点频响函数集 合后利用 LMS 软件分析计算出稳态图如图 4 所示。

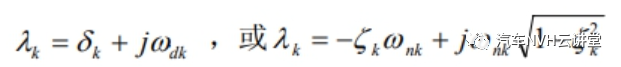

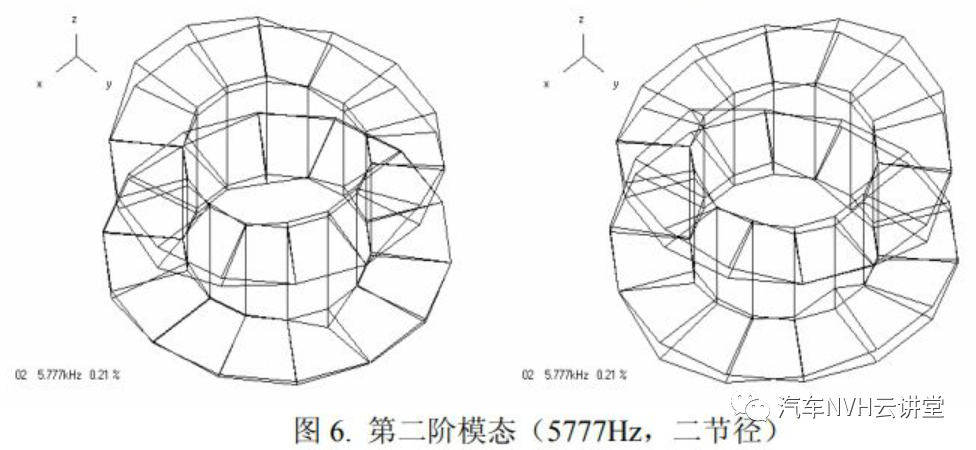

图4 中的 s 表 示此时极点有稳定的频率、阻尼和向量,f 表示此时极点有稳定的频率,o 则表示此时的极点可能是一个噪声。可以看出,齿轮组件的前两阶共振频率的计算结果分别为 1864Hz、5777Hz,对应的模态振型见图 5、图 6。

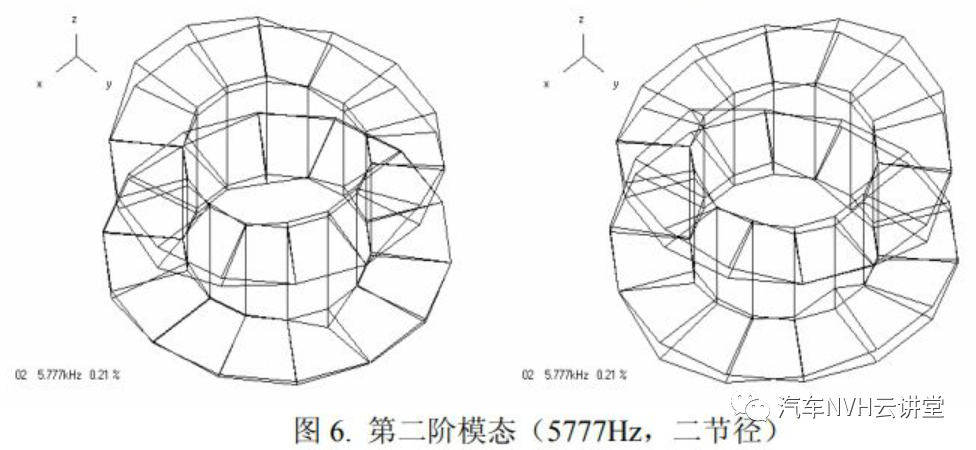

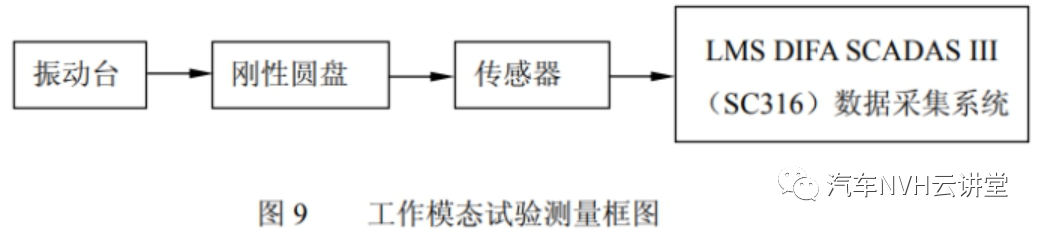

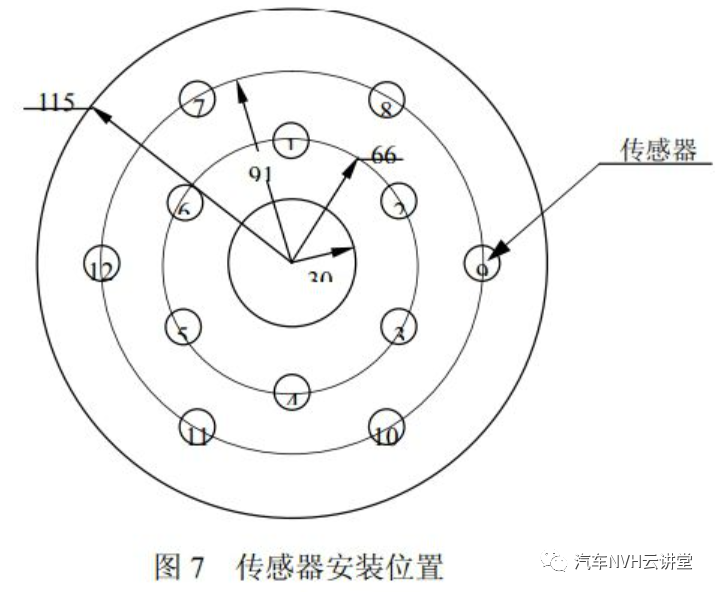

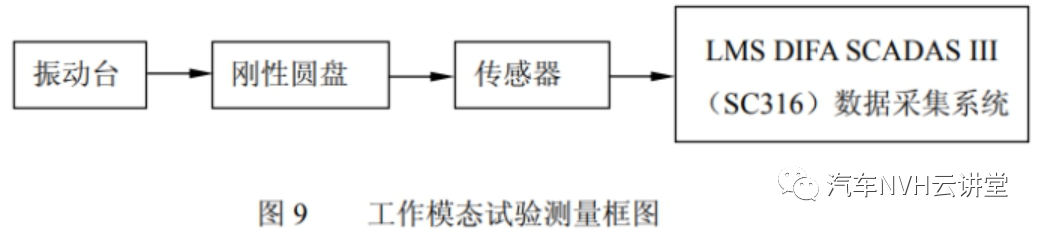

2.4.1 工作模态激振方法的优点:可以采用多种多样的激励信号。缺点:a、设置麻烦;b、存在附加质量的影响问题(尤其对轻质试件)。2.4.2 试验对象是航空发动机的某级压气机轮盘,激振器使用 UD 振动台,用特制螺杆夹具将两者联接,激励信号用随机信号。2.4.3 将多只加速度传感器粘贴在待测圆盘上,对盘进行随机振动(频率范围:20~2500Hz,加速度:5g)模态测量。传感器粘贴示意图如图 7。

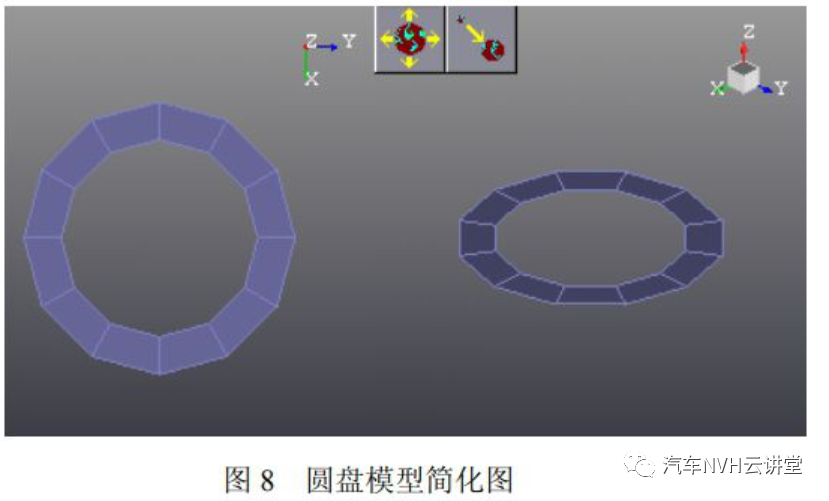

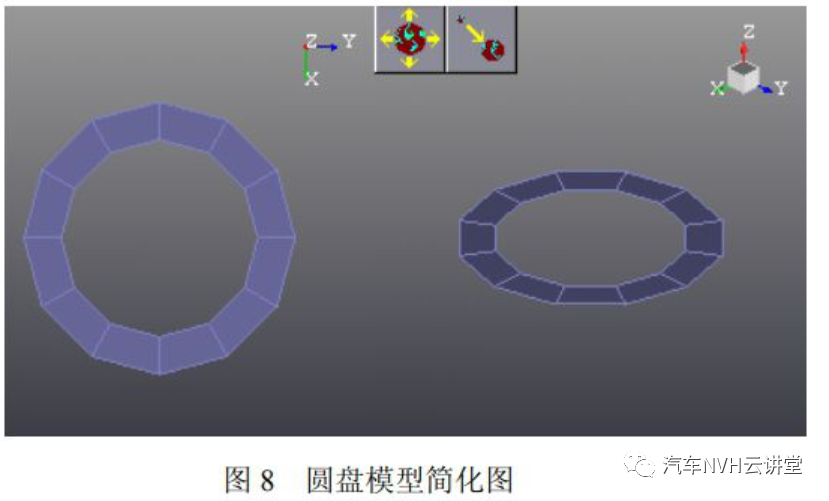

2.4.4 根据圆盘的实际结构,在不同的半径上将圆盘沿其周向均匀划分成 24 个节点。其中,有 12 个节点为传感器的拾振点(主节点),另 12 个节点为隶属点。用 LMS 模态软件将各节点连成线进而连成面,并规定各点的主从关系。其简化后的模型图见图 8 所示。

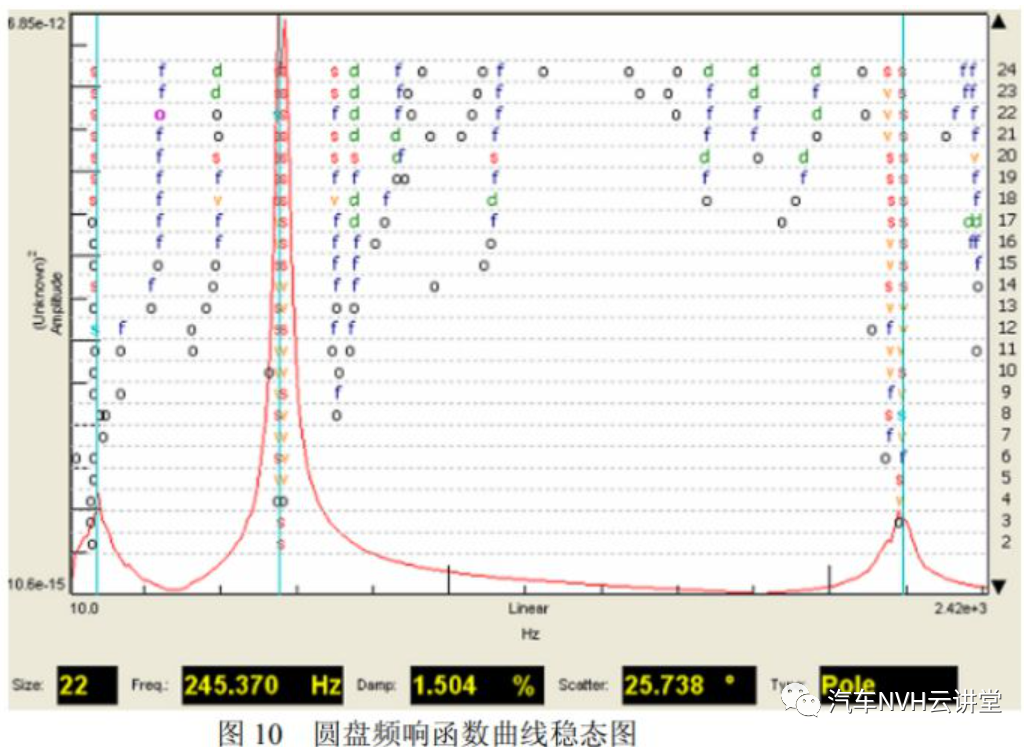

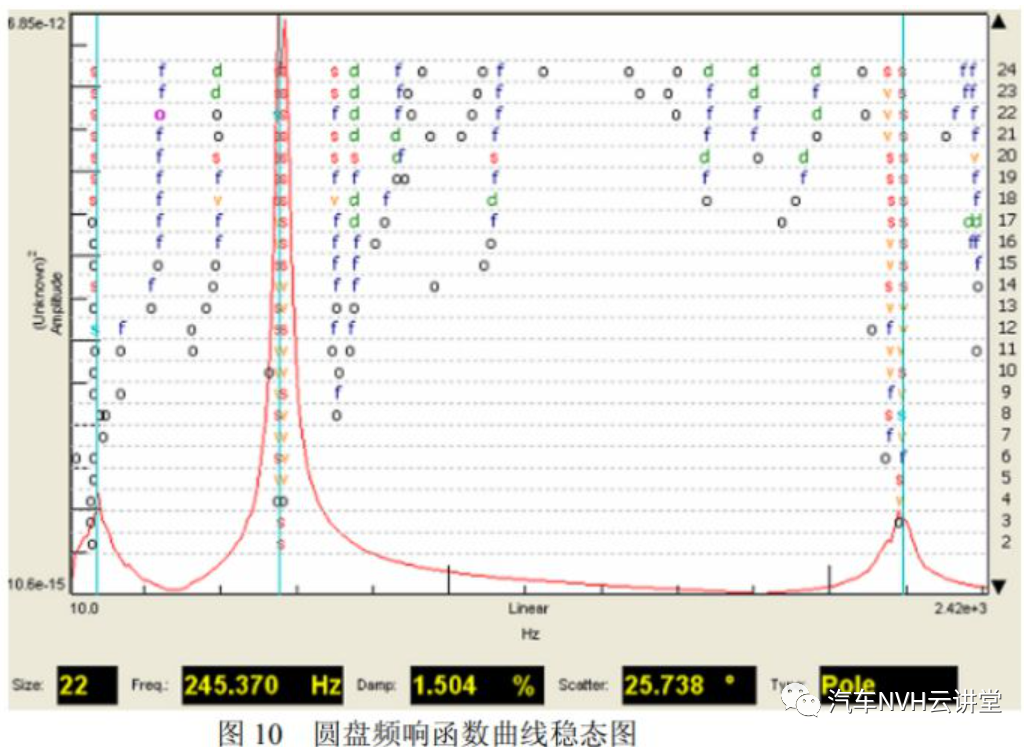

2.4.3 利用 LMS 软件对试验工作模态数据的采集、处理和分析,得到该圆盘的频响函数曲线稳态图如下:

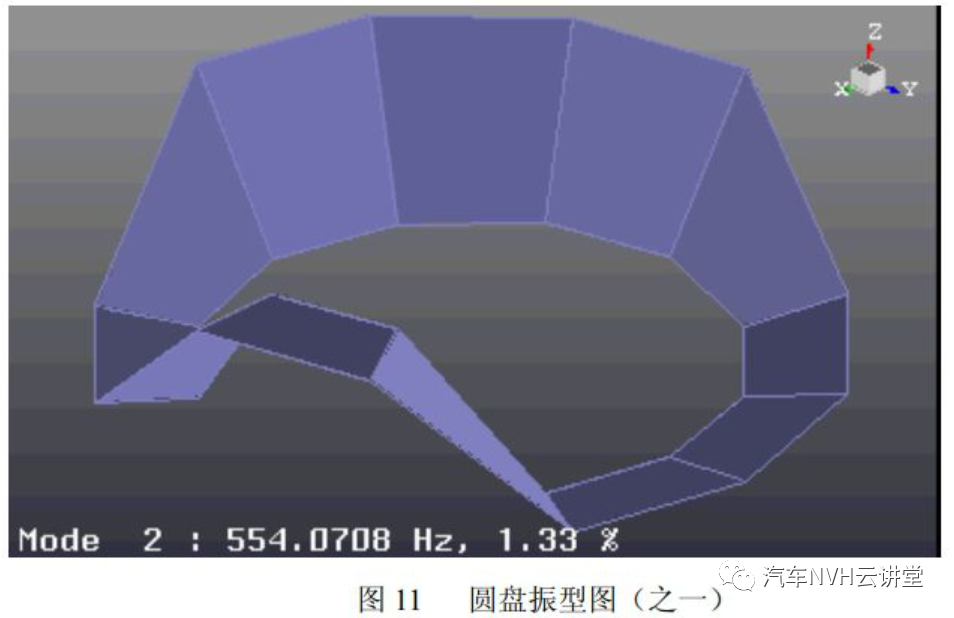

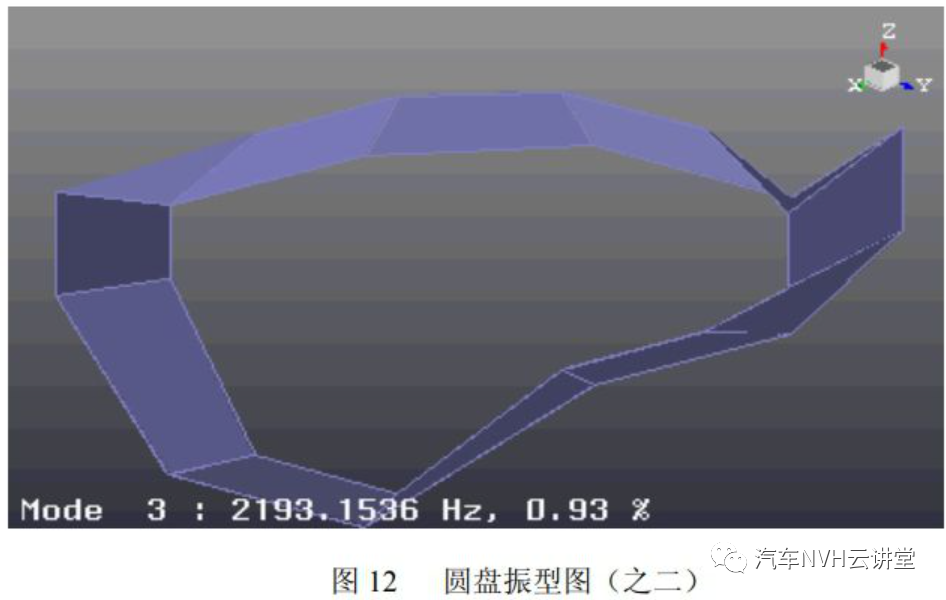

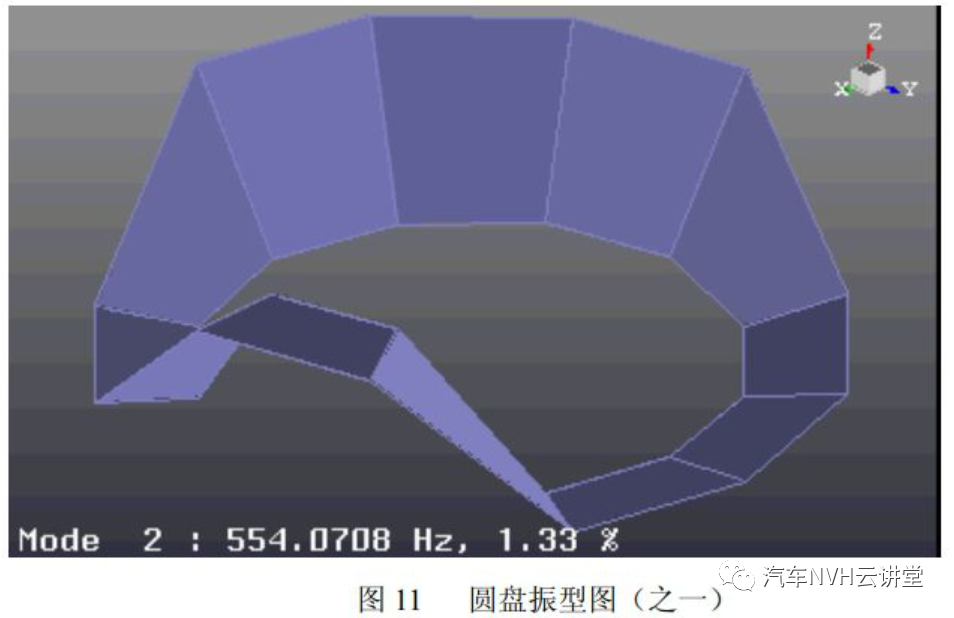

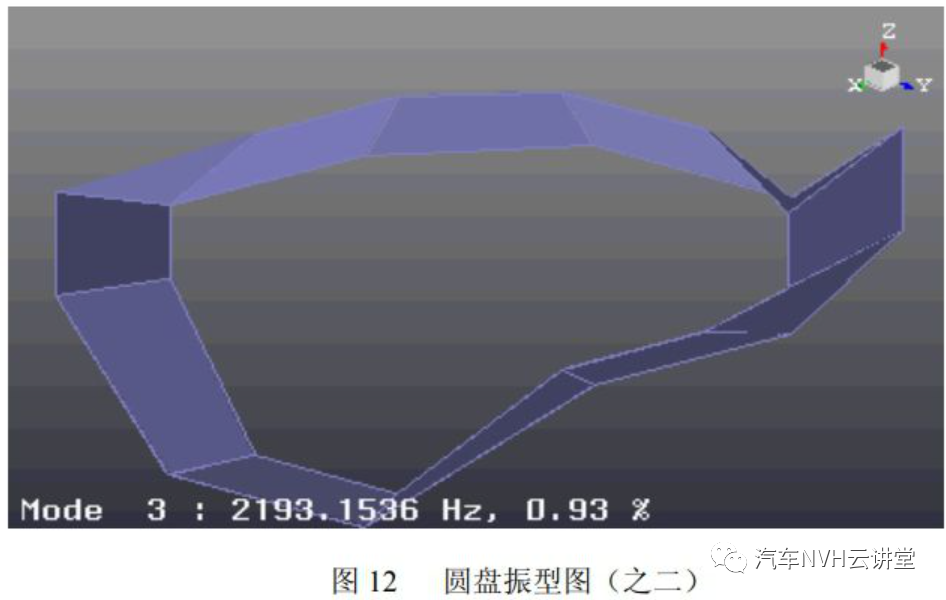

2.4.4 通过对试验结果的验证和分析,得到该圆盘两个阶次的频率和振型。频率:554Hz和 2193Hz;振型都为节径振动。相关图形见图 11 和图 12:

借助 LMS 模态分析软件可以对各种不同试件进行动力学及结构特性的分析,能不同程度地获取试件的模态参数信息(诸如频率、振型、刚度、阻尼等),为解决实际问题提供有利的参考,具有一定的工程应用价值。另外,鉴于试验模态分析和有限元分析两者各有优缺点,只有相互结合、相互补充可以更好地解决实际工程问题。作者单位:(贵州航空发动机研究所,贵州平坝 561102)免责声明:分享此文仅为传播汽车底盘相关知识,其版权归原作者所有,感谢原作者的辛苦付出;若有侵权异议等请跟我们联系协商或删除,谢谢! 要正确解释分析结果,建立一个好的结构模型非常重要。考虑到结构模型能反应出齿轮及联结螺栓的振动情况,对组件的模态分析网络建模方式如下:将每个齿轮盘沿径向分为两段,沿周向等分为十四段,每盘有 28 个网络节点,整个组件共有 56 个节点,建模图如图 2 所示。

要正确解释分析结果,建立一个好的结构模型非常重要。考虑到结构模型能反应出齿轮及联结螺栓的振动情况,对组件的模态分析网络建模方式如下:将每个齿轮盘沿径向分为两段,沿周向等分为十四段,每盘有 28 个网络节点,整个组件共有 56 个节点,建模图如图 2 所示。

2.3.5 频域法模态试验的核心是频响函数的测量及对测量结果的曲线拟合。用频谱分析仪完成对测试信号的频响函数测量。由 LMS CADA-PC 模态分析软件利用参数估计技术(曲线拟合),使模型与测量数据相匹配以便得出模态参数值,从而完成模态参数识别。

2.3.5 频域法模态试验的核心是频响函数的测量及对测量结果的曲线拟合。用频谱分析仪完成对测试信号的频响函数测量。由 LMS CADA-PC 模态分析软件利用参数估计技术(曲线拟合),使模型与测量数据相匹配以便得出模态参数值,从而完成模态参数识别。