某型航空发动机涡轮叶片在使用过程中发生疲劳断裂故障,为避免故障再次发生,对涡轮叶片的材料和结构进行改进,以提高涡轮叶片的振动疲劳强度和热疲劳强度。对改进前后的涡轮叶片进行热冲击试验,论述了试验原理,介绍了试验过程,并分析了试验结果。试验结果表明,改进后涡轮叶片的平均温度比原涡轮叶片低,叶身温度分布更均匀。进气边是涡轮叶片最易产生热疲劳裂纹的部位,改进后涡轮叶片的热疲劳寿命更长。

1 试验背景

航空发动机涡轮叶片在工作过程中承受涡轮转子高速旋转所产生的离心载荷、高温燃气的气动载荷和热冲击载荷。涡轮叶片的热疲劳寿命主要损失于航空发动机起动和停车过程中,受到瞬时热应力的影响,产生热疲劳裂纹。在工作过程中,热疲劳裂纹会扩展,并断裂[1]。为了提高航空发动机的热力循环效率和推重比,涡轮前燃气总温不断提高,涡轮叶片承受的热负荷不断增大[2]。面对高温燃气给涡轮叶片带来的挑战,主要通过两种途径来尝试解决[3]。第一,继续发展超高性能的耐热高温合金,设计制造单晶叶片,不断提高涡轮叶片金属材料的耐热性能,将金属材料的性能发挥到极致[4]。第二,研发更为先进的冷却技术,给涡轮叶片降温,以最少的冷却空气来获得最好的降温效果[5]。倪萌等[6]研究了涡轮叶片内部冷却空气结构与冷却效果之间的关系,提出对于涡轮叶片,使用更好的高温合金材料实现温度提升,改进效果约为40%,而使用更先进、更高效率的涡轮叶片冷却技术,改进效果约为60%,并在此基础上提出能够使涡轮叶片承受更高温度的内腔结构。李佳等[7]总结了涡轮叶片气膜冷却的发展现状,提出涡轮叶片的冷却改进方向。丁阳等[8]通过对涡轮叶片冷却效果进行计算,得出内部换热效率与综合冷却效率之间的关系。张庆等[9]通过对涡轮叶片内部通道的对流和冲击冷却进行分析,提出多种复合冷却方法互相作用的计算方法。程会川等[10]通过试验分析气膜孔大小与位置对涡轮叶片冷却效果的影响,提出抑涡孔的优势。彭志勇等[11]开展涡轮叶片热冲击对比试验,研究裂纹的产生和扩展过程。王荣桥等[12]对单晶涡轮叶片开展热机械疲劳试验研究,同时加载机械载荷循环和热载荷循环,对叶片寿命进行预测。王洪斌等[13]通过对涡轮叶片进行热疲劳考核试验,对涡轮叶片涂层的效果进行分析。关鹏等[14]通过理论计算涡轮叶片的热疲劳损伤部位,与试验结果位置进行比较,两者符合性较好。荆甫雷等[15]利用数值模拟方法,对涡轮叶片的冷却和损伤进行仿真计算,并通过对试验数据进行对比,表明数值模拟分析与试验结果一致。 某型涡轮叶片在使用过程中发生多次疲劳断裂故障,由此对涡轮叶片进行材料和结构改进,提高涡轮叶片的振动疲劳强度和热疲劳强度[16-17]。笔者主要针对涡轮叶片的热疲劳强度,开展原型和改型涡轮叶片的热冲击试验对比研究,得出改进前后涡轮叶片的热疲劳寿命差异,为改型涡轮叶片的使用提供参考。 某型航空发动机涡轮叶片原型为K002等轴晶高温合金铸造而成的空心叶片,如图1所示。涡轮叶片顶部为平行四边形叶冠,涡轮叶片内部共有三个冷却空气通道,来自高压压气机的冷却空气从伸根处的冷却空气入口进入涡轮叶片,沿着三个冷却空气通道从叶冠排至高温燃气中。由于涡轮叶片发生多次疲劳断裂故障,对涡轮叶片进行了改进,叶冠由平行四边形改为锯齿形,以减小振动应力,提高振动疲劳强度。调整涡轮叶片内部冷却空气通道结构,以优化涡轮叶片的冷却效果。材料由K002等轴晶铸造高温合金改为DZ002M定向结晶铸造高温合金,以延长涡轮叶片的热疲劳寿命。改型涡轮叶片如图2所示。 热冲击试验工作原理为:对涡轮叶片进行加热;加热至预定温度后,将涡轮叶片放入水槽中进行冷却或直接喷冷水对涡轮叶片进行冷却;冷却后再将涡轮叶片加热至预定温度,如此往复循环。涡轮叶片在循环温度造成的循环热应力反复作用下,会产生疲劳破坏。完成规定的循环次数后,将涡轮叶片取出,进行裂纹检测。 原型涡轮叶片和改型涡轮叶片在同样的环境下进行热冲击试验,经历相同的热载荷历程。达到规定的循环次数后,对比两组涡轮叶片疲劳裂纹的起始寿命,进而判定改型涡轮叶片的热疲劳寿命特性。 热冲击试验装置如图3所示,包括蒸发管型高温燃烧室、燃烧室掺混收敛段、前喷水环、圆转扇叶片安装段、扇转圆、后喷水环、高温调压阀、燃气收集段。此外,热冲击试验中还需要使用冷气系统、水冷系统、燃油供给系统、数据采集系统、计算机控制系统。前喷水环上有一圈喷水孔,可以按试验程序要求对涡轮叶片进行喷水冷却。圆转扇叶片安装段出口处设有六个热电偶插孔,用于监测涡轮叶片进口温度场。涡轮叶片安装在由涡轮盘切成的扇形块上,由圆转扇叶片安装段下方的冷却气孔提供冷却气。通过涡轮叶片的高温燃气经后喷水环再次喷水降温后,由燃气收集段收集排出。

涡轮叶片安装位置如图4所示,中间对称的两片涡轮叶片为试验件,两侧各有一片陪衬件,对比试验件定期调换安装位置,以使涡轮叶片的试验环境历程尽可能接近一致,使试验结果具有良好的可比性。 由于实验室的燃烧室压力无法完全模拟航空发动机使用状态,因此在保证气流马赫数和进口温度前提下,使用燃烧模化准则,将航空发动机参数转换为试验状态参数。参数转换见表1。 表1 参数转换

按照试验状态参数进行调试,开展燃烧室出口温度场测定、状态重复性试验后,对涡轮叶片壁面温度进行标定。在涡轮叶片的进气边1/4叶高处、1/2叶高处、3/4叶高处,以及1/2叶高叶盆、叶背、尾缘处共埋设六个热电偶进行温度标定,如图5所示。

涡轮叶片壁面温度标定结果见表2,改型涡轮叶片的平均温度相比原型涡轮叶片降低28.5 K,最大温差减小23 K,表明改型涡轮叶片内部冷却气腔体发生了改变,冷却效果有所提高。 表2 涡轮叶片壁面温度标定结果 ℃

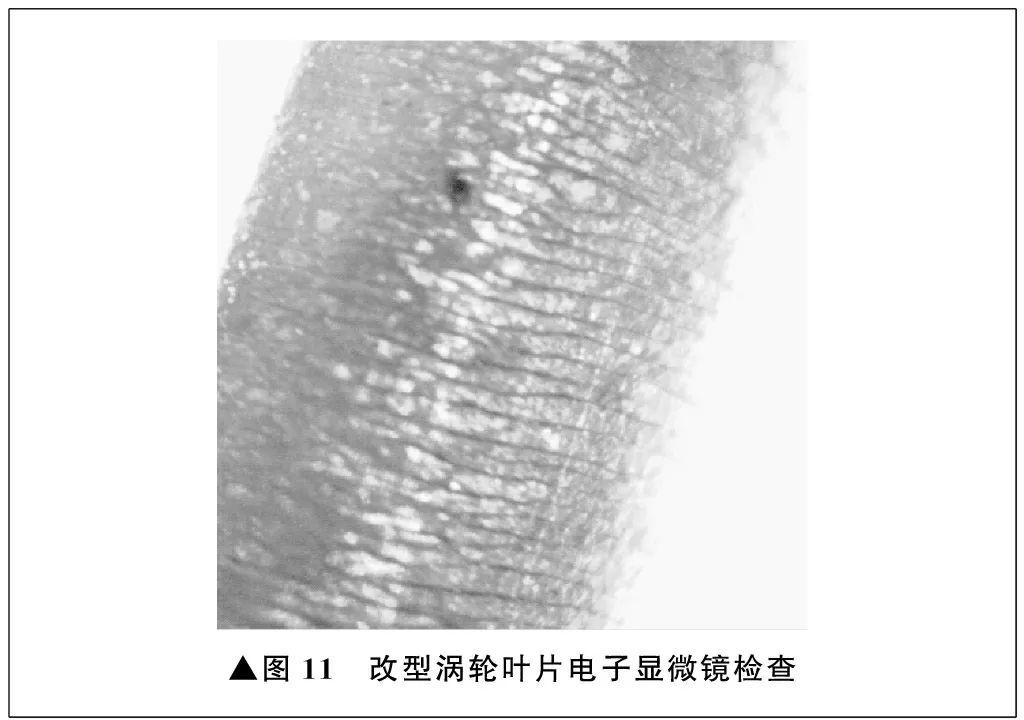

一个完整的热冲击循环涡轮叶片壁面温度曲线如图6所示,在高温和低温时涡轮叶片壁面温度已经保持稳定,低温段的温度低于150 ℃。 根据壁面温度标定结果,热冲击试验温度加载曲线如图7所示,基于此开展热冲击试验。 热冲击试验中的一个循环实时记录如图8所示。进行热冲击试验时,200次、400次、500次循环后,对改型涡轮叶片和原型涡轮叶片进行位置更换。每次位置更换前,都对涡轮叶片进行目视和5倍放大镜检查,确认是否存在裂纹。在第500次、第750次、第900次循环时,进行荧光检测,均未发现裂纹。第1 000次循环结束后,荧光检测发现原型涡轮叶片进气边有多条裂纹,改型涡轮叶片未发现裂纹。进行150倍左右电子显微镜检查,原型涡轮叶片进气边中下部、中部多处出现较大面积龟裂。原型涡轮叶片荧光检测如图9所示,电子显微镜检查如图10所示。 经过热冲击试验1 000次循环后,原型涡轮叶片进气边产生多条与高度方向垂直的热疲劳裂纹,改型涡轮叶片进气边也有大量表面龟裂,龟裂方向与原型涡轮叶片相同,但是没有形成荧光能够检测出的裂纹。改型涡轮叶片电子显微镜检查如图11所示。 热冲击试验结果表明,改型涡轮叶片的热疲劳寿命长于原型涡轮叶片。 通过航空发动机涡轮叶片热冲击试验,得出以下结论:

(1) 根据温度标定,改型涡轮叶片的平均温度相比原型涡轮叶片降低28.5 K,最大温差减小23 K,表明改型涡轮叶片内部冷却气腔体发生了改变,冷却效果有所提高;

(2) 热冲击试验结果表明涡轮叶片进气边最先产生热疲劳裂纹,是涡轮叶片热疲劳寿命最短的部位;

(3) 改型涡轮叶片的热疲劳寿命相比原型涡轮叶片更长。

声明: 文章内容来源于《机械制造》