近年来,我国的大型客机发动机研制正处于攻坚阶段,零部件试验和整机试验均在大量开展。为了更好地支撑我国民用航空发动机低污染燃烧室的研发工作,阐述了大涵道比涡扇航空发动机燃烧室的典型研发路径,并对单头部、多头部和全环燃烧室3 个研发阶段的试验技术进行了重点分析,介绍了每一阶段的主要试验内容、试验过程、试验设备、测试技术、关键环节以及各阶段试验面临的共性问题;同时,在燃烧室试验压力与温度、测试技术、试验研究的丰富性与前瞻性等方面进行了国内外对比分析,总结了我国民机燃烧室试验技术的发展现状,可为国内相关单位在研发民机低污染燃烧室、建设试验器、提升测试能力和填补技术空白等方面提供借鉴。

0 引 言

民用大涵道比涡扇发动机是干线和支线客机广泛使用的动力装置,燃烧室作为其关键部件之一,通常需要具有低排放、低油耗、长寿命和高可靠性等特点。由于燃烧室内部的气液两相流动及其与化学反应耦合的复杂性,与压气机和涡轮等部件相比,燃烧室研发对试验尤为依赖。美国GE 公司[1]早期在研制民用发动机CF6-6 过程中,在取得适航证前,针对燃烧室部件共开展了22 522 h 的试验,是压气机试验时数的2 倍,也是发动机三大部件(压气机、燃烧室和涡轮)中试验时数最多的。因此,燃烧室试验验证工作对民机发动机研制意义重大,与之相关的试验技术研究和发展也尤为重要。

从2007 年开始,国内许多知名学者如金捷[2]、赵坚行[3]、张宝诚[4]、张弛[5]等就民机低污染燃烧室的特点、要求、种类、关键技术、难点、国外现状和发展趋势等方面进行了分析和研究,发表了许多公开文献,为我国自主研制大型客机发动机燃烧室提供了技术支撑。遗憾的是在民机燃烧室试验技术系统性分析和总结方面可参考的文献较少,目前仅有2 本公开著作简要介绍了民机低污染燃烧室相关的一些试验技术[6-7]。

为了更好地支撑民机低污染燃烧室的研发工作,作者广泛收集和消化了国内外航空发动机燃烧室试验相关的技术资料,并对民机燃烧室试验技术进行了分析、研究和总结。

1 民机燃烧室研发路径

技术成熟度(Technology Readiness Level,TRL)的概念最早由美国NASA 于20 世纪90 年代提出,是一种系统客观的技术评价体系,用于对某项特定技术在不同发展阶段或关键节点能够达到的成熟度进行衡量,从低到高共分为9 个等级(TRL 1~9)。其中,TRL 1 表示研究并报告基本原理,TRL 2 表示形成技术方案或应用方式,TRL 3 表示关键功能或特性获得分析及试验验证,TRL 4 表示部件或试板在相关实验室环境中得到验证,TRL 5 表示部件或试板在相关环境中得到验证,依次类推,最高等级TRL 9 表示真实系统通过连续使用得到飞行检验。

在民机燃烧室研发过程中,航空发达国家的发动机OEM 厂商(如美国GE 和PW、英国RR 等)和科研机构(如美国NASA、德国DLR 等)基本上均按图1 的技术路线开展燃烧室技术研发和试验验证工作。国内外文献均对此技术路线进行了描述[8-10]。

如图1 所示,研发一款全新的民机燃烧室,通常在TRL 1~2 阶段会提出一个新颖的低排放燃烧室概念性方案,并明确基本的研究方向。在TRL 3 阶段会针对单头部开展试验验证,主要考查燃烧室头部方案的污染排放、贫油熄火、自燃、回火和动态压力等特性。在TRL 4 阶段会针对多头部(扇形或矩形燃烧室)开展试验验证,进一步验证污染排放、贫油熄火,同时重点考查高空点火、燃烧效率和火焰筒壁温。在TRL 5 阶段会针对全环燃烧室开展试验验证,全面考查高空点火、燃烧效率、污染排放、出口温度分布、火焰筒壁温、分级供油和动态压力特性,评估其适用性。在TRL 6 阶段会将全环燃烧室装在发动机核心机或整机上,首次在真实边界条件下进行试验验证,重点考查燃烧室过渡态特性和与涡轮部件的交互作用。在TRL 7 阶段会将燃烧室随发动机整机挂在飞机上进行飞行试验验证。在TRL 8~9阶段燃烧室将定型并进入服役期。

图1 典型民机燃烧室研发技术路线图[8]

Fig. 1 Typical roadmap of civil combustor development[8] 2 民机燃烧室试验技术分析

2.1 单头部燃烧室试验(TRL 3)

在一款新型燃烧室研发过程中,单头部试验时数占比最多,通常占总试验时数的70%左右[11]。其主要原因在于需针对多个不同的头部方案在中小状态下(如发动机的慢车、进场和巡航状态)开展大量的性能筛选试验,重点考查头部燃烧组织方式对点火、熄火、燃烧效率和污染排放的影响,并挑选出具有发展前景的1 或2 个头部。民机燃烧室对污染排放要求很高,头部方案的筛选工作量尤为繁重。如果试验台进气压力和温度允许,还会在大状态下(如起飞和爬升)对挑选出的1 或2 个头部开展进一步试验,考查其燃烧效率和污染排放指标。期间如果进展不顺利,还会反复修改头部方案进行迭代直到满意为止。总之,该阶段可考查除联焰、出口温度分布、壁温外的多项燃烧室性能。

单头部试验件通常可以做成圆筒、矩形和扇形3 种形式。其中,单扇区结构相当于从全环燃烧室切下来一个头部,内部流场最接近全环燃烧室部件,具有较好的代表性,其次是矩形,最后为圆筒形。但从设计和制造难度角度考虑,圆筒形单头部最简单,单扇区最复杂,矩形居中。因此设计单头部试验件时,应从试验关注点、设计难度和加工成本等方面综合考虑选取构型。

对民机燃烧室而言,在单头部上仅开展这些试验还远远不够,可靠性、安全性和耐久性等方面也需同步进行试验考查。为了更好地降低污染排放指数,满足适航取证要求,现代民机燃烧室头部大多采用贫油预混预蒸发 (LPP)技术,但该技术存在自燃、回火和振荡燃烧等先天不足。尤其是现代发动机为了提高推进效率,总压比越来越高,使燃烧室进气压力和温度也越来越高,燃油与高温高压空气预混后自燃的风险也越来越大。为了克服这些不足,需要在TRL 3 阶段就开展自燃、回火及振荡燃烧等试验研究,在头部方案设计上尽量予以克服,避免将问题带到下一阶段。

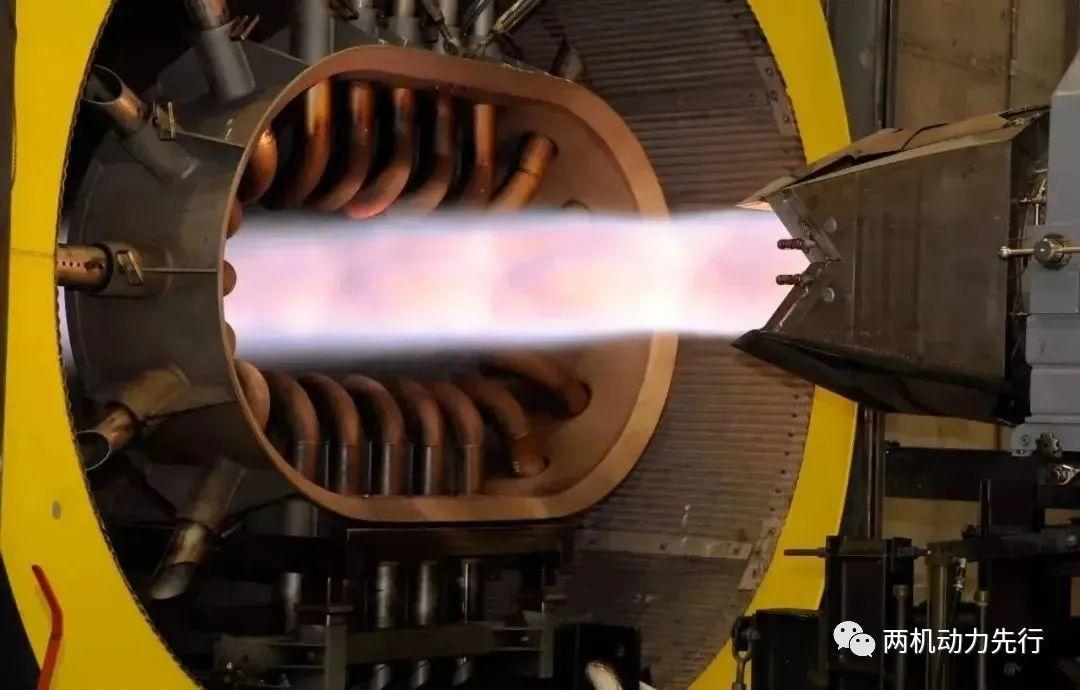

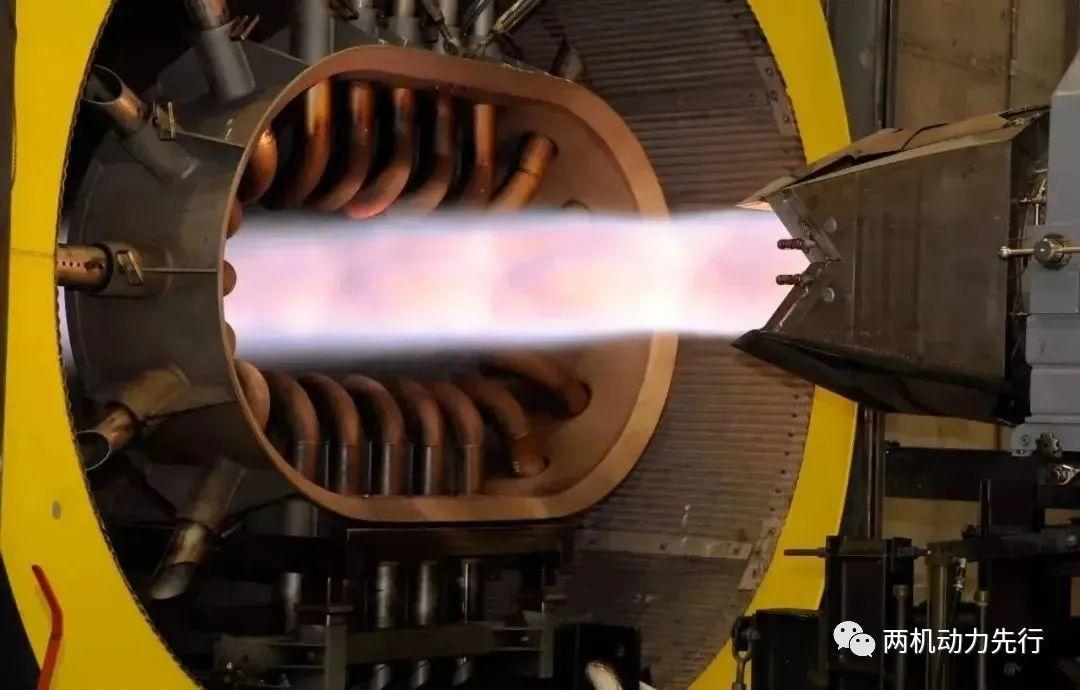

振荡燃烧是民机低污染燃烧室研发上的一大“顽疾”,一旦发生可能会导致燃烧室零部件损坏,影响发动机安全。因此,国外十分重视振荡燃烧的试验研究。美国GE 公司[8]先后建设了2 个可调频燃烧室声学试验台(TCA)来专门测试双环腔预混旋流(TAPS)单头部燃烧室的脉动频率和幅值(图2)。但TRL 3 阶段仅能对振动燃烧进行机理性研究,并不能给出燃烧不稳定性情况的结论,因为其声学边界与全环燃烧室完全不同。

图2 GE 公司可调频燃烧室声学试验台[8]

Fig. 2 Tunable combustor acoustics rig of GE[8]

燃烧室燃料清洁燃烧的关键在于使燃油与空气在燃烧前尽可能快速且均匀地混合。为达到这一目的,就需要喷嘴内部的燃油流道和喷油孔尺寸越小越好[12]。但由于燃烧室进气温度越来越高,喷嘴如不采取热防护措施,其内部流道很容易产生燃油结焦而堵塞,影响正常供油。民机燃烧室具有高可靠性和长寿命的要求,大修寿命通常要求不低于5 000~10 000 次飞行循环。从维护角度考虑,希望喷嘴结焦寿命能与燃烧室大修寿命同步[13]。因此,如何防止喷嘴内部燃油结焦也成为低污染燃烧室一项需尽早解决的关键问题。目前国内外常采用的防结焦措施有喷嘴外壳体与内部采用间隙隔热、内部不同油路互相冷却和分级供油停止后吹扫流道残油等,但无论何种措施都需要开展足够时长的试验进行方案验证。为此,有必要针对单头部燃烧室开展喷嘴热防护试验,考查喷嘴耐久性,尽早克服结焦问题。

美国GE 公司对喷嘴热防护试验工作投入了巨大精力。在研发GEnx 发动机过程中(2004—2006年),GE 公司针对单头部燃烧试验台上的TAPS 喷嘴,开展了50 000 次低周疲劳循环试验和16 000 次以上的吹扫循环试验,最高进气状态达到了4.1 MPa、650 ℃。之后又在整机上开展了2 000 次吹扫循环试验,充分考查了喷嘴的耐久性。

开展以上这些试验,需配置单头部综合性能试验器。这类试验器通常对气源供气流量要求不高(一般在5 kg/s 以内),但气源供气压力和空气加温能力最好能够满足单个燃烧室头部从常温负压到常温常压再到高温高压全状态的试验要求。由于模拟负温需要专门的空气制冷系统,代价较高,而模拟高空负压相对容易(可采用排气加引射器或真空罐抽气),因此开展高空点火试验往往只模拟高空压力,不模拟高空温度[7]。

TRL 3 阶段试验内容偏基础研究,需采用丰富的测试手段。除需配置常规的压力扫描阀、温度扫描阀等仪器来测量试验件气体压力和温度外,通常还配置污染排放、光学、脉动压力和声学测量等系统。

污染排放测试系统用于测量燃烧室出口UHC(未燃碳氢)、NOx、CO、CO2、O2 等气态成分和冒烟情况,系统配置、测量程序和数据处理等需符合国际民航组织(ICAO)和美国汽车工程师协会(SAE)最新规范要求。

光学测试通常包括CCD 高速相机、PIV(粒子图像测速)、PLIF(平面激光诱导荧光)、米式散射、LII(激光诱导炽光)等多种方法和仪器。其中CCD高速相机可用来拍摄点火和火焰传播过程,PIV 可用于测量燃烧室内部冷/热态流场,PLIF 可用于测量燃烧反应区组分浓度,米式散射可用于测量反应区燃油颗粒浓度,LII 可用于测量碳烟浓度。

开展光学测量时需要在燃烧室外壳和火焰筒设置光学观察窗。光学观察窗结构设计需考虑的因素较多,其中保证在高温高压环境下光学观察窗密封良好不漏气、不被油滴污染和避免热膨胀损坏是光学试验成功的关键。国外较成熟的观察窗采用耐高温、热膨胀系数小的石英玻璃,并用空气吹扫其内壁形成一层保护气膜[14](图3)。

图3 RR 公司燃烧室光学测试试验段[14]

Fig. 3 Optical measurement test rig of RR[14] 脉动压力及声学特性测试系统主要用于振荡燃烧试验。由于温度较高,脉动压力测量通常选用半无限长管法,将动态压力传感器与燃烧室本体隔开。 2.2 多头部燃烧室试验(TRL 4)

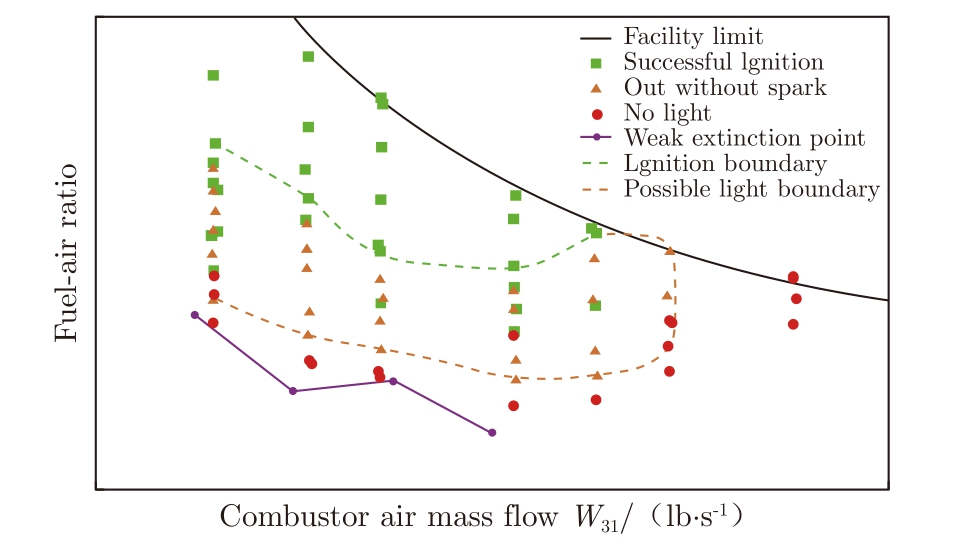

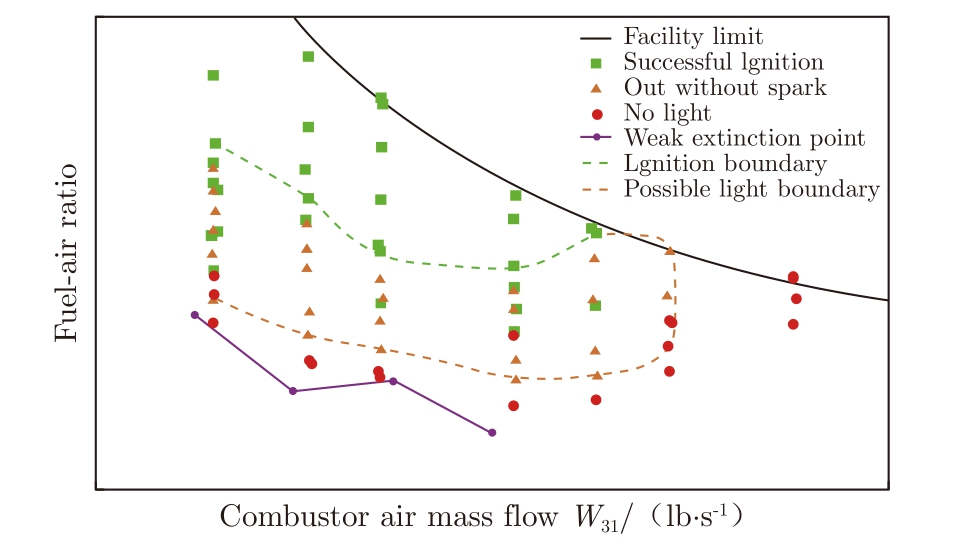

多头部燃烧室试验件以扇形件为主,通常设计为60°~90°扇形,偶尔也有矩形。常取全环燃烧室的3~5 个头部,进出口高度尺寸与真实燃烧室保持一致,带真实的火焰筒和内外环腔,但进口一般不带扩压器。试验内容主要包括冷态流量分配试验、点火试验(含联焰)、慢车贫油熄火试验、起飞–着陆循环(LTO)污染排放试验、出口温度分布试验等,所需试验器主要有燃烧室点火试验器和扇形燃烧室试验器。前者需具备空气制冷能力(−40~−50 ℃)和负压抽吸能力(20~30 kPa),后者与单头部试验器相比,流量较大,一般是其4 倍(约20 kg/s)。 开展对扇形燃烧室冷态流量分配试验,通常直接在点火试验器上(常温常压)采用“堵孔法”分别测定进入头部的燃烧空气、火焰筒冷却空气和内外环腔引气的比例,为下一步开展点火试验时计算进入火焰筒的燃烧空气提供依据。 流量分配试验完成后,可直接开展点火试验(主要包括地面和高空点火试验)测定燃烧室贫油点火边界,观察头部联焰效果。通常从地面常温常压点火开始,逐渐降低进气温度和压力(模拟高空风车状态),最后模拟至9~10 km 的高度,得到如图4 所示的点火边界线图[15]。

图4 RR 公司扇形燃烧室高空点火试验结果[15]

Fig. 4 Sector ignition test results of RR[15] 点火试验完成后,试验件转入扇形试验台上开展热态综合性能试验,测量慢车贫油熄火边界、燃烧效率、压力损失和LTO 规定状态下的污染排放等内容,初步考查出口温度分布和火焰筒壁温分布。期间同步开展分级供油试验,测定不同主副油比例下的污染排放指数。另外,试验件头部端面需布置热电偶用于监测回火,火焰筒需布置动态压力测点用于监测声学振荡特性。 扇形燃烧室试验需注意2 个问题:1)火焰筒侧壁冷却问题。通常扇形燃烧室两边缘侧壁需单独引入冷却空气防止烧蚀,会对边缘头部的流场产生干扰。因此试验过程中应重点关注中间头部的性能表现,边缘2 个头部的性能表现仅供参考(即如采用5 头部试验件,则只有中间3 个头部测量结果有效)。2)高压扇形燃烧室耐压问题。由于扇形燃烧室机匣结构不对称,耐压受到很大影响,压力越高越危险,因此开展全温全压试验存在一定难度。为克服这一困难,常规的做法是在机匣外壁加加强筋来提高强度,但耐压仍然有限。针对更高的压力(如3 MPa以上),一种更好的做法是将试验件放入一个高压舱(图5),使机匣压差减小,提高安全等级[16-17],但同时须面对并解决一些新问题,如燃油总管全部暴露在舱内的高温空气中,必须采取隔热措施等。

图5 扇形燃烧室高压试验舱[17]

Fig. 5 Test plenum for sector combustor[17] 国内外普遍采用多支固定耙测量扇形燃烧室出口参数,但偶尔也有旋转式扫描测量的案例[17],如图6所示。

图6 扇形燃烧室出口扫描测量机构[17]

Fig. 6 Traverse gear for sector combustor measurement[17] 2.3 全环燃烧室试验(TRL 5)

开展全环燃烧室试验主要是为了在燃烧室装入发动机前全面考查其高空点火及联焰、熄火边界、燃烧效率、污染排放、燃油分级、动态特性和出口温度分布等,评估其适用性;同时,与燃烧室耐久性密切相关的火焰筒壁面冷却和热应力也可以充分得到验证和评估[8]。此阶段仍需点火试验器,配置全环燃烧室试验器。全环试验器具有空气流量大(通常为50 kg/s以上)、压力/温度高等特点,建设成本和运行费用都很高(国内运行成本通常为10~20 万元/时)。 全环燃烧室试验内容及过程与扇形燃烧室基本相同。如果设备能力允许,最后可进入到全温全压状态,在真实的压力、温度和流量下考查燃烧室的结构强度和性能指标。 全环燃烧室出口参数测量不再采用固定耙,而是采用旋转移位测量机构,如图7 所示。该机构是全环燃烧室试验极为关键的测量设备,需要在高温高压燃气流的冲刷下连续旋转并持续工作一定时间才能达到360°全场扫描效果。机构的摆盘上通常安装3 或4 支均布的多点热电偶耙或燃气取样耙,测量燃烧室出口的温度场或污染排放。如果是多点独立的燃气取样耙,还可用于出口压力场和温度场测量。

图7 法国DGA 全环燃烧室出口旋转测量机构[1]

Fig. 7 Traverse gear for full-annual combustor measurement of DGA[1] 旋转移位机构测量污染排放时可采用连续扫描,测量出口温度分布采用步进式扫描。燃气的压力和温度越高,工作环境越恶劣;扫描试验越长,对旋转机构和测量耙的耐久性和可靠性要求越高。在单个试验状态下,如采用热电偶测量出口温度场,通常完成360°扫描需要7 min[18],如果采用燃气分析法测量出口温度场则需要1~2 h[7](具体取决于单次旋转角度和燃气分析设备的数量)。在此过程中,试验状态参数要保持较高的稳定性,否则测量结果会出现失真,这对全环试验器的控制系统设计提出了较高的要求。 2.4 试验共性问题总结

在上述3 个阶段中,燃烧室以大量的试验作为验证手段,技术成熟度不断提高(从TRL 3 发展到TRL 5)。虽然几个阶段存在相同的试验内容,但重复试验是十分必要的,因为每个阶段燃烧室构型不同,其性能表现需要反复验证。 单头部试验阶段主要考查燃烧室的点火熄火、压力损失、燃烧效率和污染排放性能;多头部/扇形试验阶段在前一阶段的基础上对上述性能进行重复性验证,同时重点考查点火联焰和出口温度分布;全环试验阶段在之前所有试验的基础上全面验证全尺寸燃烧室的点火及联焰、熄火、压力损失、燃烧效率、出口温度分布、污染排放及动态特性。针对各阶段相同的试验内容,应注意以下共性问题: 1) 开展点火试验时试验件所需的供油量较小,并且随着模拟高度的增加和空气流量的减少,供油量也越来越小(最小可能会低于10 g/s)。为获得准确的油气比,应十分注意燃油流量的调节和测量,并最好配置成熟的高精度燃油流量调节阀和科氏力质量流量计。 2) 开展热态综合性能试验时,进气加温一定要采用无污染的加温方式(如电加温、天然气炉换热加温等),因为空气中的氧气含量会直接影响燃烧室的性能(尤其是污染排放)。另外,进气温度调节不宜过快,温升通常应控制在10 K/min 以内,否则会使加温器下游管道法兰产生较大的应力梯度,造成疲劳损坏[18]。 3) 开展热态综合性能试验时,试验状态尽量要遵循由小到大的原则,即按慢车、进场、巡航、爬升和起飞循序渐进依次试验,防止试验件或试验设备出现无法挽回的故障。另外,燃油喷嘴保护也十分重要,燃烧室性能测试完成后,应将空气温度降至200 ℃以内才能熄火,并建议用氮气吹出喷嘴内部残油,防止结焦。 4) 如果受试验设备能力所限,无法按照燃烧室真实进口参数开展高温高压大状态试验时,可采用等速度准则或郎威尔准则(Longwell)开展降压模拟试验。前者规定空气流量与压力同比例降低,但进气温度和油气比不变;后者规定只要试验器的“L 值”与真实燃烧室的“L 值”相等,即使进气压力和温度不相同,燃烧效率也相等[19]。但燃烧室进口温度尽量要达到真实状态规定的参数值,否则无法得到真实的污染排放数据。 5) 开展污染排放试验时,保持燃烧室进口参数稳定十分重要,尤其是温度稳定性(最好保持在±2 K),因为NOx 的生成量对进气温度特别敏感[20]。另外,燃气取样器出口温度如果低于418 K,UHC 和水蒸气在取样器内部流道中有产生凝结的风险,其测量精度难以保证。因此,如何防止慢车和巡航等小状态下燃气“过冷”是一个很棘手的问题。国外较成熟的做法是采用430~440 K 的高压加温水来冷却燃气取样器[20-22]。 6) 燃烧室动态压力特性(振荡特性)与几何边界条件密切相关,因此只有在全环燃烧室下的表现才最真实。单头部和扇形的振荡特性都不具有代表性,仅能作为参考。 3 国内外试验技术差距

欧美发达国家航空发动机研发起步很早(约20 世纪40 年代),且军机和民机并重、同步发展。我国航空发动机研制起步较晚(约20 世纪60 年代),尤其是民用航空发动机研发,基本上从大飞机立项后才正式开始(约2009 年)。因此国内外燃烧室试验技术差距较大,主要体现在以下几个方面: 3.1 试验压力与温度

总体而言,国外燃烧室试验器压力和温度参数普遍较高,4 MPa、900 K 甚至更高的试验参数在2000 年以前就有许多案例,如美国NASA 的ASCR扇 形 台(6 MPa、970 K) [23]、PW 的X960 全 环 台(4.5 MPa、920 K)[24]和德国DLR 的HBK2~HBK4扇形/全环台(4 MPa、973 K)等。近10 年新建的试验器则达到6 MPa、1 000 K 以上水平,如法国DGA的K11 全环试验器(6 MPa、1 073 K)[21]和美国GE的A20 扇形试验器。据GE 官网显示,A20 不仅是GE 公司自身而且也是目前全球压力和温度参数水平最高的燃烧室试验器。2015 年底该试验器建成时最高试验压力达到了6.95 MPa(1 009 psi),最高试验温度达到了1 089 K(1 500 ℉),最大空气流量达到了54 kg/s(120 lb/s),可用于目前最先进的民用发动机GE9X 的7 头部扇形燃烧室试验。 相比之下,国内与国外在这方面差距较大。近20 年来我国航空发动机科研院所的燃烧室试验器实际能够达到的试验压力、温度普遍停留在3 MPa、900 K 以内的水平,更高压力和温度的试验器十分稀缺,2.5 MPa 以上的高温高压全环试验能力尤为薄弱。直到最近几年个别科研单位才建成了4.5 MPa、923 K 的扇形燃烧室试验器,缩小了与国外的差距。 3.2 测试技术水平

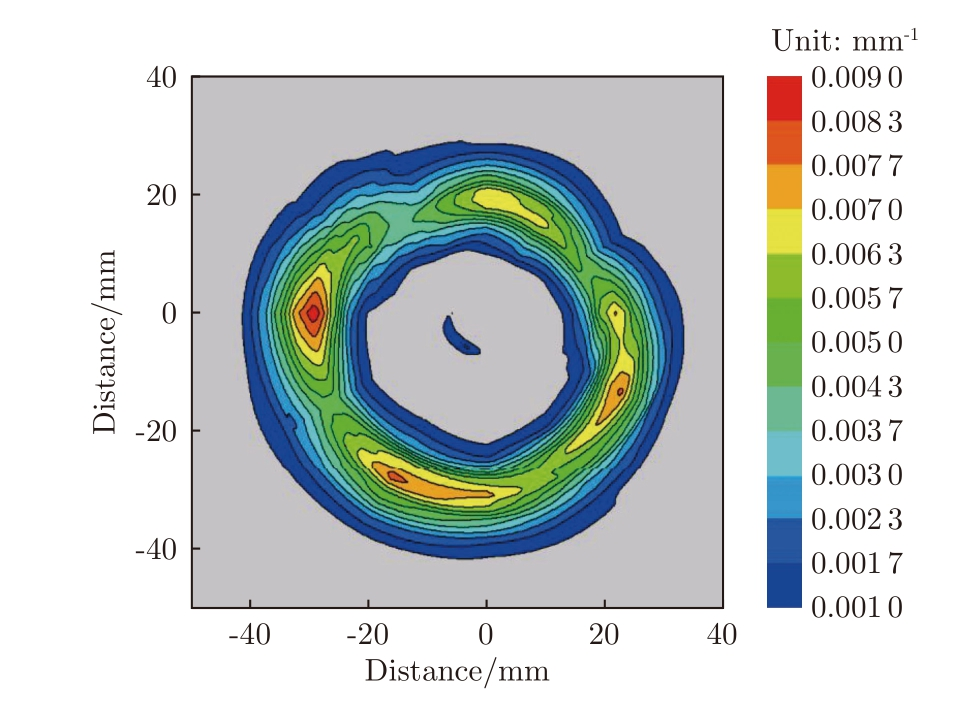

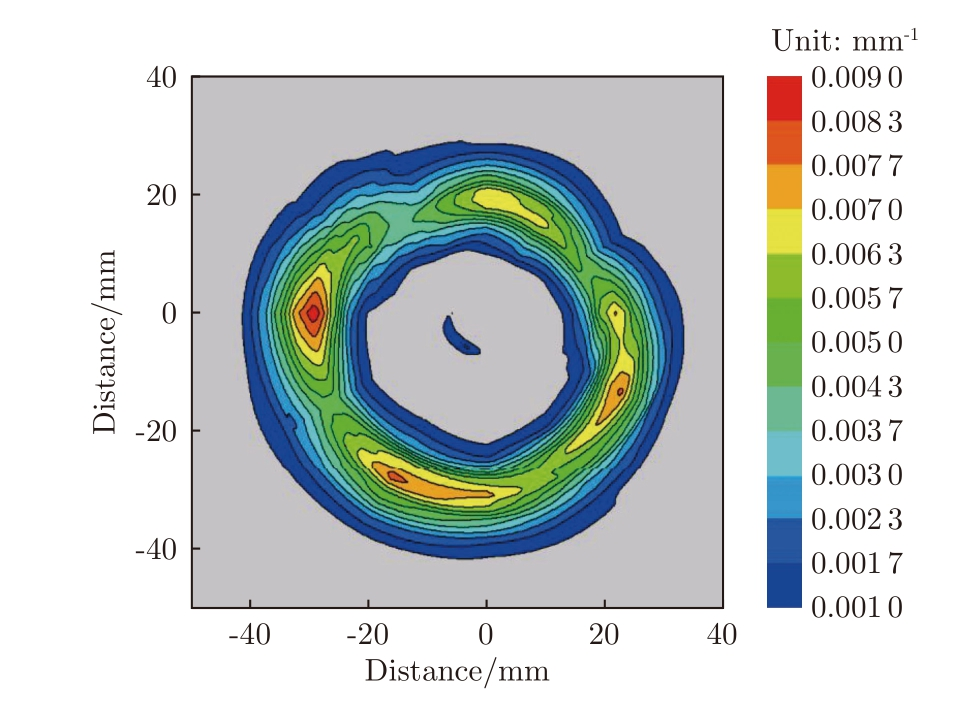

在燃烧室试验气动参数测量方面,国外的测量精度往往更高。约1986 年,PW 公司开展扇形和全环燃烧室试验时,进气压力测量精度就能达到±0.1%,进气温度在260 ℃以内的温度测量精度能达到±0.139 ℃,进气温度在815 ℃以内的温度测量精度可达到±0.56 ℃,出口燃气温度(最高约1 800 ℃)测量精度可达到±0.5%[24],而且具有一定代表性。在国内,燃烧室进气压力和温度测量精度目前还普遍停留在±0.5%的水平;出口燃气温度测量误差受热电偶耙冷却影响较大,测量精度难以达到±1%(偏差±50 ℃以上都有可能)。 在污染排放测量方面,国外科研单位对国际通用的ICAO 和SAE 相关规范十分熟悉,而且及时跟进最新动态,对测试系统的搭建也具有丰富的经验。分析仪器方面,UHC、CO、CO2、NOx 等成分分析仪技术已十分成熟,美国CAI 和德国Simens 生产的分析仪表在国内外应用十分广泛。另外,从文献[25]可知,微粒子测量设备至少在7 年前就已相对成熟,欧美很多研究机构的排放测量系统已广泛配置,相关标准也已颁布(如SAE AIR6241)。在国内,由于军机研制起步较早,而民机起步较晚,国内科研单位对污染排放重视程度不够,在测量规范上对ICAO 和SAE 关注较少,之前一直沿用的是20 世纪80 年代发布的2 份国内标准(HB 6116—1987 和HB 6117—1987),直到2020 年才进行了升版。在民机排放测量方面,目前国内在测试系统搭建和使用维护等方面的经验较少,国产的气体成分分析仪在部分技术指标和可靠性等方面难以满足测量规范的要求。国内已搭建的测量系统均采用国外品牌分析仪,多数系统在样气冷却与保温、传输时间等方面存在一定问题,但依然满足ICAO 和SAE 的基本要求。微粒子测量最近几年才得到关注,国内部分单位虽已具备颗粒物质量和数量的测量能力,但不完全满足最新ICAO 和SAE 规范要求。 在非接触式测量方面,国外科研机构开展燃烧室试验时,光学设备应用较多且使用经验丰富,如美国NASA 在ASCR 台上配置了PLIF、米氏散射、化学发光和拉曼(Raman)等4 种激光测试能力和光学冒烟测量仪,用于单头部和矩形多头部试验;德国DLR 在HBK-S 台上配置了PDPA(相位多普勒粒子)、PIV、PLIF、CARS(相干反斯托克斯拉曼散射)、LII 和拉曼6 种光学设备,用于单头部试验。近几年德国某公司还有采用瑞利散射测量3 头部扇形燃烧室出口流场、压力和温度分布的案例[26]。采用这些光学手段不仅可避免对燃烧室内部流场产生干扰,而且还可以直观地测量或呈现反应区的组分浓度、空间分布和火焰结构等,加深设计人员对燃烧室内部的流动与反应过程的认识,便于设计方案的修改和迭代。而国内目前开展燃烧室试验仍以接触式测量为主,光学仪器方面仅PIV、PDPA 和PLIF 使用较多,其他光学设备由于布置和调试较复杂等原因,目前多停留在实验室阶段,尚未达到工程化应用的层面。对于燃烧室内部的光学测量,国内具有一定的低频低压测试能力,但仍缺乏成熟的加温加压环境下高频诊断和光学试验件设计能力。 在燃油喷嘴雾化试验方面,国外的发动机OEM供应商(如GE 和RR 等公司)已广泛使用美国Enurga 公司开发的激光消光技术和产品(如Setscan)测量雾锥截面的周向浓度分布和径向浓度分布,在计算机中直接生成易于判读的密度云图(图8、9)。而国内还一直沿用喷嘴试验标准(HB 7667—2000)规定的传统机械收集法,存在试验效率低、判读误差大等缺点,直到近2~3 年才开始陆续采购和使用这种光学设备。

图8 Setscan 喷雾分布测量仪[27]

Fig. 8 Setscan patternator of spray distribution[27]

图9 Setscan 测量雾锥截面密度分布图[27]

Fig. 9 Cross-section spray distribution by Setscan[27] 3.3 试验丰富性和前瞻性

国外航空发达国家不仅在燃烧室试验方面经验丰富、测试手段成熟,而且除常规试验项目外,还进行了许多非常规试验,较深入地研究了各种因素对燃烧室性能的影响。例如,为了支撑民机适航取证,法国DGA 在2010 年左右开展了单头部燃烧室吸雨模拟试验,检验了燃烧室的工作稳定性和效率损失[28]。为了加深对点火机理的理解,德国DLR 在2010 年左右采用高速摄像和PLIF 等光学手段研究了高空点火过程中火焰的传播规律[29]。为了研究燃油在喷射时出现相变对喷雾特性的影响,加拿大NRC 在2017 年左右采用米氏散射和PIV 等光学手段研究了压力雾化喷嘴在燃油超高温条件下(755 K)的喷雾情况[30]。 考虑到防止喷嘴结焦、降低污染排放及未来石油资源面临枯竭等多种因素,最近几年国外正广泛进行SPK(合成烷烃煤油)、生物燃油/煤油混合物等各种替代燃料对燃烧室性能影响的试验研究,评估替代航空煤油的可行性[15,31],部分燃料已进入实用阶段。例如,据国外网站Aero-Mag 在2020 年10 月报道,RR 公司将在下一代发动机Ultrafan 验证机地面试验中首次使用100%的可持续航空燃料(Sustainable Aviation Fuel,SAF)。这种低碳燃料已通过适航认证,有望将发动机的CO2 净排量降低75%以上。 在国内,燃烧室试验科目和内容相对比较传统和常规,仍侧重于点熄火、燃烧效率、污染排放和温度分布等性能的验证,对民机燃烧室特有的一些技术问题缺乏足够的试验研究。例如,国内仅开展了少量的喷嘴热防护试验和振荡燃烧机理性试验研究,几乎未涉及燃烧室吸雨试验、加温雾化试验和点火机理试验。对于航空替代燃料的研究,目前国内也开展了一些相关试验工作[32-33],但燃料种类单一(主要为煤基合成燃料),不够全面和深入,离实际应用尚早,与国外差距较大。 4 思考与总结

随着我国大型客机研制工作的开展,国内相关单位从2012 年开始也积极研发配套的大涵道比涡扇发动机,目前验证机已基本达标,正在发展相关型号。在借鉴国外民机和参考国内军机试验技术的基础上,我国民机燃烧室试验技术也取得了较快的发展,国内相关高校和研究所正在开展大量基础理论和关键技术攻关。近几年,国内针对窄体客机和宽体客机燃烧室,除了开展点火熄火、燃烧效率和出口温度场等常规的试验科目外,针对LPP 燃烧室的固有特点还开展了煤油结焦研究试验、稳态喷嘴热防护试验、振荡燃烧研究试验和燃烧室振荡边界摸底试验等,在试验方法上积累了宝贵的经验。燃烧室污染排放测试技术已打破国内局限,基本达到ICAO 和SAE 最新规范的要求。PLIF、CARS 等光学诊断技术也逐渐受到重视,在单头部燃烧室试验中应用越来越多。相关单位对标美国GE 公司和英国RR 公司,即将建成一批与国际水平接轨的民机燃烧室试验器。由于国内民机燃烧室研制经验尚不够丰富,相应的试验技术还存在一些有待填补或加强的地方,如燃烧室吸雨试验技术、循环工况下的喷嘴热防护试验技术、自燃回火试验技术和替代燃料试验技术等。 5 结论与建议

民机燃烧室研制与燃烧室试验密不可分,且大量燃烧室试验主要集中在TRL 3~5 阶段开展。从某种意义上说,燃烧室试验技术水平决定了燃烧室研制水平。民机燃烧室试验技术涵盖试验方法、试验设备、测试仪器、数据采集与处理等多个方面,还涉及光学、声学和动态等非常规测试领域,需要全面发展才能支撑民机低污染燃烧室的研发工作。 目前,国内外燃烧室试验技术仍存在着较大差距。但与军机相比,民机相对开放,对外合作较容易,因此可积极向西方发达国家学习先进技术,在试验器建设、试验方法和测试技术等方面广泛开展的国际合作,取长补短,快速缩短与发达国家的差距,为我国商用大飞机发动机燃烧室研制提供有力的保障,提升行业的发展水平。

论文原文引用: 孟刚, 何敏, 张经纬等. 民用航空发动机燃烧室试验技术分析与研究[J]. 实验流体力学, 2022, 36(05): 34-42.

N.png?imageView2/2/h/336)