即将直播:STAR-CCM+旋转机械气热固声耦合仿真和气动性能优化

导读:STAR-CCM+针对旋转机械提供了非参数化几何自动结构化网格划分工具,耦合流体结构相互作用、气动声学仿真,实现气热固声的耦合仿真,以及在数据计算结果的基础上,通过网格变形直接对叶片外形进行优化,提升气动性能。5月10日19时30分,笔者受邀在仿真秀2023旋转机械设计仿真技术系列讲座的第三期带来《STAR-CCM+旋转机械气热固声耦合仿真和气动性能优化》公开课,欢迎大家报名,详情见后文:

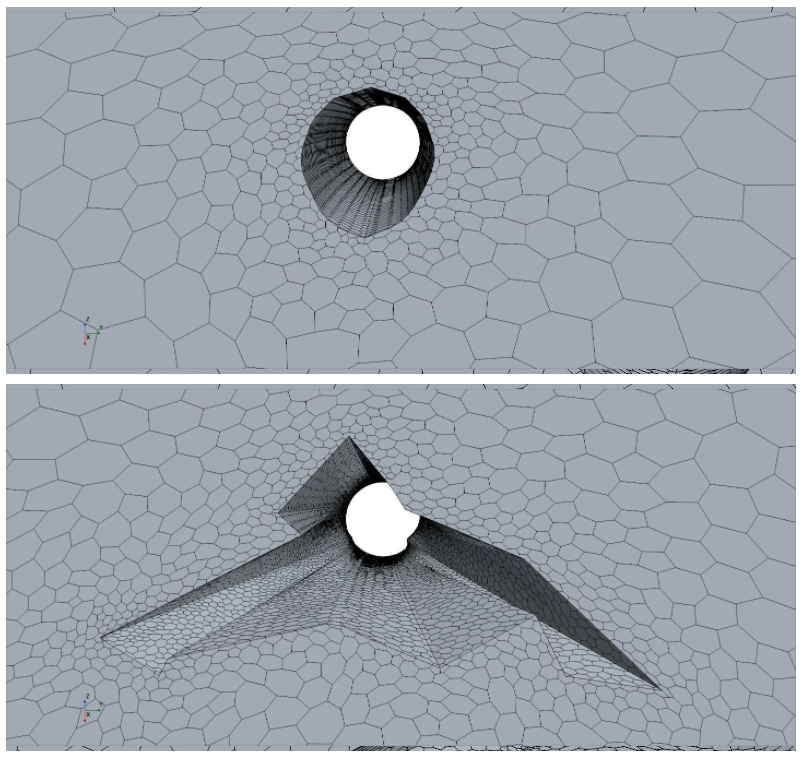

一、旋转机械的网格划分

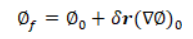

网格类型主要分为结构化网格与非结构网格,在流动方向与网格排列方向平行的情况下,三角形和四面体网格从本质上比四边形和六面体产生更大的截断误差。在与流动方向垂直的方向上存在梯度时,比如边界层流动,面上流体守恒变量 的值计算,采用二阶迎风格式如下:

的值计算,采用二阶迎风格式如下:

(2-1)

(2-1)

在旋转机械中,流动方向是已知的,因此结构化网格会比非结构化网格,在计算精度上有优势。

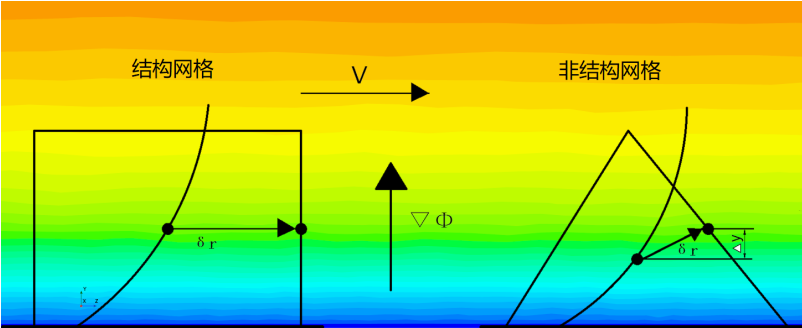

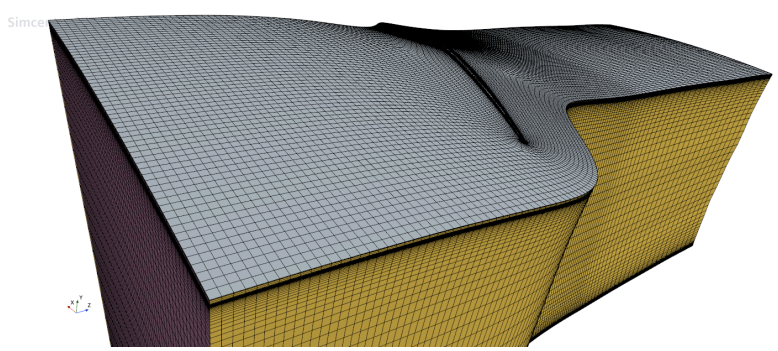

对于一个旋转机械,如果模型是非参数化模型,在STAR-CCM+中,可以采用多面体网格建立非结构化网格,也可以采用STAR-CCM+的涡轮基网格生成器建立结构化网格;就目前主流网格划分软件来说,要对一个非参数化模型,即只有几何模型,没有几何参数数据,自动进行结构化网格划分,只有STAR-CCM+能实现。

非结构网格

结构网格

二、流热固声耦合

流体结构相互作用 (FSI) 是指一种耦合的表面问题。从流体传递到固体的信息是流体压力和拉力,它由流体压力和壁面剪切应力组成的。此传递发生在耦合壁面边界(流体-结构交界面)上;从固体传递到流体的信息是固体的变形,尤其是流体-结构交界面的变形。

耦合方式:

4、双向耦合

解耦:固体变形不会影响流体且流体拉力也不会影响固体的情况视为解耦,不存在任何方向的信息传递。

流体到固体的单向耦合:固体变形对流体的影响可以忽略不计,则耦合可视为流体到结构单向耦合,信息被视为仅按从流体到结构的方向传递,可以认为流体模型是独立的,而固体模型与流体拉力存在关联。

固体到流体的单向耦合:流体拉力对固体的影响可以忽略不计,则耦合被视为结构到流体单向耦合,信息仅按从结构到流体的方向传递,可以认为固体模型是独立的,而流体模型与固体变形存在关联。

双向耦合:双向耦合 FSI 是指从流体到固体和从固体到流体的双向交换数据,即流体拉力使得固体产生变形,而固体变形又使流体的流道发生变化,双向耦合要求并行求解策略。

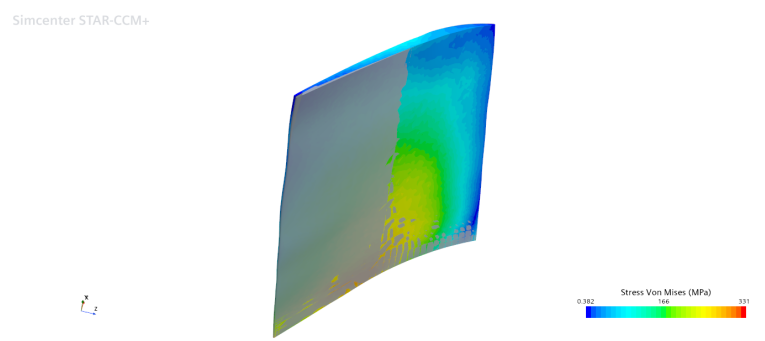

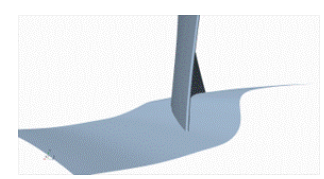

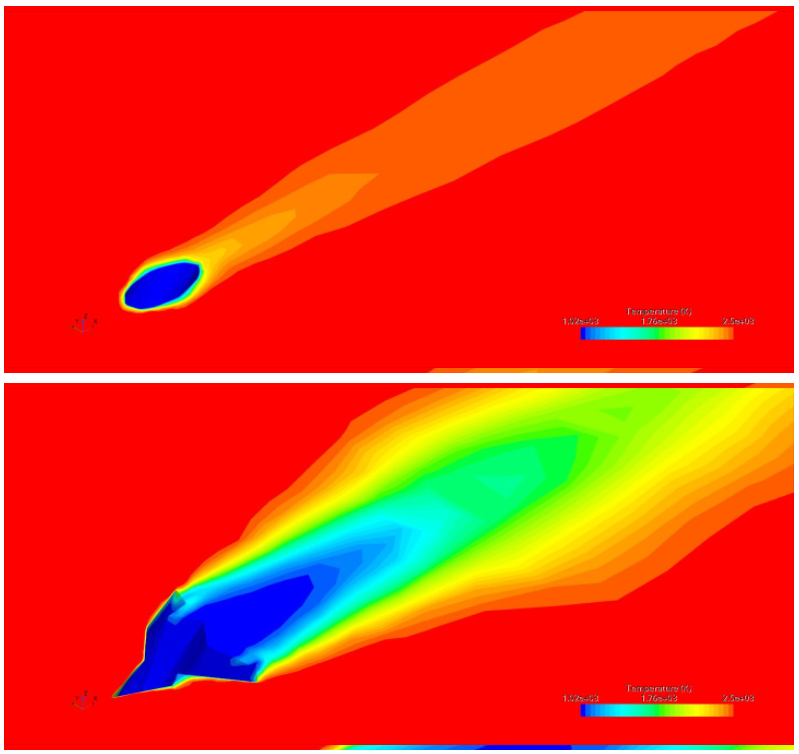

如图为叶片在气动力和热应力作用下产生的变形,在STAR-CCM+中,对流体域采用有限体积法进行求解,对固体域采用有限元法进行求解,流体和固体交界面通过数据映射进行数据传递,在每个迭代步,都能进行数据传递,实现强耦合。

对于气动声学的计算,STAR-CCM+提供了FW-H远场声学模型,以及大涡模拟直接噪声计算等多种声学模型,气动声学的计算还能与流固耦合模型结合使用,进行气热固声的耦合仿真。

声压波动

声压与频率的关系

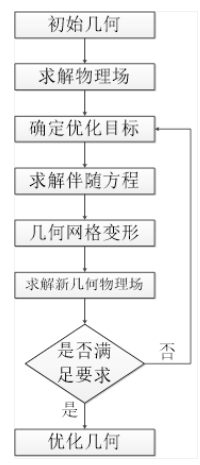

三、气动外形伴随形状优化

在STAR-CCM+中有两种方法对气动外形进行优化,一种是参数化优化,另一种是伴随形状优化。其中, 伴随形状优化使用伴随灵敏度根据用户自定义成本函数(Cost Function)衍生出优化的形状。例如,优化的管道形状可降低管道中的总压降(成本函数)。伴随形状优化的工作流如图。

本案例采用对Rotor 37叶型进行优化,以提高叶片性能。转子叶片优化先进行初始流场求解,获得流场之后确定优化目标函数,为获得寻优方向,需求解优化目标函数对叶片的微分,即敏感性,计算方法采用伴随法,根据获得的敏感性利用自定义函数通过控制点控制网格变形改变叶片型面,最后求解新叶型的流动控制方程,计算出优化后的流场,根据目标函数是否满足预期要求再决定是否继续优化。

叶片优化的目的是降低流动损失,例如激波损失、二次流损失等,因此将效率作为优化目标。

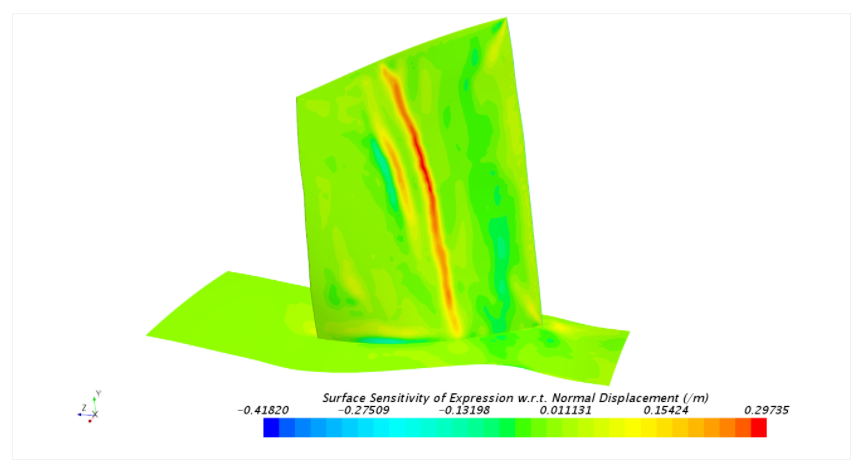

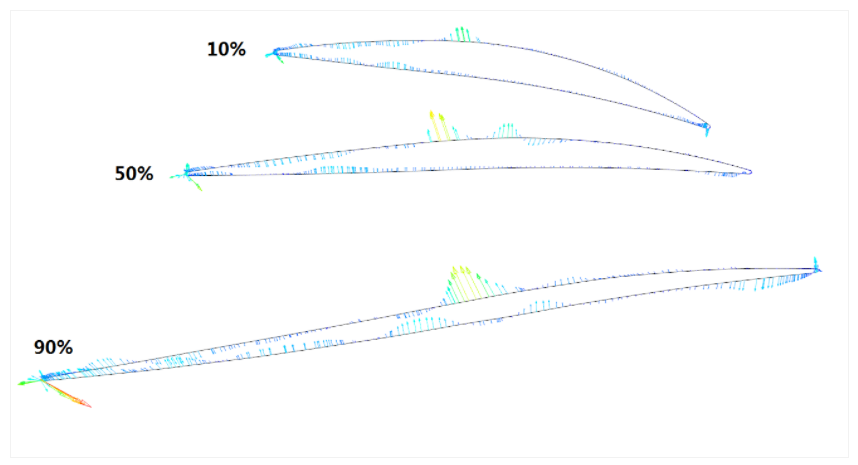

在获得三维流场之后;求解伴随方程得到目标函数对型面的敏感性,如图。

箭头方向代表使目标函数增大的叶片型面变形方向。

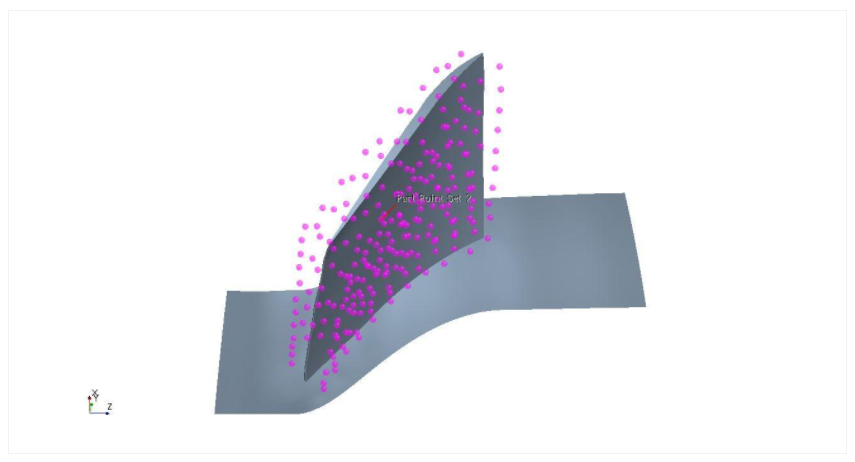

压气机叶片是基于有限体积法对流场进行求解,网格的离散使梯度变化通常是不连续的,如果直接对叶片网格节点进行调整会导致型面变形量过大,不光滑,因此需要设置控制点,通过移动控制点的方式,使相应的网格节点的空间坐标发生变化,从而实现网格的变形;

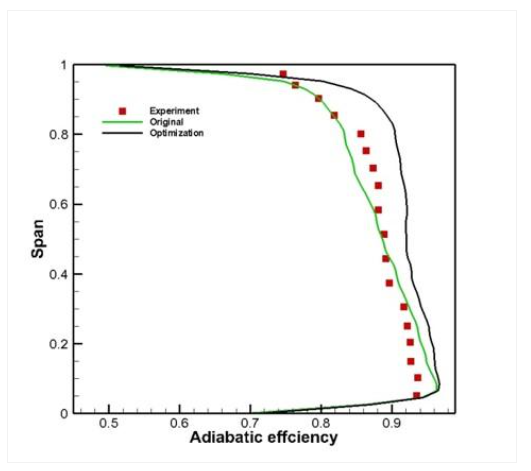

压气机叶型优化后,效率提升4%,如下图。叶片优化使得叶片中部负荷前移,激波位置延后,减少了激波和附面层之间的干扰,从而改善了激波后的流动。此外,叶片优化也降低了叶片后部的负荷,进一步改善了叶片后部的流动状况。

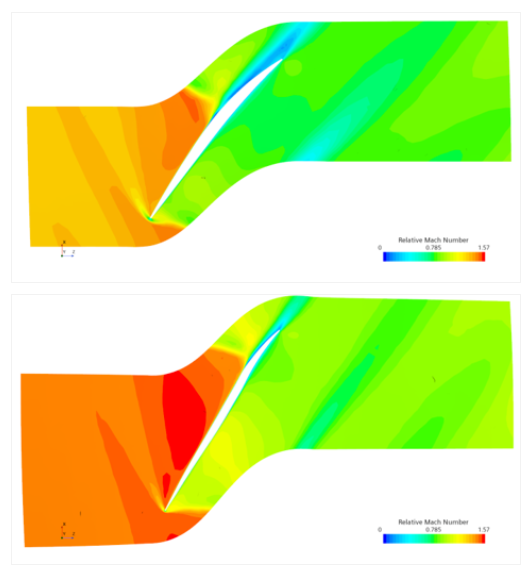

优化前后叶片相对马赫数如下图,可以看出优化后尾缘分离区明显减小。

伴随形状优化还可以用来进行非轴对称端壁造型,如下图,以改善端区流动,提升效率。

四、气动外形参数化优化

STAR-CCM+提供Design Manager设计探索模块,能够对参数化模型,通过改变结构参数值,构建不同参数组成的模型,通过遗传算法、模拟退火法等优化方法进行优化。

例如,对旋转机械中航空发动机的涡轮叶片气膜孔进行参数化优化,对气膜孔建立参数化几何,通过优化参数组合,大幅提升气膜效率。

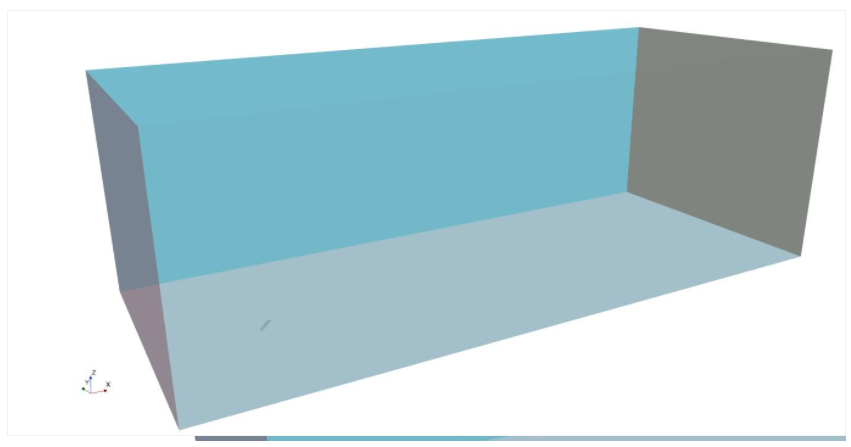

计算模型如下图

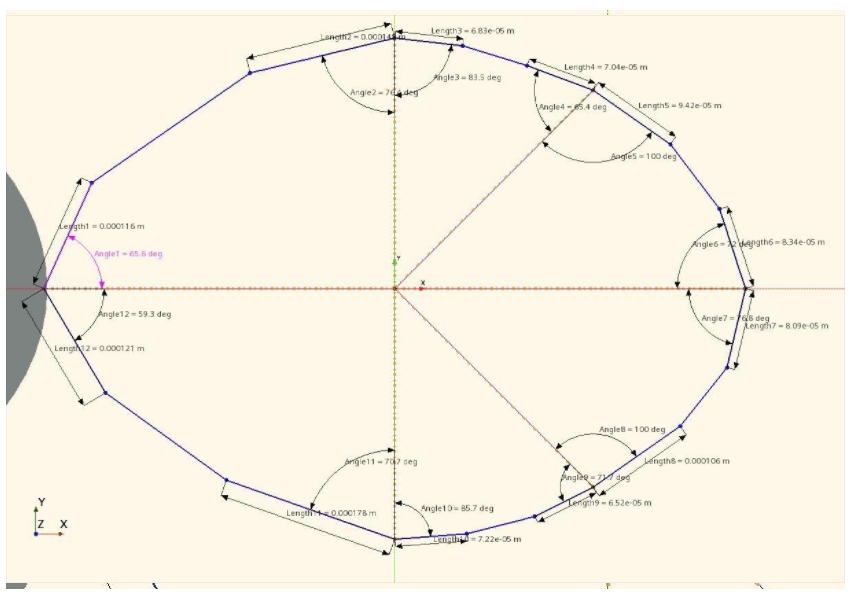

孔型参数化如下图

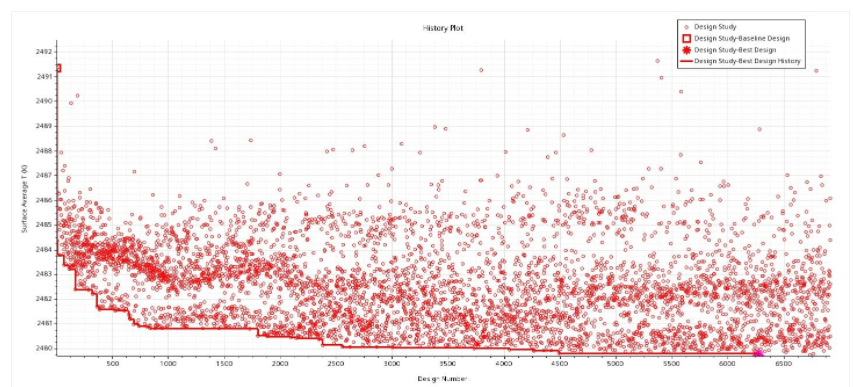

优化历史曲线图下图

优化前后孔型如下图。

优化前后气膜覆盖效果如下图,气膜覆盖效果大幅提升。

为了帮助读者朋友更好的理解和掌握STAR-CCM+旋转机械气热固声耦合仿真和气动性能优化能力,仿真秀2023旋转机械设计仿真技术系列讲座第三期将带来公开课。让大家了解旋转机械的计算方法,对旋转机械的多学科耦合方法有深入的认识,知道多学耦合的流程和要点;并了解旋转机械的气动外形优化方法有哪些,各种优化方法的特点以及适用范围。

以下是直播的安排:

旋转机械设计(三):STAR-CCM+旋转机械气热固声耦合仿真和气动性能优化-仿真秀直播