航空铝合金残余应力检测应用现状

航空结构件品种繁多、形态复杂、选材各异,而引起加工变形的原因与毛坯的材质、零件的几何形状以及生产条件等众多因素有关,是一个典型的复杂系统制造问题。

正因为影响因素的复杂多样性,使之成为现代飞机制造中的瓶颈之一,也是国际上长期关注而又待解决的世界性难题。

国际上对航空结构零件加工变形的研究一直非常重视,数十年来,美、法、俄、德、日等国家航空航天局及有关研究机构与大学进行了长期不懈的研究。并从航空构件毛坯成形、热处理与机械加工各个制造环节,研究加工变形机理,指出残余应力是导致加工变形的首要因素。

为了控制加工变形,首先控制航空结构件毛坯的残余应力水平;同时深入研究加工变形的工艺控制和安全校正等问题,并采用高速加工技术来控制加工变形。但作为涉及航空、航天与军事的关键技术,国外对其成功的经验秘而不宣,并施加了严格的知识产权保护措施。

在波音飞机的转包过程中,我国技术人员曾多次试图与波音公司专家讨论飞机零件数控加工的变形问题,但均因保密而遭拒绝。

目前,国内经过多年研究及验证,初步得出了整体构件发生加工变形的三大因素:

1、毛坯残余应力的释放

(1)毛坯(锻、铸、钣、棒等)经过热成形后,冷却过程中产生内应力,切削后内应力重新分布引起变形;

(2)毛坯本身的不平整误差,将反映在加工后的零件上;

(3)零件经切削后,截面尺寸和形状变化也会导致内应力分布的变化,从而引起变形。

2、切削热与切削力引起的变形

(1)切削热:在切削过程中,为克服材料的弹性变形、塑性变形和刀具与工件之间的摩擦所做的功,大部分转化为切削热,造成零件各部位温度不均,使零件产生变形;

(2)切削力:刀具的切削分力,使零件表面在弹性恢复后产生不平度;

(3)残余内应力:加工后的残余内应力重新分布,将使加工好的零件变形。

3、工件的装夹变形与回弹

(1)因薄壁零件刚性差,加工时夹、压的弹性变形将影响表面的尺寸精度和形状、位置精度;

(2)因夹紧力与支承力的作用点选择不当,会引起附加应力。

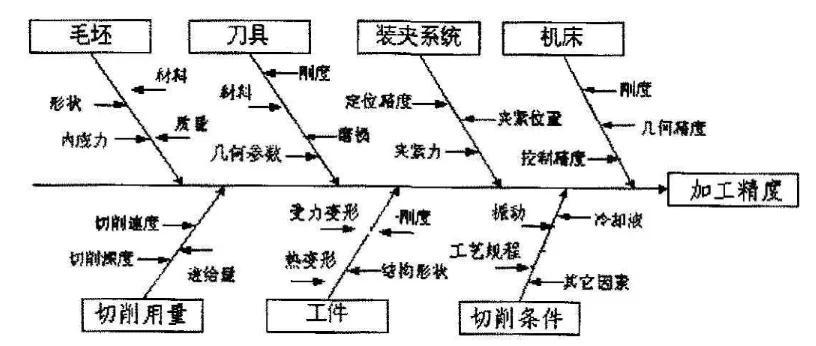

图1-1 影响航空结构件加工精度的因素

除了上述原因外,机床、工装的刚度,加工环境的温度,刀具的磨损,零件冷却散热情况等等对零件的变形也都有一定的影响,图1—1较为详细地列举了影响航空整体结构件加工变形产生的各个因素。

残余应力对铝合金构件的强度、疲劳寿命、抗应力腐蚀性能和结构尺寸稳定性都有很大影响。

(1)残余应力对材料静强度的影响

若具有残余应力的构件承受外载作用,则构件的实际应力为残余应力与工作应力之代数和,这相当于改变了应力一应变曲线。因此,拉伸残余应力将降低拉伸屈服极限,提高压缩屈服极限;而压缩残余应力效应则相反。若合成载荷超过材料的屈服强度,即发生塑性变形,残余应力将松驰。如果材料的屈服比a。/0b很大,其塑性变形容量很小时,必须考虑残余应力对静强度的影响。

(2)残余应力对疲劳强度的影响

人们习惯上认为,压缩残余应力能显著提高构件的疲劳强度,而拉伸残余应力会降低疲劳强度,因此在实用中往往通过表面强化处理引入压缩残余应力,从而有效地提高疲劳强度。实际上,残余应力对疲劳的影响因条件和环境的不同而改变,它与材料的性能和外载形式、残余应力分布及在应力交变过程中的稳定性等因素有关,正确估算构件的疲劳寿命是工程界有待解决的问题之一。

(3)残余应力对腐蚀开裂的影响

当材料处于静应力作用下,在腐蚀性介质的环境中经历一定时间后就发生开裂,并扩展到整个截面而破坏,这就是应力腐蚀开裂。拉应力和腐蚀介质共存是应力发生开裂的必要条件。在应力腐蚀开裂问题中,残余应力的作用与载荷应力相同,残余拉应力的存在使腐蚀速度加速,而压缩残余应力的效应则恰恰相反,因而可以防止和降低应力腐蚀开裂。作为防止应力腐蚀开裂的常用措施有表面滚压、喷丸或氮化等,其原理都是使构件表面产生残余压应力。

(4)残余应力对构件加工精度与尺寸稳定性的影响

工程构件在热处理和锻压成形过程中往往存在非常大的残余应力场,若进行机械加工,随着材料的不断去除,被切除材料内部的残余应力将得到释放,剩余材料的残余应力重新分布直至达到内力平衡,从而导致构件变形。同样,构件在使用过程中受到外力、温度等因素作用时残余应力将发生松驰与再分布,则能破坏构件的尺寸稳定性,这也是工程界有待解决的问题之一。

有关残余应力的测定以及对材料性能影响的研究日益为工程技术界重视。世界界各国数十年来投入了大量的人力与物力进行了长期不懈的研究。从20世纪30年代发展至今,已形成了数十种残余应力测试技术与方法,比较成功地解决了大量的工程实际问题。然而,现有的残余应力测试理论、技术、方法与设备等各方面都已难以满足工程实际的迫切需要。

首先,现有的残余应力测试理论、技术与方法都是基于弹性力学各向同性、线弹性与二维均匀分布应力场的理想假设,这与工程实际问题普遍不符,实际上,材料及其制品内部的残余应力一般是三维状态。

其次,现有的各种残余应力测试技术仅适合于测试简单构件表面或浅表层的残余应力,难以用于测定复杂结构件与厚壁件内部的残余应力。

再次,迄今为止,国内外尚无人研究如何建立包括构件表面与内部整个残余应力场的普适模型,用来系统地分析与判断残余应力对于材料性能的影响。

有关研究报告指出,航空结构件内部残余应力是引起零件变形的主要原因之一。因此,最大限度地提高航空铝合金结构件内部残余应力的测试精度与可信度,直接影响到定量评估残余应力对强度、寿命及尺寸稳定性影响的可信度与准确度。为了有效地评估各种航空结构件残余应力分布与应力消除工艺的实际效果,必须具有精确的残余应力测试技术。

中子法与同步衍射法是测定工程零部件内部的残余应力的理想方法,但我国缺乏该方面的实验设备,检测技术应用不够成熟;

剥层法与割缝法虽然也能测定内部残余应力,但只能测形状简单零件单(双)轴向应力;

X射线法与钻孔法是目前国内最常用的残余应力测试技术。钻孔法可用于测定零件浅表层深度二维残余应力场。

X 射线法原本测定零件表面的残余应力,若辅之以剥层法或化学蚀刻法,也可测定零件内部的残余应力分布。但是由于蚀刻非常耗时,蚀刻层深度精度与蚀刻区域的几何形状均难以控制,最大蚀刻深度也有限,因此,这最常用的两种办法需要大量实践经验与操作。

关于残余应力检测技术,可以查看以往文章:残余应力检测技术汇总

事实上,残余应力引起工程结构件变形与尺寸不稳定性的现象普遍存在,但长期以来,行业内竟出奇地保持沉默。

究其根源,一方面国内外对残余应力引起加工变形与尺寸不稳定性的机理分析、预测与控制等相关理论缺乏系统研究;另一方面,构件中的残余应力是引起其尺寸不稳定性以及加工变形的根源之一,但仅是提供一种引起尺寸不稳定性的潜在因素,实际加工变形,不仅跟残余应分布形式与大小有关,还与零件形状与尺寸、机械加工艺参数、加工顺序与走刀轨迹等等一系列因素有关。因此很多企业往往根据经验解决变形,并不愿意在残余应力研究上投入精力,这也是我国在加工变形控制方面略有欠缺的地方。残余应力的检测及控制,值得制造业长远的关注与研究。

文章摘抄改编自:《航空铝合金残余应力消除及评估技术研究》,作者:王秋成