看看目前新颖的电流采样方案

这些天天气不咋地,冬天反而阴雨不断,让人工作之外也感到有点忧愁,看来要喝点酒放松下。

电流采集相关的产品与技术都在不断迭代更新,截至目前为止,和大家一起看看都有什么样子的新产品或方案出现。

零温漂SHUNT

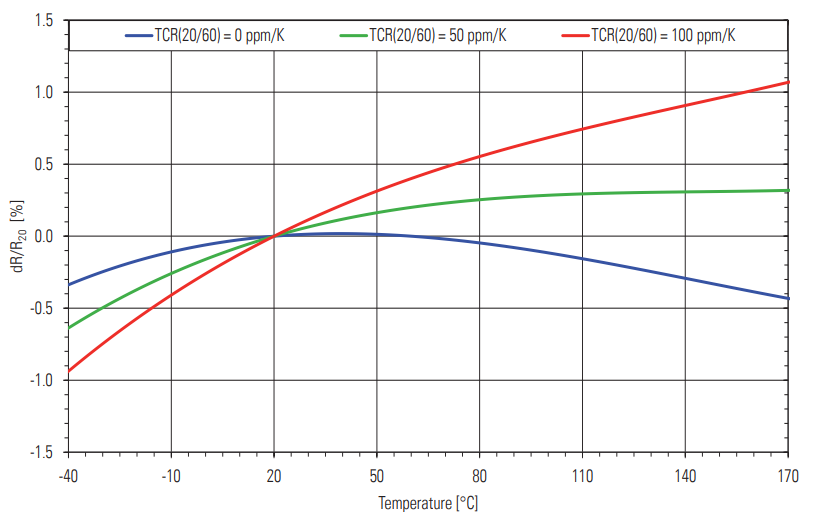

目前绝大多数使用的SHUNT都需要做温度补偿,之前有篇文章介绍过分流器方案影响采样精度的一些主要因素,其中TCR就是一个重要因素;比如下图,来自于ISA的BAX系列某款SHUNT的TCR曲线,其最大温漂为+100ppm/℃,如果温度升高100℃,那么阻值变化就为1%,所以这个变化是容忍不了的,需要做温度的修正。

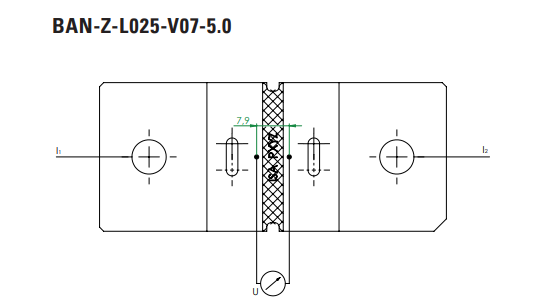

但是主流SHUNT厂家也推出了一种“零温漂”的SHUNT产品,比如ISA的BAN系列中的V07产品,通过改善合金材料与结构特征实现低的温漂,其TCR最大为±20ppm/℃;下图为其结构特征,我们发现在其中间左右两端开了两个腰型孔,然后采样点位置需要布置在两个孔内侧位置,这些变化要组合在一起共同实现零温漂。

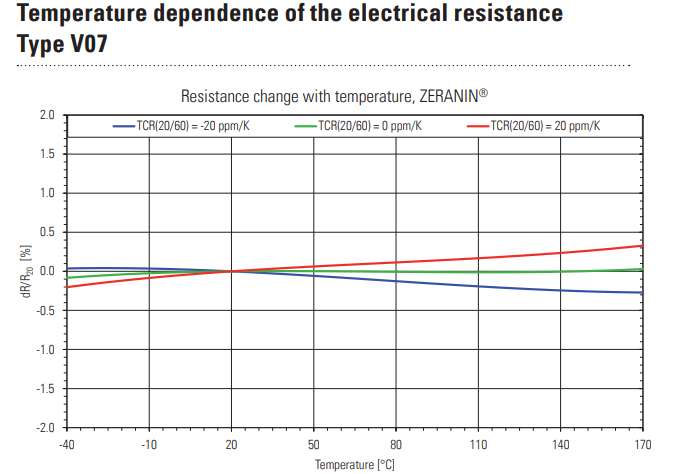

下图为它的TCR曲线,还是按照温升100℃计算,其最大阻值变化为0.2%,真的很好了。

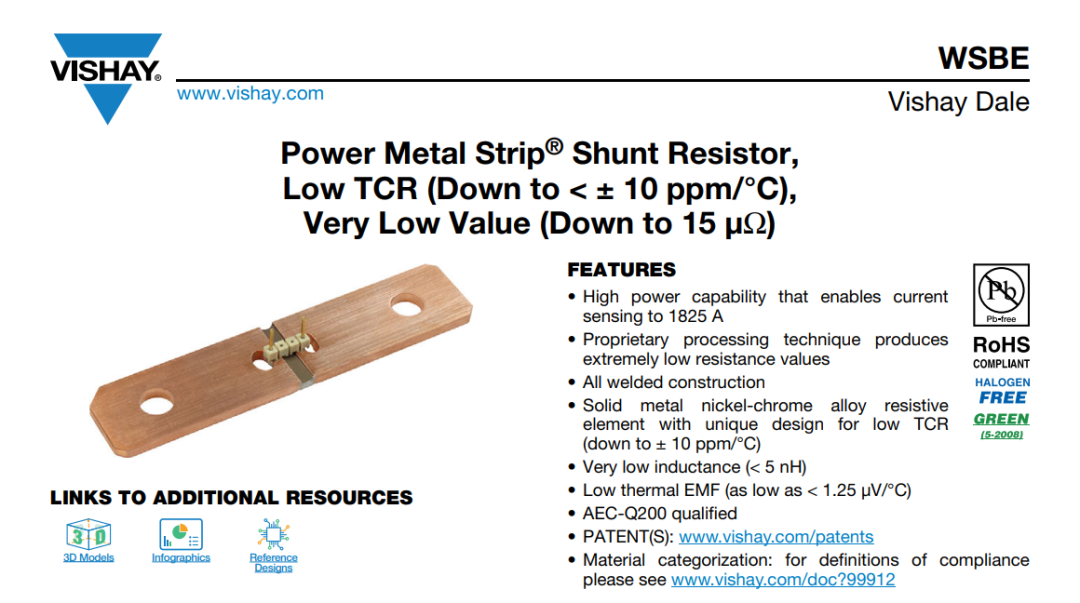

再看下VISHAY类似的WSBE系列的产品,其标称的TCR最大为±10ppm/℃,通过观察发现其本体上在中间也开了两个孔,然后对外采样位置也通过固定位置的插针或连接器连接;CYNTEC也有类似高精度产品。

如果厂家再提供一下R25初始阻值,那么零温漂的SHUNT确实可以不用做任何修正就可以满足BMS的绝缘大多数精度要求,而且NTC也可以不用了,不过ADC等电路的相关误差需要再评估下。

高精度开环霍尔

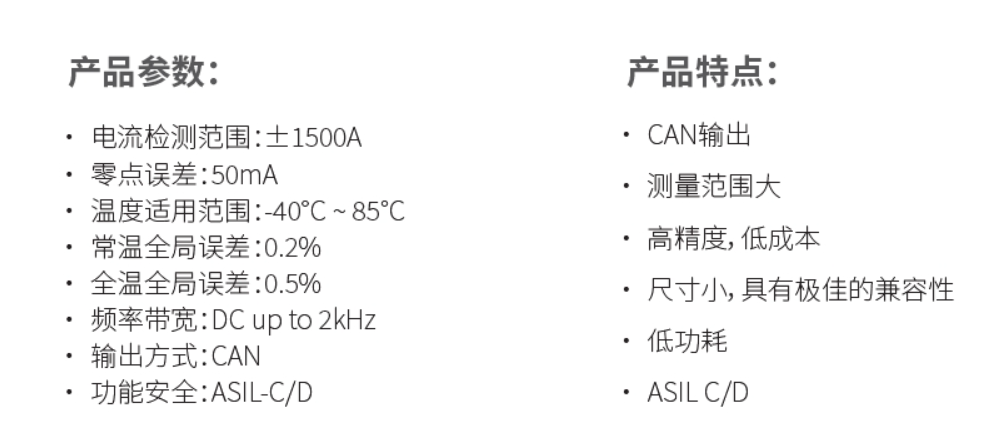

目前也有厂家在推一种高精度开环霍尔传感器,如下图(来自于珅斯电子),外观上看,它集成了一部分铜排在产品内(单纯的铜排,无SHUNT合金);传统的开环霍尔精度不高,一般为3%左右,但珅斯产品内部采用了其特有的校准补偿方案,精度可到达很高。

下图为珅斯官网上的产品参数介绍,对外是数字量输出,可以看到其采集精度标称可以媲美SHUNT方案了;更多信息,可能需要大家实测一下。

SHUNT与霍尔集成一体

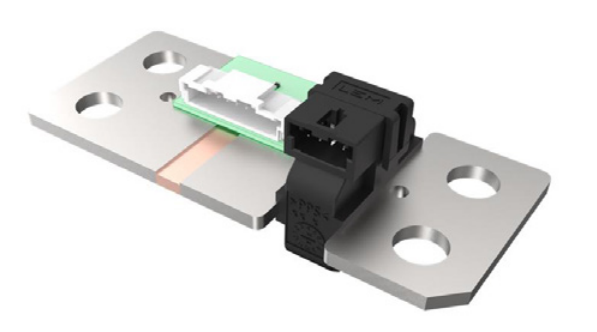

为了实现更高的功能安全等级,目前市场上也出现了一种SHUNT与HALL集成的方案,下图为LEM的HSU03产品,从产品形态上来讲,它是在普遍的SHUNT产品上又增加了一路开环HALL采样,SHUNT实现高精度采样,开环霍尔实现一般精度做冗余采样;CYNTEC等厂家也有类似的产品。

这种方案在SHUNT上开了一个窄口,用来放置HALL磁芯与采样电路,相对同尺寸的单纯SHUNT来讲,发热会更加严重,当然,这个需要从整体评估产品可用性了。

BDU集成式SHUNT

为了节省成本、提高可靠性,工程师们在不断地想办法,比如将BMS集成到BDU中,节省一些线束、连接器的成本;目前SHUNT就有一种使用浮动连接器的连接方式,具体为SHUNT小板上使用插针,然后BMS控制器上使用浮动的连接器,二者直接对插连接,节省了二者之间的线束与一对连接器,这种方案依托于BDU集成技术,已经在很多主机厂批量供应了。

总结:

这篇文章断断续续写了好久,最近遇到些事情,熬一熬;以上所有,仅供参考。