结构变形监测与三维实时渲染

以前做结构试验的时候我常常想,如果我们采集的数据能实时渲染成像有限元软件那样的云图就好了,这样我的仿真和试验对比起来更加直观方便。

本文就以机翼静力试验为例,对如何实现数据采集过程的三维渲染以及可能的数字孪生方向,做一个探讨。

机翼2.5g静力试验。图来源:《Static Loads Testing of a High Aspect Ratio Tow-Steered Wingbox》

机翼变形数据采集方法

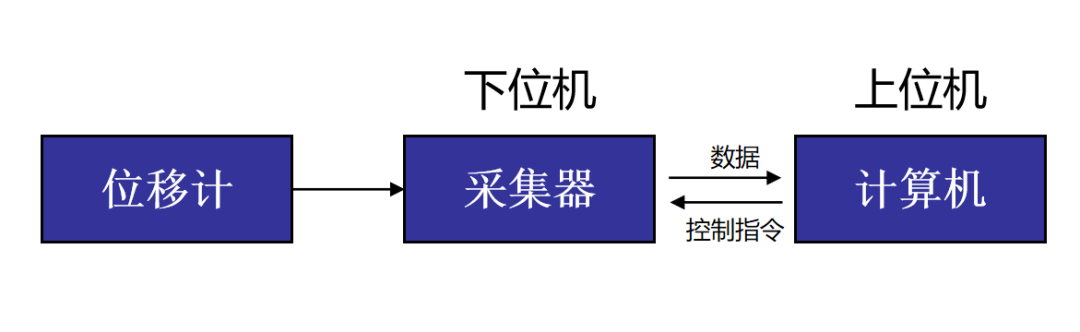

以位移为例,目前大家用的比较多的方法是将位移计接到采集器上,然后采集器和电脑连接,实时回传数据到电脑端的测控软件。流程如下:

我们想自己完成三维实时渲染,就需要我们自己和采集器进行通信,从而掌握数据的实时控制权,而不是借助厂家封装好的软件。也就是说我们要自己编写一个上位机软件。

采集器通信方法

不同厂家的设备通信方式不同,用的比较多的有:

(1)TCP(含Modbus TCP):设备和计算机通过网线连接,创建TCP连接后,用指定的指令或者“报文”实现“开始采集”、“停止采集”、“接收数据”等功能。

(2)串口:设备和计算机通过USB连接,通过识别串口连接,通信方法与TCP类似。

一般我们购买采集器的时候,厂家都会提供通信指令,这个不复杂。比如东华测试的采集器,我们用的比较多,也比较稳定。

东华测试的多通道采集器

工作室自编的串口通信软件

工作室自编的串口通信软件

很多采集器是支持LABVIEW的,LABVIEW用起来也比较简单,但是考虑到我们要做三维渲染,还是要自己写通信模块。实际的通信基础代码也就几十行,数据采集软件编写的难点从来不在通信上。它的难点主要集中在:设计合理的配置信息,保证通道和测点的对应性;高频采集的数据快速处理;数据采集过程中,曲线以及其他可视化的同步渲染;设计合理的数据结构,保证物理量-通道-原始数据-处理后数据流转便捷通畅。

数据融合方法

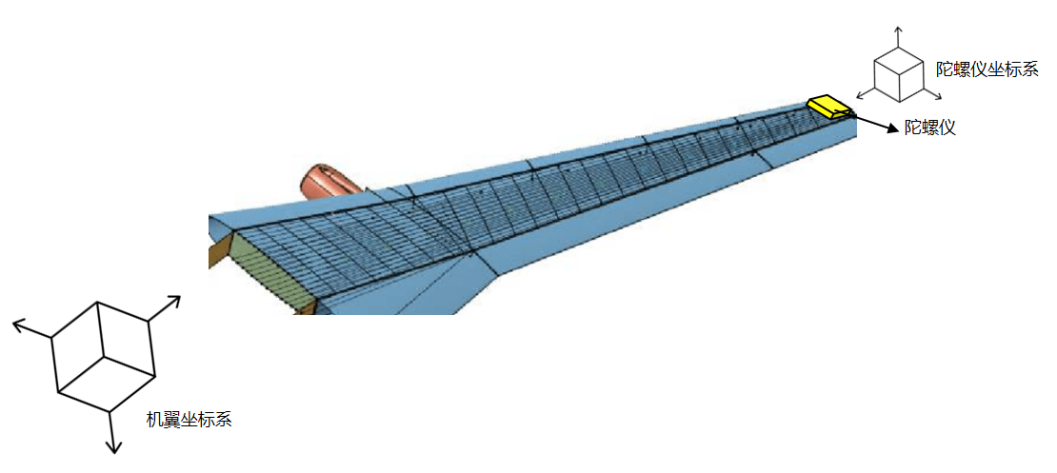

目前摄影测量、高精度陀螺仪等新的测量技术已经开始应用于结构试验,这些设备自身的测量坐标系与机翼坐标系不同,测量的位移结果就需要做坐标系转换。

可以借助第三方测量设备(单相机、跟踪仪等)完成全局坐标系构建,将传感器和机翼坐标结果都统一到一个坐标系中。通过超过三个公共点就可以建立转换关系,为了提升精度,可以布置多个公共点,通过配准算法完成转换。

插值方法

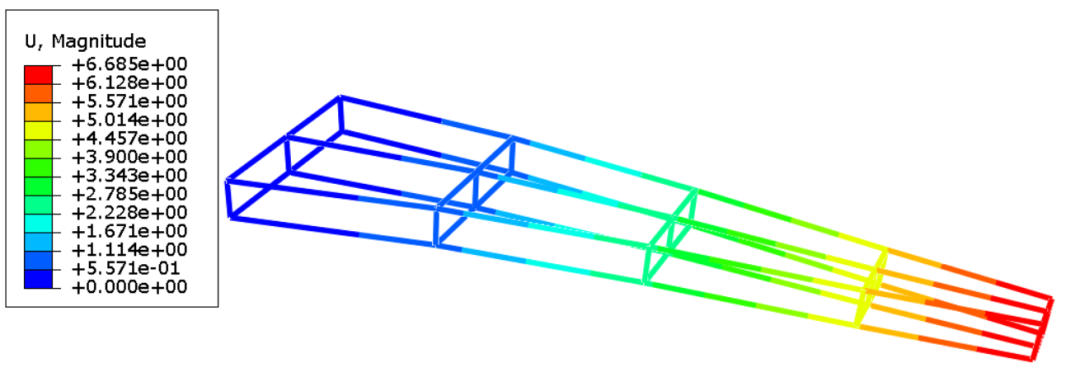

实际测量中,布置的位移测点是有限的,我们不可能得到机翼上所有点的位移。这就存在如何用少量测点插值出整个翼面位移的问题。

可以选用的插值方法也很多,比如径向基函数方法、梁模型方法等,集成到实时渲染模块即可。

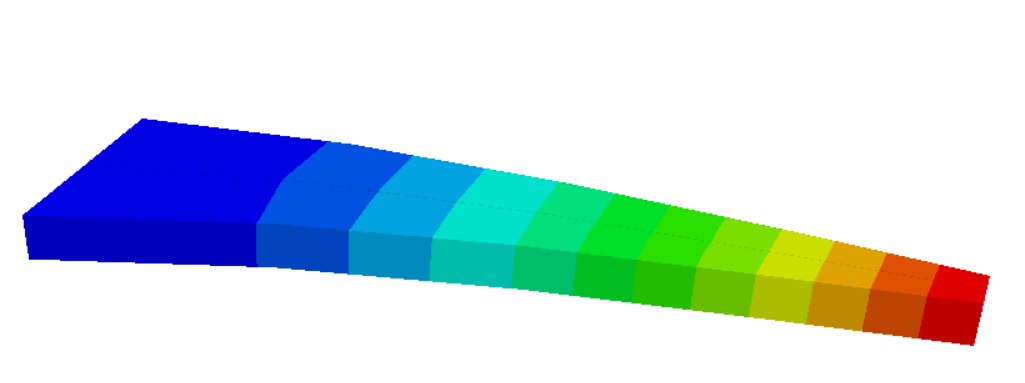

实时渲染

在完成上述步骤后,此时已经得到了模型上各个节点的位移。我们采用VTK库实现机翼三维变形的刷新以及变形云图的渲染。

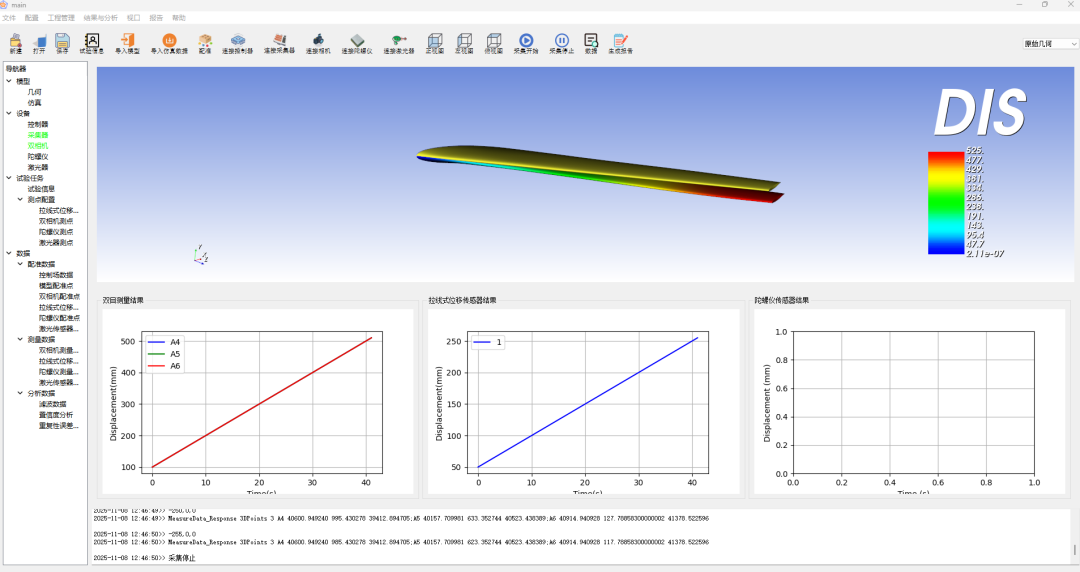

工作室自研的多源数据采集平台

可能的数字孪生方向

对于数字孪生,除了概念之外,我们首先要确定它应该用什么用途,可以为我们解决哪些现实问题。

单就上述案例而言,尽管我们使用了插值手段得到了翼面的变形分布,但是和仿真相比,实测点毕竟还是少数。为此我第一个能想到的就是引入仿真结果,作为非实测点的补充,以提升插值精度。

其次,实测的数据可以用于驱动仿真。此时我们可以同步接入有限元求解器,将实测数据作为边界条件加载到有限元求解器中,以更准确的评估结构受力。这样试验与仿真双方在分级加载推进过程中,互相融合,彼此促进。

综合来看,未来一定是要有自己的采集模块、渲染模块、求解器模块,以提升结构试验的整体水平。

我们团队的技术基础

本团队长期从事结构试验、复合材料力学、CAE仿真、人工智能、工业软件(含工业软件)开发,能够独立完成数据采集、数据库、有限元求解器、材料本构、图像识别、软件平台的开发。