电池包冷却系统的防腐性能 - 1

近期理想汽车召回发出时,大家肯定会和我一样有疑问,以前只听说过冷却板的防腐能力和测试,那冷却液的防腐性能不足是什么?

冷却液中的什么东西会对冷却铝板产生腐蚀?

液冷板不是做过了内部腐蚀测试,怎么还会被腐蚀?

传统车的冷却液能不能加到电池汽车里面?

如果加了,会不会有安全风险?

带着这些疑问,我们开始重新了解被忽视的冷却液吧。

一、电动汽车液冷板材质

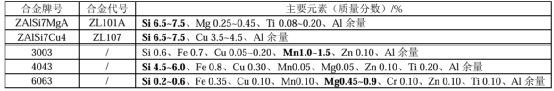

电动汽车液冷板以铝合金为核心材质,主要为 3003 铝(基层)、4043 铝(钎料层)及 ZL101A 铸铝(电机外壳等)。

这类铝合金含 Mn(1.0-1.5%)、Mg(0.45-0.9%)等活性元素,在含腐蚀性离子的冷却液中,易发生选择性腐蚀,离子穿透表面氧化膜形成蚀孔,且晶界处成分偏析会加速腐蚀,如 3003 铝在未达标的冷却液中,80℃工况下 336h 腐蚀失重可达 5.5mg / 片。

二、电动汽车液冷板防腐

1、液冷板表面防腐处理

液冷板需通过阳极氧化(膜厚 5-15μm)或化学转化膜实现基础防护,但如果处理工艺存在缺陷(如氧化膜针孔、涂层不均),冷却液中 Cl⁻、SO₄²⁻会通过缺陷接触基体,引发局部腐蚀。

2、液冷板内部腐蚀测试

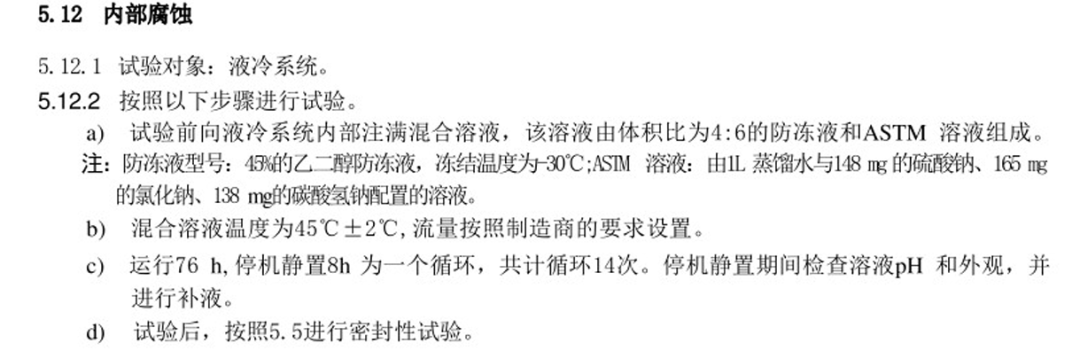

在行标《QC/T 1206.2-2024电动汽车动力蓄电池热管理系统第2部分:液冷系统》中,明确试验前向液冷系统内部注满混合溶液,该溶液由体积比为 4:6 的防冻液和 ASTM 溶液组成。

防冻液型号:45%的乙二醇防冻液,冻结温度为-30℃;

ASTM溶液:由1L蒸馏水与148 mg的硫酸钠、165mg 的氯化钠、138 mg的碳酸氢钠配置的溶液。

三、冷却液主要成分

1、冷却液概念

电动汽车冷却液:GB 29743.2-2025机动车冷却液第2部分电动汽车冷却液

以防冻剂、缓蚀剂等原料复配而成的,用于电动汽车动力电池热管理系统,具有冷却、防腐、防冻及保温等作用的功能性液体。

发动机冷却液:GB29743.1-2022机动车冷却液第1部分燃油汽车发动机冷却液

以防冻剂、缓蚀剂等原料复配而成的,用于发动机冷却系统中,具有冷却、防腐、防冻、防结垢等作用的功能性液体。

注:直接从产品原包装中取出的冷却液通常称为原液,原液既可以是冷却液浓缩液,也可以是冷却液稀释液。

2、主要成分

冷却液的主要成分根据应用场景有所不同,但主要构成通常包括以下三类:

1)基础液

乙二醇是当前主流,部分产品使用丙二醇或甘油。

通常乙二醇与水的混合比例为1:1(体积比),既能实现-37℃左右的冰点,又能保持常压下约108℃的沸点。

2)溶剂

主要为去离子水或蒸馏水,用于调节冰点、沸点并提升导热效率。

需避免使用含矿物质的水,因为矿物质在内部会结垢。

3)添加剂

包括下面多种功能性成分:

缓蚀剂:如硅酸盐、硼酸盐、钼酸盐等,防止金属腐蚀;

缓冲剂:维持pH值稳定,抑制酸性物质对金属的侵蚀;

抗泡剂:减少冷却系统内气泡生成;

染色剂:便于区分不同类型冷却液。

四、导致铝板腐蚀的关键成分

冷却液中导致铝板腐蚀主要是两类物质和酸碱度:

1、硼酸盐

危害机理:硼在高温下会与铝发生反应,生成硼酸铝络合物,破坏铝表面氧化膜,导致晶间腐蚀。

硼酸盐是传统无机盐型冷却液常见的缓蚀剂组分。

硼酸盐能够有效抑制铸铁、钢、黄铜等传统金属部件的腐蚀,并可以把冷却系统中原有的腐蚀产物从机体剥离下来,防止继续腐蚀机体,缺点是硼砂在高温时会促进铝合金的传热腐蚀。

2、氯离子(Cl⁻)与硫酸根(SO₄²⁻)

腐蚀作用:Cl⁻和SO₄²⁻会破坏铝的钝化膜,加速点蚀和应力腐蚀开裂;硫酸根离子除了具有一定腐蚀性外,还容易和钙镁等离子生成沉淀,在管路内表面结垢影响散热。

氯离子和硫酸根离子主要来源:调配用水、各类添加剂等。

3、PH 值:

PH值是表征冷却液溶液酸碱性的指标。

从金属材料缓蚀机理表现看,碱性溶液利于形成稳定的保护膜,从而提高冷却液缓蚀性能。

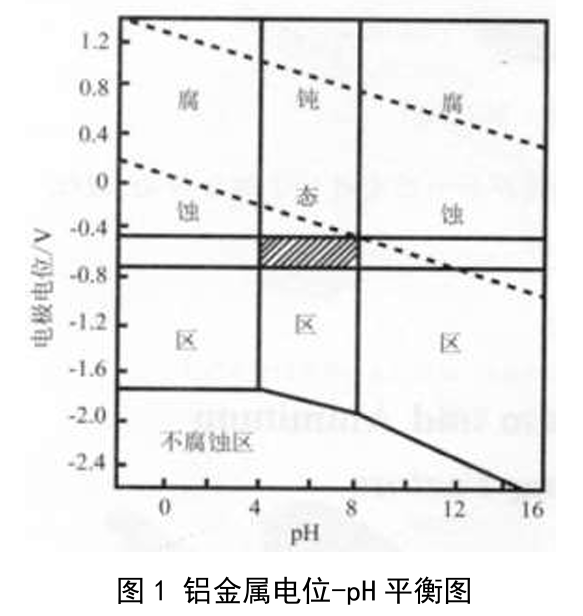

典型金属的电位-pH图显示:铝最佳保护的pH值范围为4.0~8.5(如下图)、铜有效钝化的pH值范围为7.0~12.5、铁最佳保护的pH值范围为 8.5~12.5、铅/焊锡最佳保护的pH值范围为7.5~9.5。

总结:

从上面内部腐蚀测试和导致铝板腐蚀的关键成分,进行对比,可以看出液冷板内部腐蚀测试的测试溶液,并未考虑加入引发铝板腐蚀的成分,比如传统冷却液添加的有硼酸盐。

加入硼酸盐后,测试是不是没法进行了,或许提高铝板防硼酸盐腐蚀的成本太高,那只有考虑在冷却液上想办法进行管控了。

电动车的冷却液需要管控哪些参数,才能达到防腐效果,且看下回分解。