某驱动桥有限元动态分析

1有限元模型的建立

1.1 网格划分

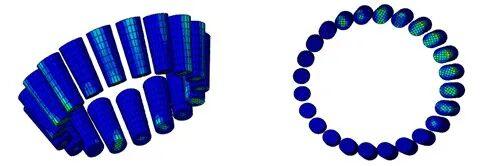

将后驱动桥的CATIA模型导入HyperMesh中,根据计算需要进行适度的几何清理,去除一些不影响计算结果的特征。网格的划分尽量采用六面体,因为六面体单元与四面体单元相比既能缩短计算时间又能提高计算精度,故将除差速器壳和主减速器壳外的其它零件全部采用六面体单元进行网格划分,且网格大小控制在3mm左右;同时,在网格划分的过程中随时进行网格质量检查及网格间容差的检查,以保证网格的质量。各关键部件的模型如图1所示。

图1 后驱动桥有限元模型

1.2 材料属性

建立好的有限元模型导入有限元求解器中,进行材料参数的定义,主要部件的材料属性如表1所示。

表1 主要部件的材料属性

2载荷及边界条件

2.1 约束

根据实际工况,约束两板簧座上表面节点X、Z方向上的平动和绕Y轴的转动,主减速器壳前端Y、Z方向上的平动及绕X轴的转动。

2.2 加载

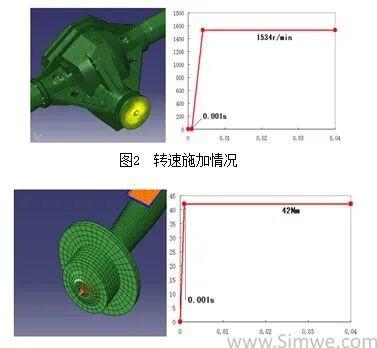

参照汽车行业标准QC/T 533-1999的试验加载条件,将试验加载条件换算到本驱动桥上,输入端的端面上施加1534r/min的转速;在左、右轮毂端面上各加载42N•m的反向转矩。施加情况如图2、图3所示:

图3 转矩施加情况

所施加的转速和扭矩初始都是渐变的,主要是为了避免初始啮合冲击过大造成齿间震荡、接触不收敛。

2.3 接触定义

根据各零部件实际的连接情况,将主被齿、主齿与轴承、主齿与主减速壳、半轴与轴承、轴承内外圈与轴承滚子之间等的连接全部设置为面面接触,共计28个面面接触对,其余则定义为刚性连接。主被齿之间的接触关系如图4:

图4主被齿接触对

3计算结果

3.1 模态分析结果

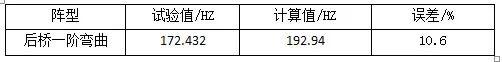

后驱动桥有限元计算和模态试验结果对比如表2:

由表2可以看出:有限元分析的一阶模态频率稍高,与实车约束模态相比误差为10.6%。这是由于有限元分析约束某方向的运动时即是完全固定的,与实际情况相比会增加系统的刚度;且后桥内部各接触件之间的连接采用的是绑定约束,也增加了系统的刚度,故一阶频率会稍高,但在允许的误差范围内。因此,该驱动桥的有限元分析是较为精准的。

3.2应力分析结果

3.2.1主动齿轮应力分析

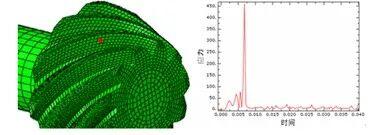

在主动齿轮齿面任取一点,选取点在整个齿轮旋转一周的过程中的应力变化如下图5所示:

图5 主齿齿面上选取点在齿轮旋转一周过程中的应力变化

3.2.2 被动齿轮应力分析

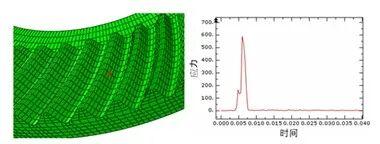

在被动齿轮齿面任取一点,选取点在整个齿轮旋转一周的过程中的应力变化如下图6所示:

图6 被齿齿面上选取点在齿轮旋转一周过程中的应力变化

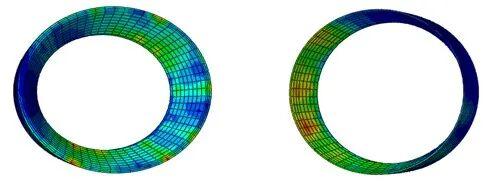

3.2.3 轴承应力分析

轴承受力如图7~图10所示:

图7 主动齿轮轴承滚子接触应力 图8 差速器轴承滚子接触应力

由差速器轴承滚子接触应力图可以看出,轴承滚子的接触应力是交替变化的,存在偏摩擦,表明整个被动端旋转系统对中不好导致偏心。

图9 主动齿轮轴承外圈接触应力 图10 差速器轴承外圈接触应力

从轴承外圈的接触应力分布也可以看出,主动齿轮轴承的滚子和外圈之间的接触比差速器轴承均匀。

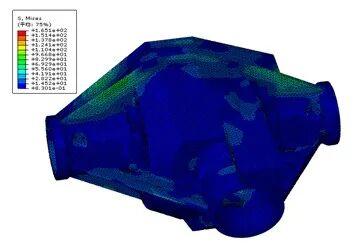

3.2.4 主减速器壳应力分析

主减速器壳受力情况如图11所示:

图11 主减速器壳应力分布

加强肋处应力值较大,最大应力值为165.1Mpa,满足强度要求。