整车NVH传递路径仿真分析设置

TPA分析其实就是从“源-路径-接受者”这三者进行识别和分析,常见的源有如路面、发动机或电机、冷却风扇等等,路径主要包括结构和声学路径,接受者主要是人的听觉和触觉(噪声和振动等)。

20.1传递路径分析的基本概念

传递路径分析可以通过试验或仿真进行,通常需要获得传递函数和载荷。载荷可以通过实际测试获取,一般是间接获取比较普通。如路噪载荷,可以通过测得转向节加速度进行求逆得到轮心载荷,也可以考虑轮胎模型添加实际路谱进行仿真。TPA分析中的载荷识别方法包括直接测量、悬置动刚度法、逆矩阵法、单路径求逆法以及派生方法等。

通过实际载荷(如发动机载荷、路面载荷或冷却风扇载荷等)与传递函数进行传递路径分析,可以得到所关注的峰值频率是路径的问题,还是激励源的问题,亦或是二者都有问题; TPA分析可以进行贡献量分析,可以快速找出路径的贡献、接附点力的贡献还是接附点刚度的贡献,同时可以验证隔振垫的刚度是否合适,以及是否需要进一步优化等。

20.1.1传递路径分析方法

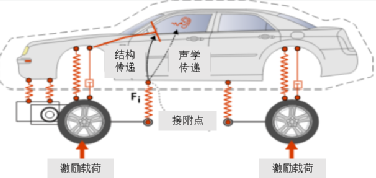

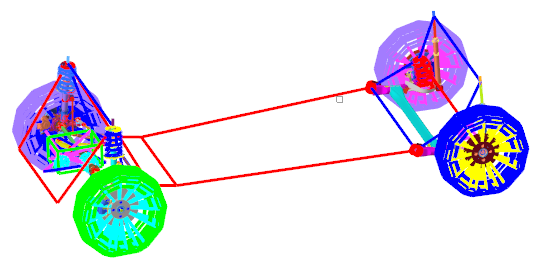

TPA分析一般用于整车级分析,如整车路噪或加速噪声等,通过传递路径分析可以找出对响应关注频率较大的路径或响应面。主要是从整车的角度进行考察,即激励通过各条可能的路径传递给车内,包括结构声以及空气声。在中低频率下,主要以结构声为主;在高频率,如1000Hz以上,主要以空气声传递为主,本文主要从结构声的传递路径进行分析,如图20.1所示。

TPA的分析最基本的思路为:源(Source)——路径(Path)——响应(Receiver)

图20.1 整车传递路径模型

1、整车两步法TPA(传递路径分析)计算的数学模型及原理如下公式20-1所示。

(20-1)

(20-1)

计算公式中 指各个路径传递到目标点k的振动或噪声的总贡献量;

指各个路径传递到目标点k的振动或噪声的总贡献量; 表示通过结构传递到目标点k的贡献量,

表示通过结构传递到目标点k的贡献量, 表示通过空气传递到目标点k的贡献量;n和p分别表示结构传递和空气传递的路径数。TF表示传递路径到目标点的传递函数,F表示结构传递路径处的结构载荷,Q表示空气传递路径处的声学载荷。因此,通过上式可以确定某一条路径对目标点的影响程度以贡献量,贡献量的大小可帮助工程师快速判断出关键路径。通过上式,可以确定TPA分析时需要传递函数和载荷。而载荷通常不可进行直接测量,绝大多数情况是通过间接方法测试计算得到;而传递函数通过定义完整的路径,包括结构传递和空气传递路径,需要单独进行计算;通过分析载荷和传递函数进行TPA计算,进而通过贡献量识别工程问题点和优化方案。

表示通过空气传递到目标点k的贡献量;n和p分别表示结构传递和空气传递的路径数。TF表示传递路径到目标点的传递函数,F表示结构传递路径处的结构载荷,Q表示空气传递路径处的声学载荷。因此,通过上式可以确定某一条路径对目标点的影响程度以贡献量,贡献量的大小可帮助工程师快速判断出关键路径。通过上式,可以确定TPA分析时需要传递函数和载荷。而载荷通常不可进行直接测量,绝大多数情况是通过间接方法测试计算得到;而传递函数通过定义完整的路径,包括结构传递和空气传递路径,需要单独进行计算;通过分析载荷和传递函数进行TPA计算,进而通过贡献量识别工程问题点和优化方案。

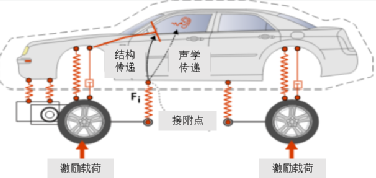

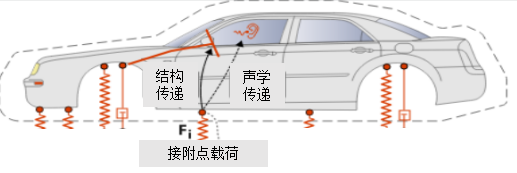

采用两步法进行整车传递路径分析,这种方法需要两步操作,首先需要计算关键接附点的作用力,即下图中的接附点载荷,如图20.1所示;其次,计算关键接附点的传递函数,即常规的NTF、VTF等,如图20.2所示;然后通过接附点的力和传递函数进行TPA计算。

图20.2接附点传递函数分析模型

图20.3 整车接附点载荷计算模型

2、整车传递路径一步法也是当前应用较为广泛的整车传递路径计算优化方法,其计算公式如20-2所示。

(20-2)

(20-2)

式中:其中 为在某一位置的声学或结构响应;

为在某一位置的声学或结构响应; 为路径i的声学或结构传递函数;

为路径i的声学或结构传递函数; 为来自路径i的连接点的传递力和力矩,这样整车两步法传递路径计算优化问题被转换为一步法计算问题,极大的简化了计算设置的流程以及提高了计算的效率等。

为来自路径i的连接点的传递力和力矩,这样整车两步法传递路径计算优化问题被转换为一步法计算问题,极大的简化了计算设置的流程以及提高了计算的效率等。

20.2一步法传递路径分析设置流程

一步法将底盘接附点的载荷和接附点的传递函数进行集成计算,即通过一个模型同时输出并进行关联计算。该方法通过关键字一步就可进行TPA的计算分析,非常快捷,省去了许多复杂的过程,也不用担心多个工况的设置等问题,见表20.1。

表20.1 一步法TPA的参数卡片设置

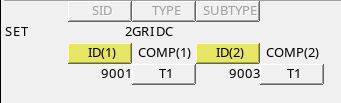

(1) | (2) | (3) | (4) | (5) | (6) | (7) | (8) |

PFPATH | SID | CONPT | RID | RTYPE | CONEL | CONREL | CONVOL |

关键字说明:

(1)PFPATH为传递路径关键字名称

(2)SID为PFPATH的代号

(3)CONPT为定义的可能的传递路径接附点SET,为被动侧点;

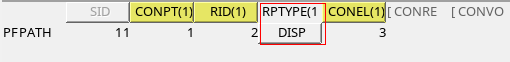

(4)RID为响应点ID,可为振动或噪声,一般为噪声点,即GRIDC;

(5)RTYPE为响应类型,可为位移、速度或加速度;

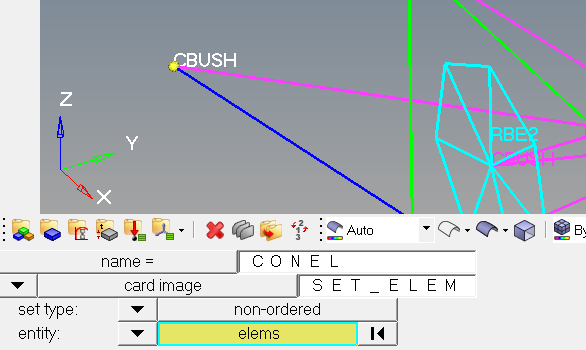

(6)CONEL为接附点弹性连接单元,如衬套cbush单元;

(7)CONREL为接附点刚性连接单元,如球铰rbe2单元,非必选;

(8)CONVOL主要用于定义control volume,最新版本有这个定义,老版本没有,可采用默认。设置control volume 可以将整车模型从接附点进行分离,将计算control volume 与外界接附点的载荷,及分离结构内部接附点到相应点的传递函数,如图20.3所示的虚线框。

20.2.1一步法传递路径关键字设置

1、CONPT定义,CONPT为定义的可能的传递路径接附点SET,为被动侧点。将车身与底盘所有可能的连接点,即所有的路径进行定义,如图20.4所示

。如该整车模型CONPT点包括悬置、前后减震器、摆臂、转向横拉杆、后扭力梁、弹簧座以及稳定杆等二十一个接附近点,如图20.5所示。

图20.4 车身底盘接附点设置图示

图20.5 车身底盘接附点定义图示

2、RID定义为响应点ID,可为振动或噪声;振动响应点如方向盘、座椅导轨、踏板或地板等,噪声响应点如驾驶右耳、右后排乘客外耳等;本例主要定义为噪声点,即GRIDC,并选择驾驶右耳、右后排乘客外耳等响应点,如图20.6中a-c图所示。

图20.6 响应点设置流程图示(a)

图20.6 响应点设置流程图示(b)

图20.6 响应点设置流程图示(c)

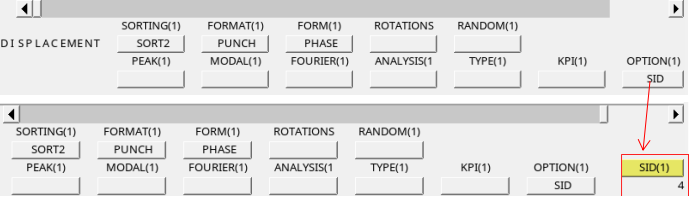

3、RTYPE为响应类型,可为位移、速度或加速度,本例为噪声响应点,即响应类型设置为位移,如图20.7所示。

图20.7 响应类型设置图示

4、CONEL接附点弹性连接单元,如衬套cbush单元,将所有可能的路径点弹性单元选取,如图20.8中a-c图所示;

图20.8 接附点连接单元设置流程图示(a)

图20.8 接附点连接单元设置流程图示(b)

图20.8 接附点连接单元设置流程图示(c)

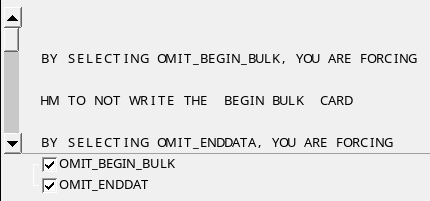

一般将底盘模型(带接附点衬套)作为一个整体,模型树如下图20.9所示,并去除开始及结束关键字,如图20.10所示;导出完整的底盘系统模型如图20.11所示,即N01_Chassis_model_0810.fem。

图20.9 底盘系统模型树图示 图20.10 OMIT关键字设置图示

图20.11 底盘模型定义图示

5、CONREL为接附点刚性连接单元,如球铰rbe2单元,非必选;

6、CONVOL主要用于定义control volume,最新版本有这个定义,老版本没有,可采用默认;

20.2.2求解工况及参数设置

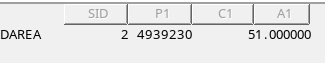

1、载荷设置,如施加发动机扭矩激励载荷,利用TPA进行贡献量分析,并分析其响应峰值原因,如图20.12中a-c图所示。

图20.12 求解工况设置流程图示(a)

图20.12 求解工况设置流程图示(b)

图20.12 求解工况设置流程图示(c)

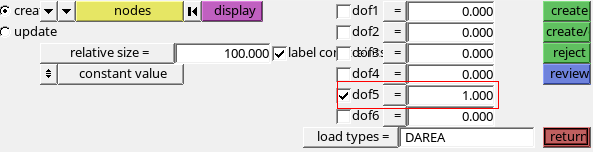

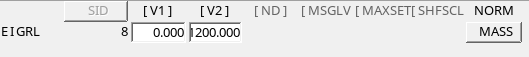

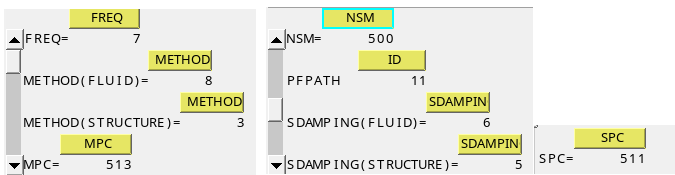

2、结构eigrl_s模态设置,频率范围为0-600Hz,如图20.13所示。

图20.13 结构特征值设置图示

3、流体eigrl_f模态设置,频率范围为0-1200Hz,如图20.14所示。

图20.14 流体特征值设置图示

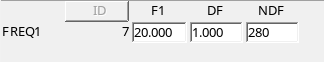

4、激励频率freq1范围设置,频率范围为20-300Hz,如图20.15所示。

图20.15 激励频率设置图示

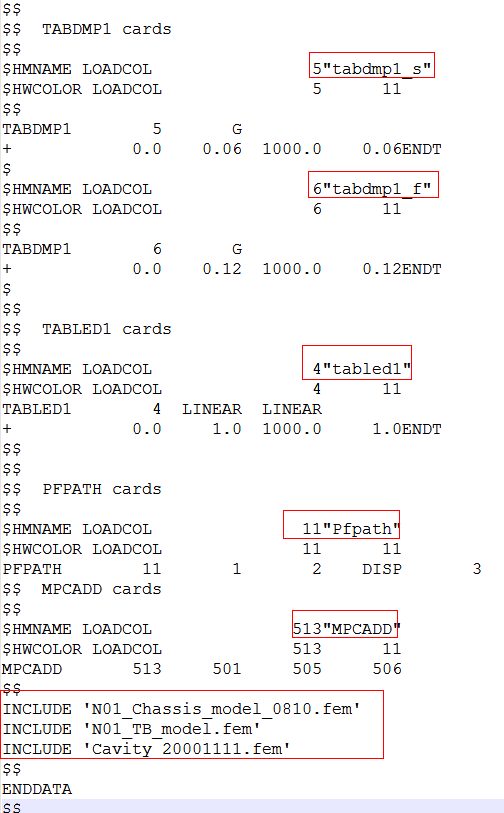

5、激励力tabled1幅值设置,如图20.16所示。

图20.16 激励力幅值设置图示

6、动态激励力rload1载荷集设置,如图20.17所示。

图20.17 激励载荷集设置图示

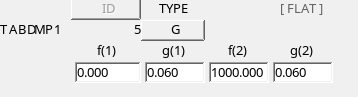

7、结构阻尼tabdmp1_s设置,其值为0.06,如图20.18所示。

图20.18 结构阻尼设置图示

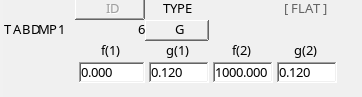

8、液体阻尼tabdmp1_f设置,其值为0.12,如图20.19所示。

图20.19 流体阻尼设置图示

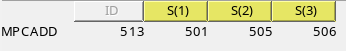

9、MPC运动方程集 合MPCADD设置,包括转向及动力总成等,如图20.20所示。

图20.20 MPC设置图示

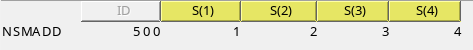

10、非结构质量集 合NSMADD设置,如图20.21所示。

图20.21 NSM集 合设置图示

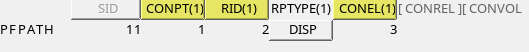

11、传递路径PFPATH设置,直接调用之前设置的CONPT、RID及CONEL等,如图20.22所示。

图20.22 传递路径PFPATH设置图示

12、工况设置,在DLOAD中直接调用rload1,如图20.23所示。

图20.23 计算工况设置图示

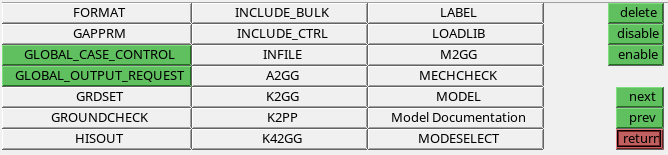

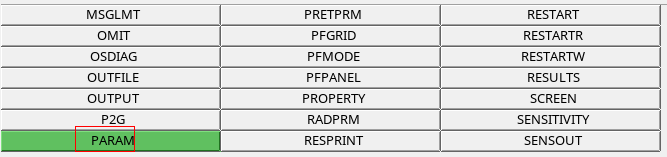

13、全局控制卡片设置,包括求解参数、输出等,如图20.24中a-b图所示,结果输出如图20.25所示。

图20.24 求解参数设置图示(a)

图20.24 求解参数设置图示(b)

图20.25 结果输出设置图示

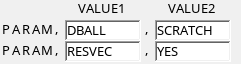

14、控制参数PARAM设置,如图20.26中a-b图所示。

图20.26 控制参数设置图示(a)

图20.26 控制参数设置图示(b)

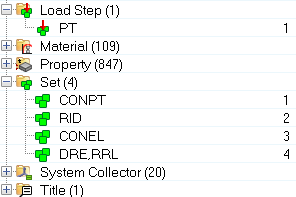

15、传递路径分析模型树、工况及参数如图20.27和20.28所示。

图20.27 传递路径计算模型树图示 图20.28工况及SET点图示

20.2.3 采用头文件设置求解工况及参数

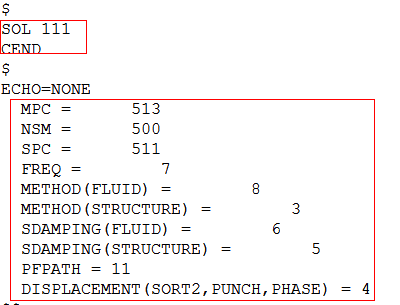

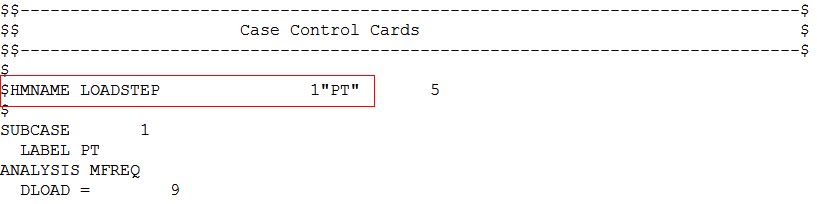

1、求解参数编制,包括求解器类型、MPC、NSD以及通用的全局求解参数等,如图20.29所示。

图20.29 求解器类型及参数设置图示

2、工况设置,如图20.30所示。

图20.30 工况设置图示

3、求解参数设置,如图20.31中a-b图所示。

图20.31 求解参数设置图示(a) 图20.31 求解参数设置图示(b)

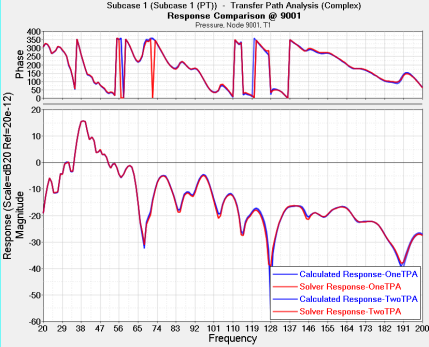

图20.68 超单元一步法和两步法TPA结果对比图示(20-300Hz)

图20.69 常规一步法和两步法TPA结果对比图示(20-200Hz)