新能源汽车“三电”系统全面解析!

新能源汽车“三电”系统,即电池、电机和电控系统,是新能源汽车的核心组成部分。它们共同构成了新能源汽车的驱动系统,为车辆提供动力,实现高效、环保的行驶。接下来,我们将对“三电”系统进行全面解析,深入了解其工作原理与性能特点。

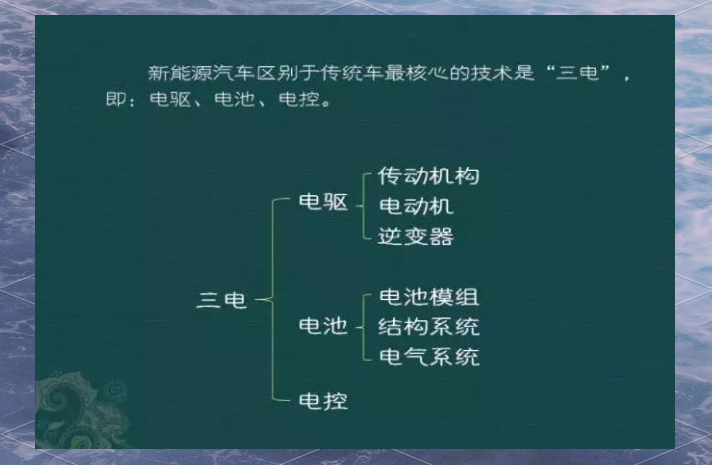

新能源汽车与传统汽车的核心技术差异在于其“三电”系统,即电驱动、电池和电控。接下来,我们将深入探讨这三电基础知识。

电池

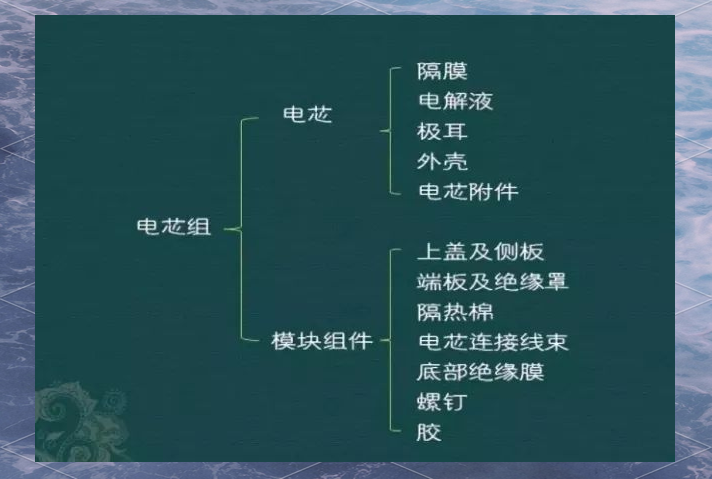

电池行业与化学、机械工业及电子控制等多个领域紧密相关。在电池技术中,电芯是核心组件,而电芯的关键材料则包括正负极、隔膜和电解液。正极材料有多种选择,如磷酸铁锂、钴酸锂、锰酸锂、三元材料以及高镍三元等,这些材料对电池性能有着显著影响。

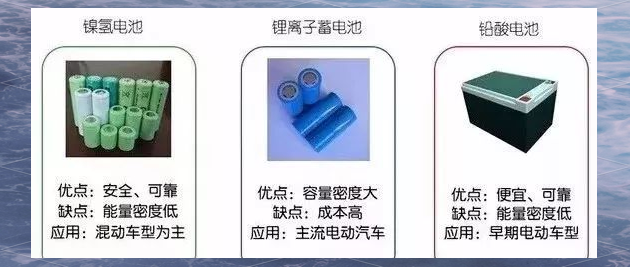

动力电池虽是新能源汽车的“心脏”,但这一产品其实相当“年轻”。回顾历史,1996年通用推出的EV-1电动汽车,其动力源是铅酸电池,这奠定了现代电动汽车的基础架构。随后,电池技术经历了从铅酸电池到镍氢电池,再到如今广受青睐的锂电池的演变,这一历程仅用了短短20余年。

从最新的《新能源汽车推广应用推荐车型目录》中可以看出,新能源乘用车所配备的电池多种多样。在第四批目录中,32款车型选用了来自17家企业的电池,其中16家为专业电池厂商,另有1家为长安新能源所有。这反映出,多数乘用车所使用的动力电池都采取直接外购方式,包括电芯、电池组以及电池管理系统等关键组件。

值得注意的是,当前许多自主品牌汽车制造商尚不具备电芯与电池组的设计能力。

跨国汽车制造企业,尽管不直接生产电芯,却致力于自主设计电池组件与电池管理系统。这样的策略旨在强化其动力电池技术的核心竞争力。与众多自主品牌不同的是,这些跨国车企即便不选用特定电芯品牌,依然能够灵活设计电池组,从而确保核心技术的自主掌控。

然而,我们更关注的焦点在于动力电池,即新能源汽车的能量之源。当前,动力电池市场格局中,镍氢电池逐渐退出舞台,铅酸电池仅凭其庞大的保有量在勉强维持,而锂电池则凭借其卓越性能成为了市场的主导。

接下来,让我们深入探讨几个关键概念。

在探讨电池与汽油的能量密度差异时,我们不禁要问:电池真的无法与汽油相提并论吗?尽管在绝对数值上,电池的能量密度确实不及汽油,但这种差异究竟有多大呢?以一箱50L的汽油为例,它能够支持汽车行驶大约600公里。那么,要达到同样的续航里程,电动车需要配备多少电池呢?

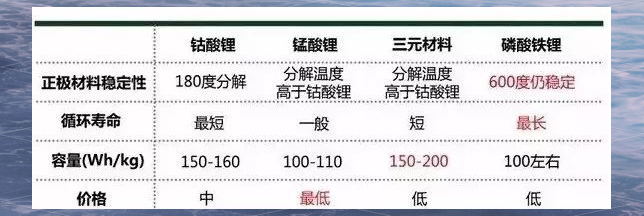

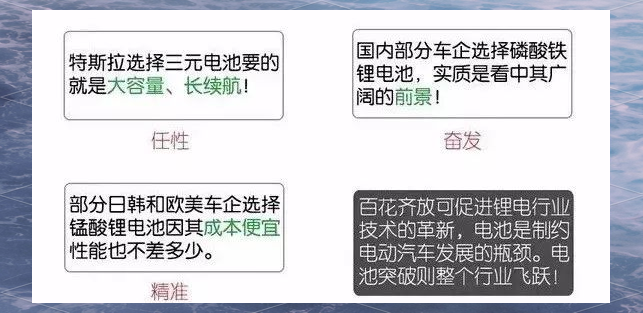

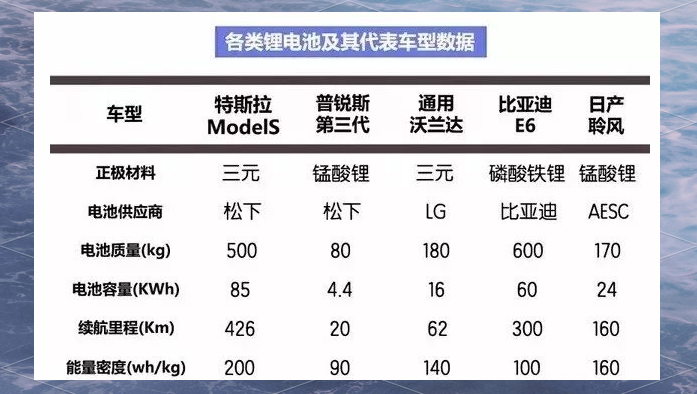

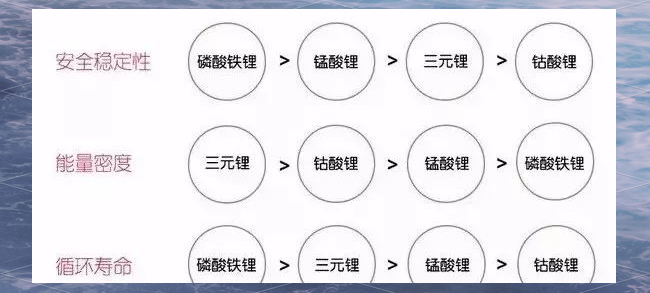

下表详细对比了四类锂电池的关键性能指标。通过观察,我们可以发现每种电池都有其独特之处,同时也存在一些不足之处。那么,汽车制造商在选择电池时,究竟会依据哪些因素呢?哪种类型的电池有望成为未来的行业主导呢?

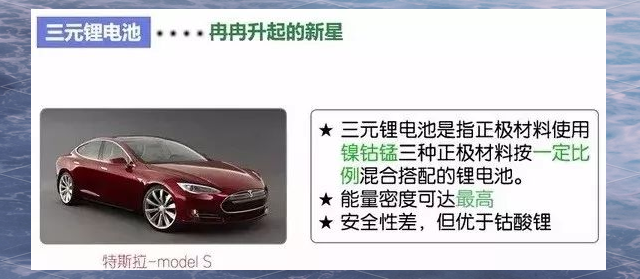

数码电子产品对锂电池的安全性要求相对较低,这使得钴酸锂电池成为3C领域的理想选择。特斯拉敢于采用此类电池,正是看中了其能带来的卓越续航能力。然而,与此同时,其安全性能方面确实存在一定程度的折衷。

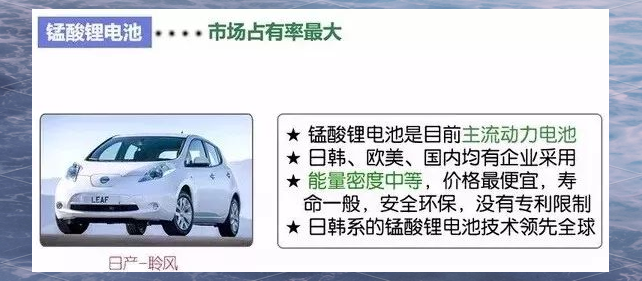

锰酸锂电池凭借其均衡的特性,在动力电池市场中占据了最大的份额。尽管其能量密度略逊于钴酸锂和三元锂,但其在其他方面的综合性能却相当出色。

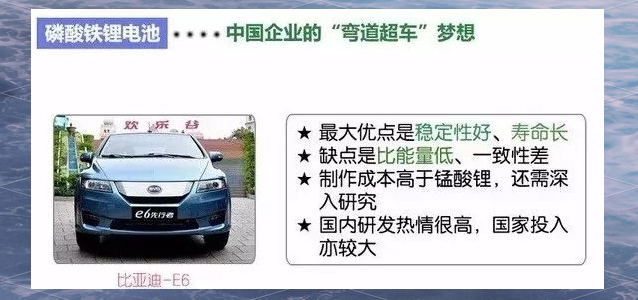

若非能量密度稍显不足,磷酸铁锂电池本可称霸动力电池市场。其安全性能与寿命均位列前茅,堪称佼佼者。

若非能量密度稍显逊色,磷酸铁锂电池本可在动力电池市场独领风 骚。其卓越的安全性能与耐用性使其在众多电池中脱颖而出。然而,在国际动力锂电池领域,三元锂电池正崭露头角。它不仅拥有高于钴酸锂电池的能量密度,还具备成本优势和出色的安全性。不同汽车制造商在选择动力锂电池时,会综合考虑多种因素,以满足各自的需求和考量。

动力电池市场的演变趋势

随着汽车行业的持续进步,动力电池作为其核心组件,也正经历着翻天覆地的变化。从早期的铅酸电池,到如今的磷酸铁锂电池与三元锂电池的激烈竞争,动力电池市场的发展趋势愈发引人注目。

总结:

动力电池市场正迎来前所未有的变革。随着汽车技术的不断进步,这一市场正经历着从铅酸电池到磷酸铁锂电池,再到三元锂电池的转型升级。这一演变趋势不仅彰显了动力电池技术的飞速发展,也预示着未来市场的新机遇与新挑战。

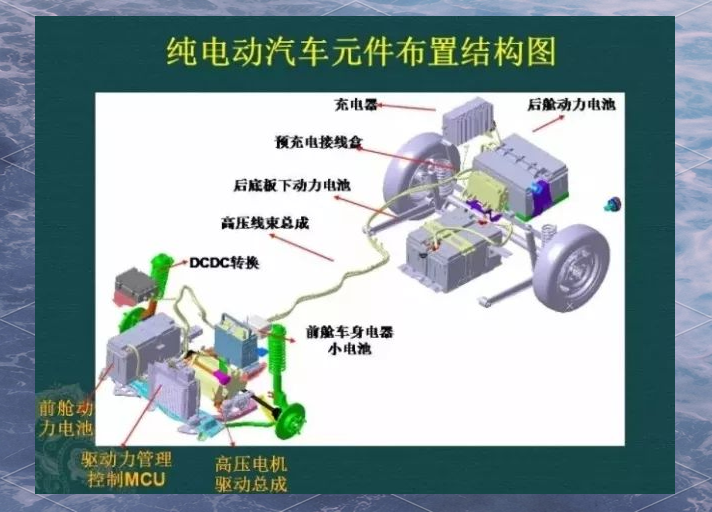

电驱系统

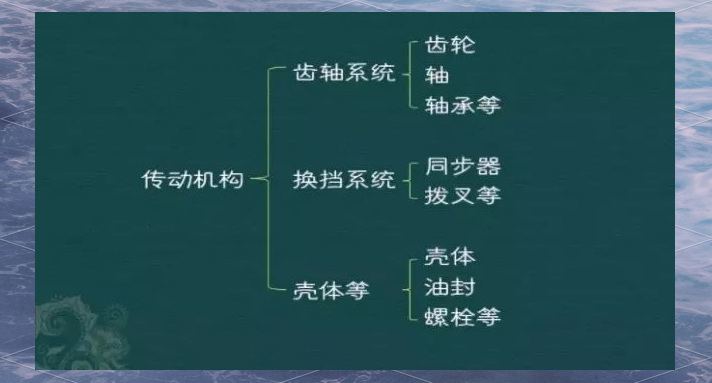

电驱系统主要包括传动机构、电机和逆变器三个部分。当前,国内外电动车普遍采用单机减速的传动机构,即不配备离合器和变速器。展望未来,各大电动车企业可能会在传动机构上增加更多复杂性,以提升性能,同时减少对电机和逆变器的依赖,从而降低成本。

电机作为电驱系统的核心部件,其结构包括定子、转子以及壳体。在电机技术中,定子和转子的设计是关键,它们共同决定了电机的性能。转子,作为新能源汽车的主驱动电机,负责执行与车辆运动相关的所有功能。通过正转和反转的切换,转子能够驱动车辆向前行驶或实现倒车。

在新能源汽车加速行驶的过程中,电机扮演着关键角色,其扭矩的精确度直接影响着车辆的加速速度。若扭矩出现误差,原本由电机完成的加速任务,将不得不转由电池来承担,而电池的能量成本远高于电机。因此,新能源汽车电机的效率和性能显得尤为重要。当前,汽车专用电机驱动系统主要可分为三类:直流电机驱动系、永磁同步电机驱动系以及交流感应电机驱动系。

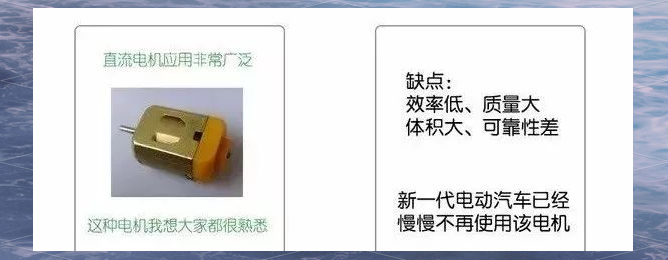

直流电机

直流电机,作为汽车专用电机驱动系统中的一类,具有其独特的特点和应用。这类电机依赖于直流电源供电,通过磁场和电枢的相互作用,产生扭矩驱动车辆。其优点在于结构简单、维护方便,且在低速和高速状态下都能提供稳定的扭矩。然而,随着新能源汽车技术的不断发展,直流电机逐渐面临效率不高、成本较高等挑战。因此,在追求更高性能和效率的新能源汽车领域,直流电机需要不断进行技术革新以满足市场需求。

感应电机

感应电机,作为另一种汽车专用电机驱动系统,也具有其自身的优势和应用。这类电机利用电磁感应原理进行工作,通过定子和转子间的相对运动产生扭矩。其特点包括结构坚固、运行可靠,以及在宽范围内都能保持高效运行。然而,与直流电机相比,感应电机在启动和调速方面可能存在一定的局限性。因此,在新能源汽车领域,感应电机通常与控制器等设备配合使用,以实现更灵活的驱动控制。

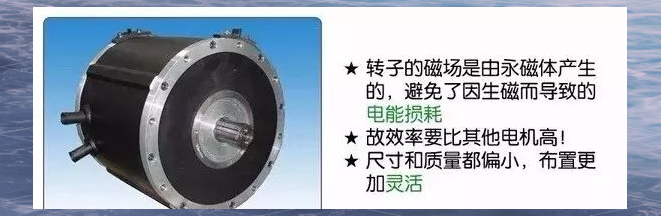

永磁电机

永磁电机,作为汽车专用电机驱动系统的另一大类,同样展现出了其独特之处。这类电机利用永磁体产生磁场,进而通过电磁感应原理进行能量转换。其优点在于高效节能、启动转矩大,以及在低速和高速下都能保持高效率。然而,与感应电机相比,永磁电机的成本可能相对较高,且其维护和保养要求也更为严格。在新能源汽车领域,永磁电机通常与控制器等设备结合使用,以实现高性能的驱动控制。

逆变器,作为将直流电转换为交流电的关键设备,在电动汽车中扮演着重要角色。当逆变器能够支持更高的电压时,其充电电流和功率也会相应增大。这意味着,在相同的充电电流下,充电功率可以成比例地增加,进而缩短充电时间。然而,提高逆变器的支持电压也会带来挑战,因为这会导致逆变器在充电过程中产生更多的热量。因此,解决逆变器中IGBT模块的散热问题成为了提升充电效率的关键。目前,日本丰田在这方面取得了显著的进展,例如通过采用加硅碳技术来有效应对散热问题。

电控系统

在新能源汽车中,电机与电控系统共同承担了传统发动机与变速箱的功能。电控系统的性能优劣,直接关系到电动汽车在爬坡、加速以及最高速度等关键性能指标上的表现。然而,电控系统所面临的运行工况极为复杂:它需要频繁应对起停、加减速等操作,同时在低速或爬坡时提供高转矩,而在高速行驶时则要求降低转矩,并具备宽广的变速范围。对于混合动力汽车而言,电控系统还需额外处理电机启动、发电以及制动时的能量回馈等特殊功能。

在新能源汽车的电控方面,大多数主机厂主要掌握整车控制器技术。尽管新能源汽车与传统汽车的整车控制器在功能上有所差异,但总体而言,其成熟度相对较高。然而,电动汽车驱动系统面临着诸多挑战,包括负载要求、技术性能以及工作环境等方面的特殊需求。为了满足这些需求,驱动电机必须具备高能量密度,以实现轻量化和低成本,同时还要适应有限的车内空间。此外,能量回馈能力也是降低整车能耗的关键。

另外,驱动电机需要具备高速宽调速和低速大扭矩的特性,以确保高启动速度、出色的爬坡性能以及高速加速性能。同时,电控系统也面临着高控制精度、高动态响应速率以及高安全性和可靠性的要求。

电机电控系统作为新能源汽车产业链中的核心环节,其技术水平和制造能力对整车的性能和成本产生直接影响。尽管国内在电池领域已取得一定进展,但在电机和电控技术上仍存在较大差距。部分关键组件如IGBT芯片等仍依赖进口,具备完整系统知识产权的整车企业和零部件企业仍属少数。

通过前文的分析,我们可以观察到,大多数自主品牌主要聚焦于整车控制器与三电集成技术,而对于三电零部件技术的掌握仍停留在起步阶段。技术积累并非一蹴而就,不同领域的技术突破需要时间和持续的努力。

相比之下,合资品牌虽然面临没有电芯的挑战,但通过精心设计电池组并配备电池管理系统,它们成功地掌握了动力电池技术,从而弥补了这一短板。技术的积累是一个长期的过程,需要不断的投入和努力。

随着2020年前补贴的逐步减少乃至最终退出,主机厂们面临的重要课题是如何有效降低动力电池的成本。这一阶段不仅是技术与市场博弈的关键时刻,更是考验企业技术实力和市场应变能力的重要时刻。若技术上受制于人,那么降成本将变得异常艰难。