DEMms | 气固流化床反应器-再生器全回路数值仿真

· 仿真精度受限:气固流化床中存在颗粒碰撞、团聚、破碎以及气体湍流扩散等多种复杂物理现象,此外,对于宽粒径分布体系,不同粒径颗粒的运动和相互作用差异较大,难以准确模拟其在流化床中的行为。

· 计算资源及时间成本高昂:气固流化床内的流动过程极为复杂,涉及大量颗粒和气体的相互作用,仿真模拟需要消耗大量的计算资源。

支持万核级CPU+GPU异构集群部署

配置多精度混合求解器

针对颗粒尺度差异问题,DEMms开发了多精度混合求解器:对关键区域的颗粒采用精细模型(如考虑表面黏聚力、非球形形态),对远场区域则自动启用粗化模型,在保证核心区域精度的同时,将整体计算量降低 40%-60%。

破 “内存爆炸” 难题

工程实用性上,DEMms的动态内存优化技术解决了超大规模计算的 "内存爆炸" 难题。通过实时释放无效颗粒数据、压缩存储非活跃区域信息,使其能在常规服务器集群上稳定运行万亿级物理颗粒的模拟任务。

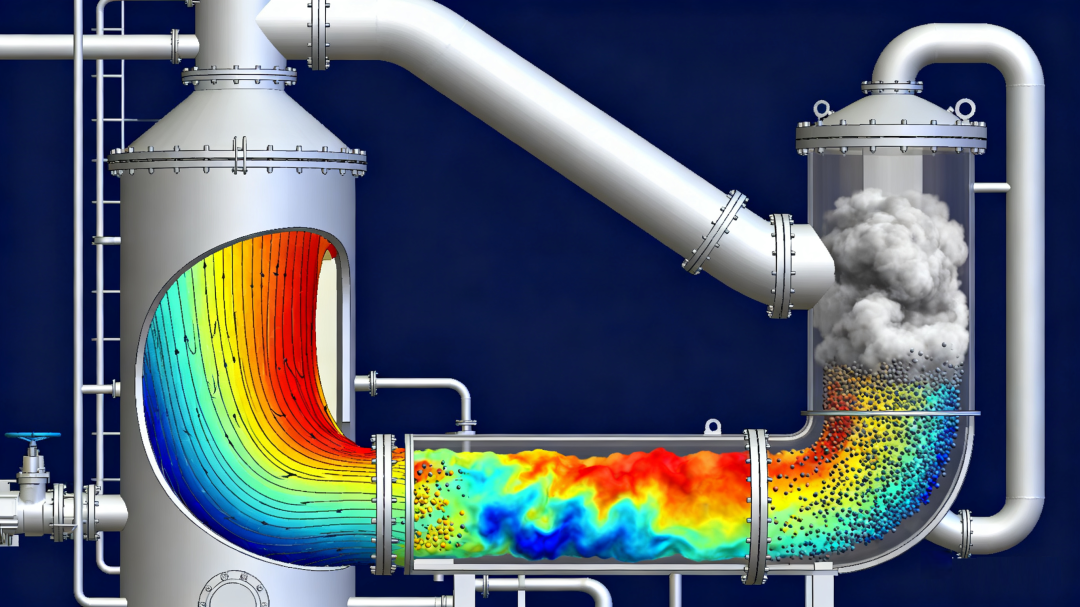

本文基于DEMms离散元模拟软件模拟了350万吨/年 MIP反应器-再生器全回路的冷态操作。MIP 反应器是炼化领域提升汽油质量的关键设备,是催化裂化多产异构烷烃(Maximizing Isoparaffins)反应器的简称。本文通过数值仿真研究了催化剂藏量、分布板孔大小对MIP反应器-再生器全回路操作的影响。

01 模拟构体与边界条件

01 模拟构体与边界条件

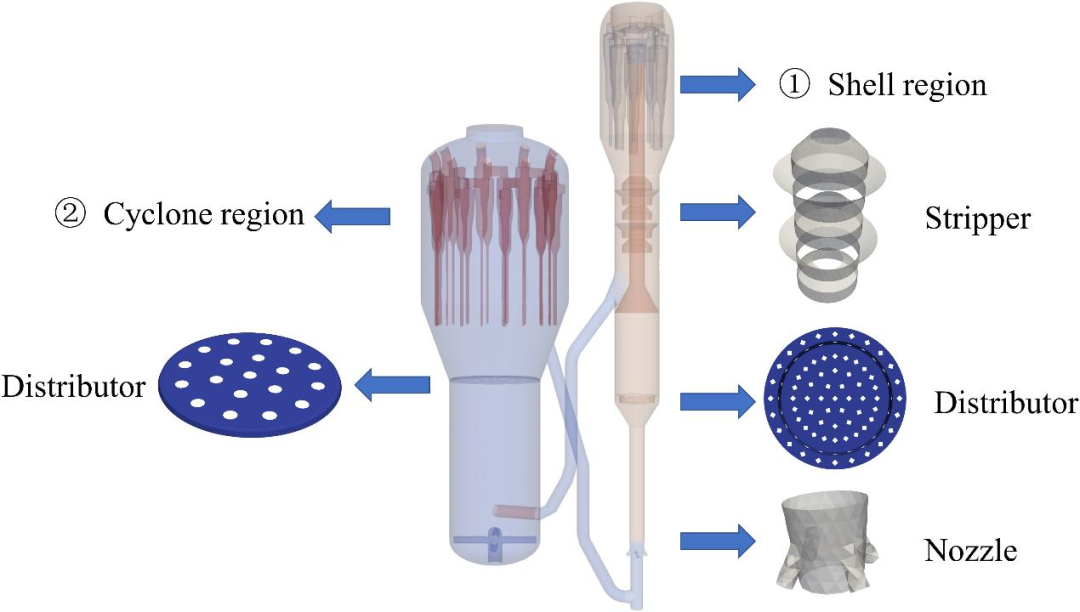

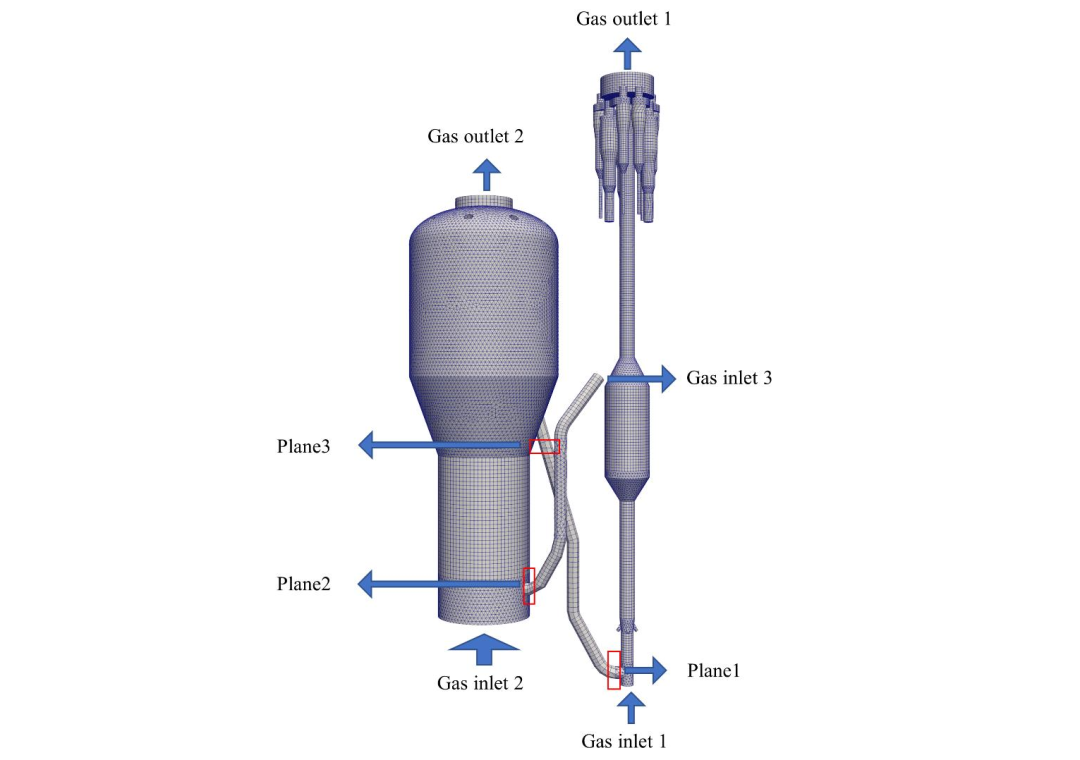

图1和图2分别展示了模拟颗粒和流体的设备构体。从图中可以看出,颗粒和流体的计算区域并不重合。图中①所表示的反应器外壳和②所表示的再生器旋风分离器,以及再生器底部气体分布器处均没有流体网格。

图1 MIP 全回路颗粒构体示意图

图2 MIP 全回路流体网格示意图

02 操作条件

02 操作条件

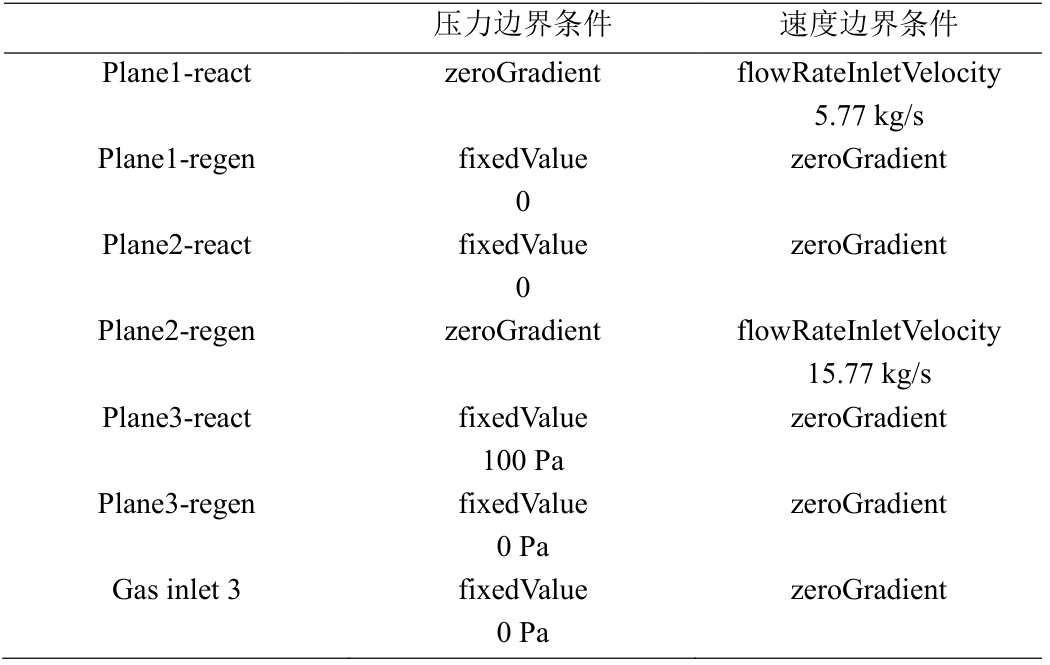

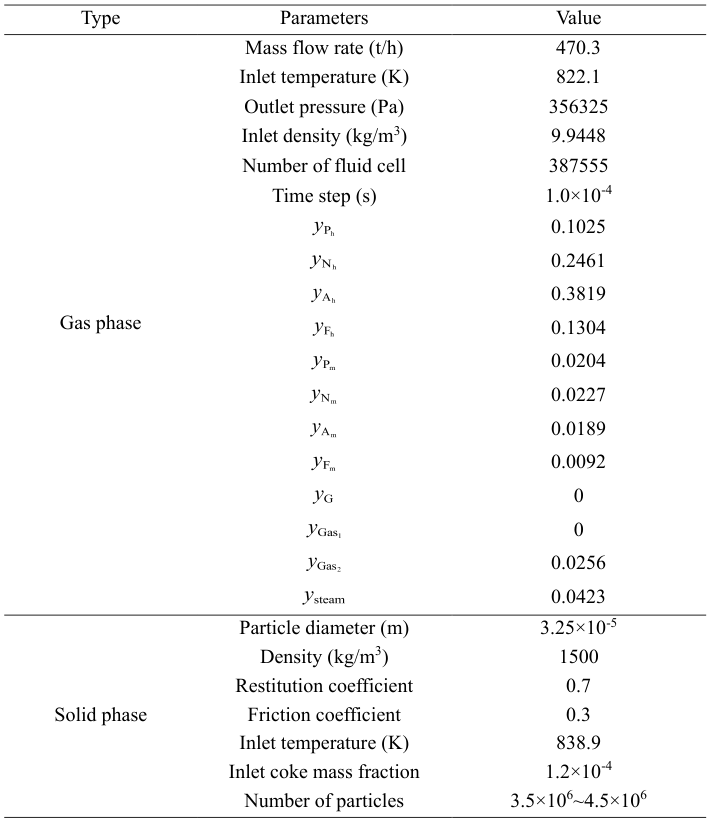

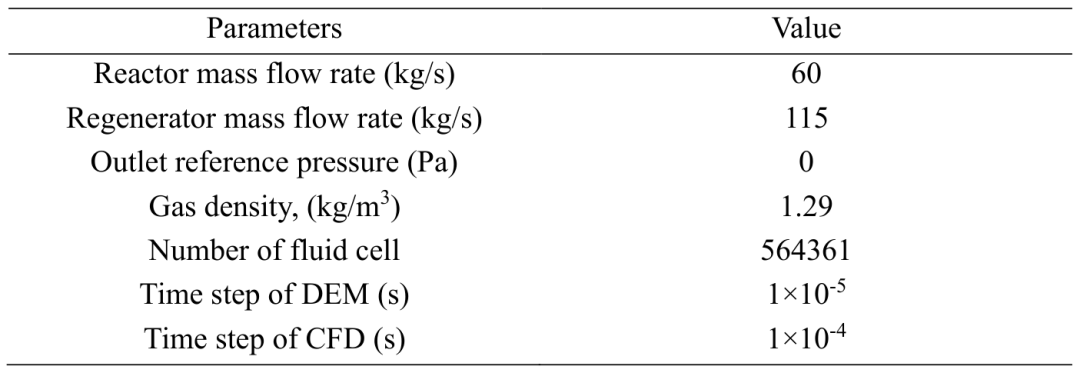

冷态模拟采用的操作条件总结为表2、表3,需要说明以下内容:冷态模拟采用的流体均为空气。如果反应器部分冷态模拟使用与实际系统相同的流体质量流率,则可能会出现如下问题:由于空气密度远远低于油气的密度,则冷态算例流体的气速是实际系统的若干倍。又由于曳力受气速的影响要大于受密度的影响,则可能会导致冷态算例颗粒受的曳力显著大于实际系统,导致流动模拟的不准确。因此本算例综合考虑流体和颗粒流动与实际系统的相似性,对反应器选取较低的流体质量流率以保证反应器内颗粒曳力与实际系统中一致。对再生器也采用类似的方法处理进气质量流率。

表2 350 万吨/年 MIP 反应器模拟操作参数

表3 再生器冷态模拟操作条件设置

03 冷态模拟结果

03 冷态模拟结果

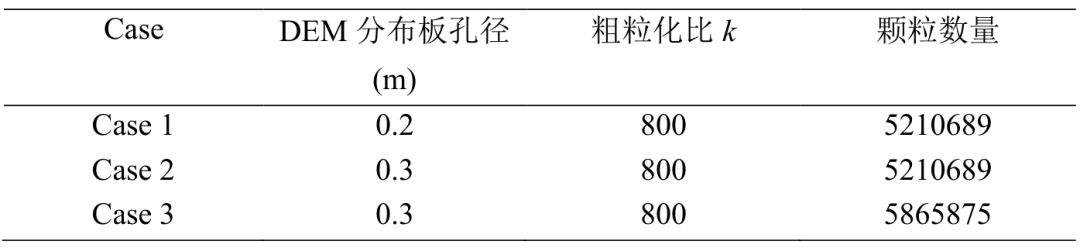

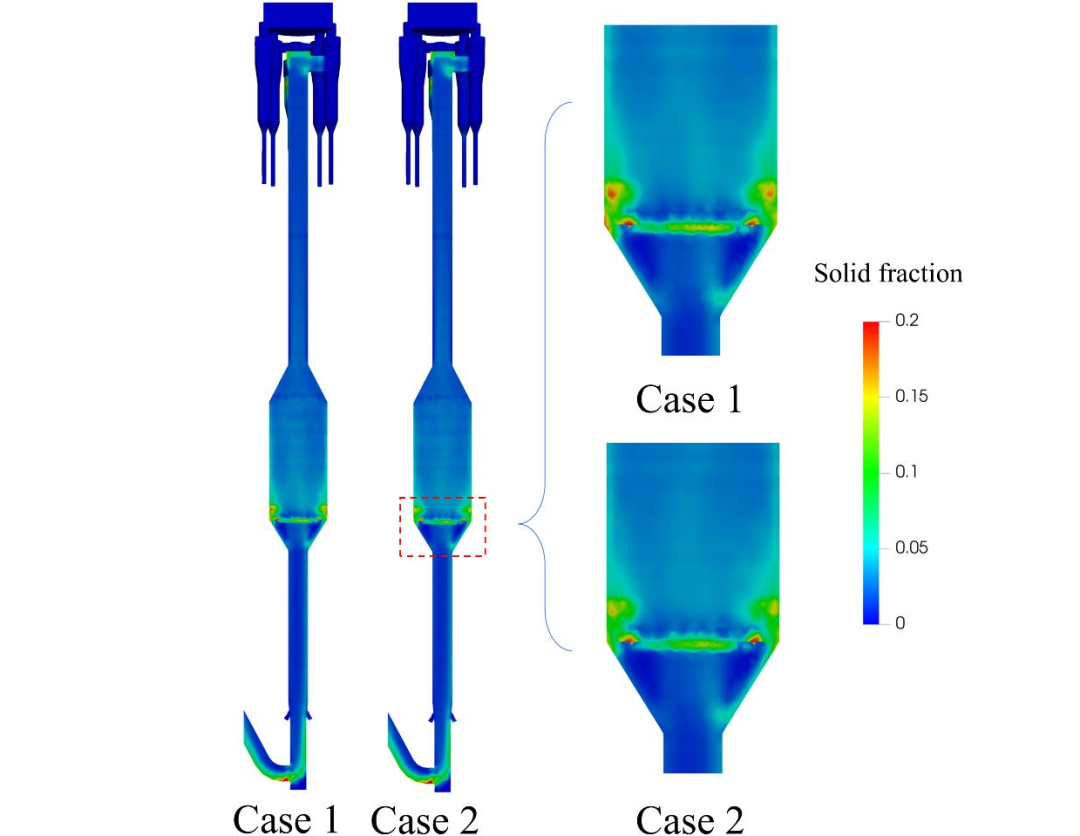

冷态模拟的算例设置如下:

图3 全回路模拟颗粒状态

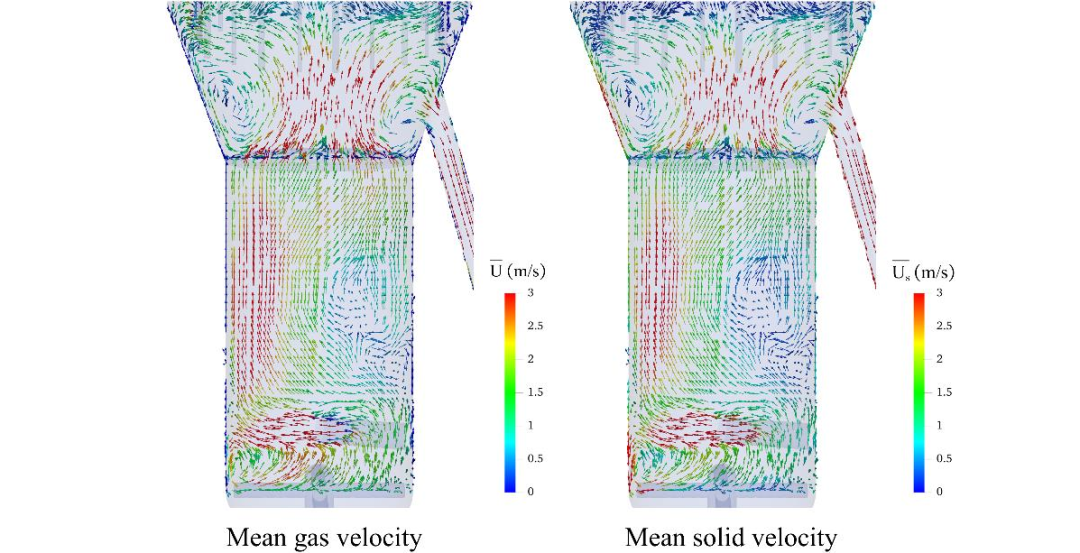

图4 再生器轴截面时均气体和颗粒速度

图5 反应器轴截面时均固含率分布

小 结

小 结

本算例基于DEMms离散元模拟软件实现了目前报道的最为复杂的离散全回路模拟,得到了合理的两相流场分布,并模拟改善了分布板压降模拟结果和颗粒堆积结果。