使用三维连续体单元对连接接线片进行ABAQUS仿真详解

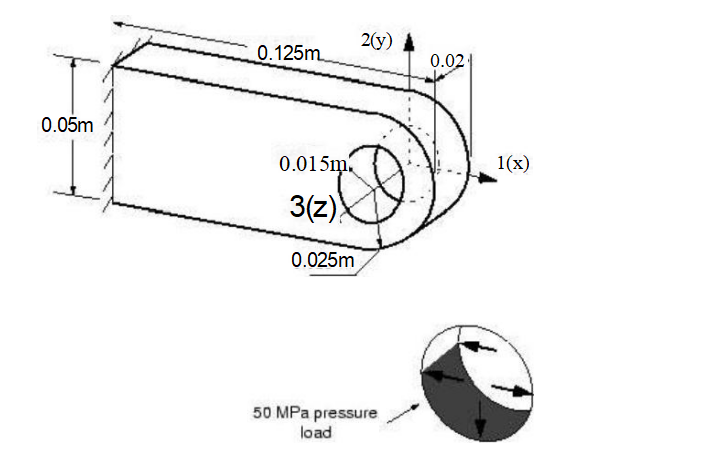

草图如下:

凸耳的一端牢固地焊接到一个巨大的结构上。另一端包含一个孔。通过凸耳的孔放置一个螺栓。要求确定在负30方向上对螺栓施加2kN 载荷时凸耳的静态挠度。我们的目标是检查凸耳的静态响应,因此应使用Abaqus/Standard分析。我们做出以下假设来简化此问题:

●将在孔的下半部分使用分布式压力来加载连接凸耳,而不是在模型中包括复杂的螺栓-凸耳相互作用( 参 见图4 - 14)。

●忽略孔圆周周围的压力大小的变化,并使用均匀的压力。

●施加的均匀压力的大小为50 MPa:30kN/(2×0.015m×0.02m)。 检查接线片的静态响应后,修改模型并使用Abaqus/Explicit 来研究凸耳突然加载导致的瞬态动态效应 。

预 处 理— —使 用A b a q u s / C A E创 建 模 型

接下来和大家讨论一下如何使用Abaqus/CAE 为此模拟创建整个模型。

与往常一样,创建模型的第一步是定义其几何图形。在此示例中,您将创建一个具有实体拉伸基 础特征的三维可变形实体。您将首先草绘凸耳的二维轮廓,然后将其拉伸。 您需要决定在模型中使用哪种单位系统。建议使用米、秒和千克的SI 系统;但是,如果您愿意, 可以使用其他系统。 要创建部件: 1.在“创建零件”对话框中,将零件凸耳命名为“凸耳”,并接受三维可变形实体和实体拉伸基 础特征的默认设置。在近似大小文本字段中,键入0.250。此值是零件最大尺寸的两倍。 单击“继续”退出“创建零件”对话框。 2.使用 图4-14 中给出的尺寸绘制凸耳轮廓。可以使用以下可能的方法:

a.使用创建线条:矩形工具创建任意矩形。删除右垂直边,然后使用约束工具=◎将等 长约束指定给上边缘和下边缘。使用尺寸工具 调整轮廓,使其长0.100米×宽 0.050米,如图4-15所示。

图4 - 15 打开矩形(网格间距加倍)。

注意:本节中的图形包括尺寸和约束,用于控制草图的形状。如前所 述,可以从“草绘器”工具箱访问这些工具。也可以通过分别从主菜单栏 中选择“添加约束”和“添加一→维度”来访问这些工具。 您可以在将尺寸值添加到草图中时对其进行编辑,也可以通过从主菜单 栏中选择“编辑尺寸”或使用“编辑尺寸值 ”工具来编辑 → 现有尺寸的 值。

b. 通过添加半圆弧来关闭轮廓,如 图4- 16所示,使用创建弧:通过3点工具3。

图4- 16圆角端(网格间距加倍)。

选择矩形开口端的两个顶点作为圆弧的端点,从顶部顶点开始。选取草图右侧的任何 点作为位于圆弧上的点。在圆弧的端点和水平线之间定义相切约束以优化草图。在 图4-16中,弧的径向尺寸括在括号中,表示它仅用于参考目的。要将任何尺寸更改 为参考值,只需编辑尺寸并在“编辑尺寸”对话框中打开“参考”即可。

c. 使用创建圆:中心和周长工具①草绘半径为0.015m 的圆,如图4-17 所示。

图4- 17凸耳孔(网格间距加倍)。

放置圆心,使其与上一步中创建的圆弧的中心大致重合。周长点应放置在中心点的右 侧。将同心约束应用于圆弧和圆。使用添加尺寸 工具将半径值更改为0.015m。 d.圆的周长点应与圆中心点位于同一水平面上(如图4-17所示)。如果这些点未正确 对齐,请确定每个圆心与其周长点之间的垂直距离,使距离为0。 注意:对零件进行网格划分时, Abaqus/CAE 会将节点放置在沿边出现 顶点的任何位置;因此,顶点在圆周上的位置会影响最终网格。将其放 置在与中心点相同的水平面上可生成更高质量的网格。 e. 完成轮廓草绘后,单击提示区域中的“完成”。 将出现“编辑基础拉伸”对话框。要完成零件定义,必须指定拉伸截面梁的距离。 f. 在对话框中,输入拉伸距离0.020m, 然后单击确定。

定义材料和截面属性

创建模型的下一步涉及定义材料和截面属性并将其分配给零件。可变形实体的每个区域都必须引 用截面属性,其中包括材料定义。在此模型中,您将创建杨氏模量E=200 GPa且泊松比v=0.3 的单个线弹性材料。 要定义材料属性: 1.在“模型树”中,双击“材料”容器以创建新的材料定义。

2.在出现的材质编辑器中,将材质命名为“钢”,然后选择“机械 →弹性一弹性”。输入 200.0E9 作为杨氏模量,输入0.3作为泊松比。单击“确定”。

要定义截面属性:

1.在“模型树”中,双击“截面”容器以创建新的截面定义。接受默认的实体、均匀截面类型;并 将该部分命名为“凸耳部分”。单击继续。

2.在出现的“编辑截面”对话框中,接受“钢”作为材料,然后单击“确定”。 要指定截面属性:

1.在“模型树”中,展开“零件”容器下方的凸组项目,然后在出现的零件属性列表中双击“截 面指定”。

2.通过单击整个零件选择整个零件作为将部分分配到的区域。当零件突出显示时,单击提示 区域中的“完成”。

在出现的“编辑剖面分配”对话框中,接受LugSection 作为剖面定义,然后单击“确定”。

创建程序集

组件包含有限元模型中包含的所有几何图形。每个Abaqus/CAE 模型都包含一个组件。装配体最 初为空,即使您已经创建了零件。您将在“组件”模块中创建零件的实例,以将其包含在模型中。 要实例化零件:

1.在“模型树”中,展开“组件”容器,然后在出现的列表中双击“实例”以创建零件的实例。

2.在“创建实例”对话框中,从“零件”列表中选择凸耳,然后单击“确定”。 默认情况下,模型的方向是全局1轴沿凸耳长度,全局2轴垂直,全局3轴位于厚度方 向。

定义步骤和指定输出请求

现在,定义分析步骤。由于交互作用、载荷和边界条件可能与步骤相关,因此必须先定义分 析步骤,然后才能指定这些步骤。对于此模拟,您将定义单个静态常规步骤。此外,您还将为分 析指定输出请求。这些请求将包括输出数据库(.odb) 文件的输出。 要定义步骤:

1.在“模型树”中,双击“步骤”容器以创建分析步骤。在出现的“创建步骤”对话框中,将步骤 命名为LugLoad 并接受“常规”过程类型。从可用过程选项列表中,接受静态、常规。单击 继续。

2.在出现的“编辑步骤”对话框中,输入以下步骤说明:对孔施加均匀的压力。接受默认设 置,然后单击“确定”。

由于使用可视化模块对结果进行后处理,因此必须指定要写入输出数据库文件的输出数据。 Abaqus/CAE 为每个过程类型自动选择默认历史记录和字段输出请求。编辑这些请求,以便仅将 位移、应力和反作用力作为场数据写入输出数据库文件。 要指定对 .odb 文件的输出请求,请执行以下操作:

1.在“模型树”中,单击“字段输出请求”容器上的鼠标按钮3,然后从出现的菜单中选择“管理 器”。

2.在出现的“字段输出请求管理器”中,选择标记为LugLoad 的列中标记为“已创建的”单元 格(如果尚未选择)。对话框底部的信息指示已为此步骤发出预选的默认字段输出请求。

3.在对话框右侧,单击编辑以更改字段输出请求。在出现的“编辑字段输出请求”对话框中:

a. 单击应力旁边的箭头以显示可用应力输出的列表。接受应力分量和不变量的默认选 择。

b.在力/反应下,进行以下更改: i.关闭集中力和力矩输出 (CF)。 ii.打开由单元应力 (NFORC) 引起的节点力。

c. 关闭应变和接触。

d. 接受默认的位移/速度/加速度输出。

e. 单击“确定”,然后单击“关闭”以关闭“字段输出请求管理器”。

注意:“编辑字段输出请求”对话框中的“仅外部”选项可用于将字段输出限 制为属于模型中三维元素外部的节点和图元;此选项可减小输出数据库文件的 大小。

4.删除所有历史记录输出请求。在“模型树”中,单击“历史记录输出请求”容器上的鼠标按钮 3,然后选择“管理器”以打开“历史记录输出请求管理器”。在“历史记录输出请求管理 器”中,选择标记为LugLoad 的列中标记为“已创建的”单元格(如果尚未选择)。在对话 框底部,单击“删除”,然后在出现的警告对话框中单击“是”。单击“关闭”以关闭“历史记 录输出请求管理器”。 规定边界条件和施加的荷载 在该模型中,连接接线片的左端需要在三个方向上进行约束。该区域是接线片连接到其父结构的 位置(参见图4 - 18) 。 在Abaqus/CAE 中,边界条件应用于零件的几何区域,而不是有限元网格 本身。边界条件和零件几何形状之间的这种关联使得改变网格变得非常容易,而无需重新指定边 界条件。荷载定义也是如此。

图4 - 18

图4 - 18

规定边界条件:

在“模型树”中,双击 BCs 容器以指定模型上的边界条件。在出现的“创建边界条件”对话框 中,将边界条件命名为“修复左端”,并选择“LugLoad”作为应用该条件的步骤(由于它是固 定条件,因此可以在初始步骤或分析步骤中应用;为方便起见,我们在此处选择分析步 骤)。接受机械作为类别,接受对称/反对称/恩卡斯特作为类型。单击继续。

2.您可能需要旋转视图以方便您在以下步骤中进行选择。从主菜单栏中选择“视图旋转”(或 使用“视图 →操作”工具栏中的(工具),然后将光标拖到视口中的虚拟轨迹球上。视图 以交互方式旋转;尝试在虚拟轨迹球内外拖动光标以查看行为差异。单击鼠标按钮2退出旋 转视图工具,然后再继续。

3.使用光标选择接线片的左端 (如图4-18所示)。当视口中突出显示相应的区域时,在提示 区域中单击完成,然后在出现的编辑边界条件对话框中打开ENCASTRE 。单击“确定” (OK) 应用边界条件。 箭头出现在脸上,表示受约束的自由度。卡斯特边界条件约束指定区域内的所有活动结构 自由度;对零件进行网格划分并创建作业后,此约束将应用于占用该区域的所有节点。 凸耳承载的50 MPa 压力分布在孔的下半部分周围。然而,为了正确施加载荷,必须首先对零件 进行分区(即分割),使孔由两个区域组成:上半部分和下半部分。 使用“分区”工具集可将零件或装配体划分为多个区域。使用分区的原因有很多;它通常用于定义 材质边界、指示载荷和约束的位置(如本例所示)以及细化网格。 依赖零件实例不能在组件级别修改(例如,它们不能在组件级别模块中进行分区)。此限制的原 因是零件的所有从属实例必须具有相同的几何图形,以便它们可以与原始零件共享相同的网格拓 扑。因此,对依赖部件实例的任何更改都必须对原始部件本身进行(即在部件级别)。相反,可 以在组件级别对独立零件实例进行分区。在此示例中,创建了一个依赖部件实例(默认值);相 应的分区说明如下。 对依赖部件实例进行分区: 1.在“模型树”中,双击“零件”容器中的凸组项目以使其成为当前项目。

2.使用“分区单元:定义切割平面”工具 将零件分成两半。使用3点方法定义切割平面。 当系统提示您选取点时,Abaqus/CAE 会加亮您可以选择的点:顶点、基准点、边中点或弧 中心。在该模型中,用于定义切割平面的点如图4-19 所示。同样,您可能需要旋转视图以 方便您的选择。

图 4-19 用于定义切割平面的点。

图 4-19 用于定义切割平面的点。

3.点击创建分区在提示区域中选择完点后。 要施加压力载荷:

1.在“模型树”中,双击“荷载”容器以规定压力荷载。在出现的“创建荷载”对话框中,命名荷 载压力荷载,然后选择 LugLoad 作为应用该荷载的步骤。选择“机械”作为类别,选择“压 力”作为类型。单击继续。

2.使用光标选取与孔下半部分关联的曲面;该区域在图4-20 中突出显示。选择适当的曲面 后,单击提示区域中的“完成”。

图 4-20将施加压力的表面。

在“编辑载荷”对话框中指定均匀压力5.0E7, 接受默认振幅,然后单击“确定”以施加载 荷。 箭头出现在孔的下半部分,指示施加的载荷。

设计网格:分区和创建网格

在开始为特定问题构建网格之前,您需要考虑将使用的元素类型。例如,如果更改为线性的低积 分单元,则使用二次单元的合适网格设计很可能不合适。对于此示例,请使用具有降低积分的 20节点六面体单元 (C3D20R)。 选择单元类型后,可以设计连接接线片的网格。关于此示例的 网格设计,最重要的决定是在凸耳孔的圆周周围使用多少个单元。连接接线片的可能网格如图 4-21 所示。

图 4-21 连接凸耳模型的建议C3D20R 单元网格。

设计网格时要考虑的另一件事是您希望从仿真中获得的结果类型。图4 - 21中的网格相当粗糙, 因此不太可能产生准确的应力。每90°四个二次元是对于此类问题应考虑的最小数量;建议使用 两倍的倍数来获得合理准确的应力结果。但是,此网格应该足以预测在施加载荷下凸耳的整体变 形水平,这是要求您确定的。增加本仿真中使用的网格密度的影响在“网格收敛”第4.4节中讨 论。 Abaqus/CAE 提供了多种网格划分技术来对不同拓扑的模型进行网格划分。不同的网格划分技术 提供了不同程度的自动化和用户控制。可以使用以下三种类型的网格生成技术: 结构化网格划分 结构化网格划分将预先建立的网格模式应用于特定的模型拓扑。通常必须将复杂模型划 分为更简单的区域才能使用此技术。 扫掠啮合 扫描网格沿扫描路径拉伸内部生成的网格或围绕旋转轴旋转。与结构化网格划分一样, 扫描网格划分仅限于具有特定拓扑和几何形状的模型。 自由网格划分 自由网格划分技术是最灵活的网格划分技术。它不使用预先建立的网格图案,几乎可以 应用于任何模型形状。 自下而上的网格划分 您可以使用自下而上的网格划分技术在实体区域上创建六面体或六面体主导的网格,该 区域无法使用自动自上而下的网格划分技术进行网格划分。自下而上的网格划分是一个

手动过程,允许您选择Abaqus/CAE 用于构建六面体单元实体网格的方法和参数。本指 南的任何示例中均未讨论自下而上的网格划分。 当您进入网格模块时,Abaqus/CAE 根据模型用于生成网格的方法对模型的区域进行颜色编码:

●绿色表示可以使用结构化方法对区域进行网格划分。

●黄色表示可以使用扫描方法对区域进行网格划分。

●粉红色表示可以使用自由方法对区域进行网格划分。 ·Tan 表示可以使用自下而上的方法对区域进行网格划分。

●橙色表示无法使用默认元素形状分配对区域进行网格划分,必须进一步分区。 从属零件实例在组件级别显示为蓝色。必须切换到零件级视图才能对从属零件实例进行网格划 分。 在此问题中,您将创建一个结构化网格。您会发现必须首先对模型进行进一步分区才能使用此网 格技术。创建分区后,将分配全局零件种子并创建网格。 要对接线片进行分区: 1.在“模型树”中,展开“零件”容器下的凸组项目,然后在出现的菜单中双击“网格”。 零件最初为黄色,表示使用默认网格控件集,只能使用扫描网格技术创建六面体网格。需 要额外的单元分区才能实现结构化网格划分。将创建两个分区。第一个分区允许使用结构 化网格,第二个分区提高了网格的整体质量。 注意:上下文栏中显示的“对象”字段会自动显示零件,以便您可以直接在网 格模块中对几何体进行分区。在同一模块中的单个零件和模型装配体之间切 换的功能仅在Mesh 模块中可用。此功能允许您在同一模块中对从属零件实 例和独立零件实例进行分区,以便进行网格划分。在所有其他模块中,对于 从属实例,必须在零件级别严格执行分区(如之前施加压力载荷时所做的那 样),对于独立零件实例,必须在组件级别严格执行分区

创建、运行和监视作业

方式监视解决方案进度。 在继续之前,请在模型树中单击模型3上的鼠标按钮1,然后从显示的菜单中选择重命名,将模 型重命名为Elastic 。 该模型稍后将构成第10章“材料”中讨论的凸耳示例中使用的模型的基础。 要创建作业:

在“模型树”中,双击“作业”容器以创建作业。将作业命名为 Lug, 然后单击继续。

2.在“编辑作业”对话框中,输入以下描述:线弹性钢连接接线片。

3.接受默认作业设置,然后单击“确定”。 将模型保存在名为Lug.cae 的模型数据库文件中。 要运行作业,请执行以下操作:

1.在“模型树”中,单击名为Lug 的作业上的鼠标按钮3,然后选择“提交”以提交作业进行分 析。 将出现一个对话框,警告您尚未请求LugLoad 步骤的历史记录输出。单击“是”继续提交作 业。

2.在“模型树”中,单击名为Lug 的作业上的鼠标按钮3,然后从出现的菜单中选取“监视器” 以打开作业监视器。 对话框顶部包含解决方案进度的摘要。随着分析的进行,此摘要会不断更新。分析过程中 遇到的任何错误和/或警告都会在相应的选项卡式页面中注明。如果遇到任何错误,请更正 模型并重新运行仿真。请务必调查任何警告消息的原因并采取适当的措施;回想一下,某些 警告消息可以安全地忽略,而其他警告消息则需要采取纠正措施。

3.作业完成后,单击“关闭”以关闭作业监视器。

后处理——可视化结果

在“模型树”中,单击名为Lug 的作业上的鼠标按钮3,然后选择“结果”以进入可视化模块,并自动打开 此作业创建的输出数据库( .odb) 文件。或者,从位于上下文栏中的模块列表中,选择可视化以进入可 视化模块:通过从主菜单栏中选择“文件打开”并双击相应的文件一来打开.odb 文件。 绘制变形形状

从主菜单栏中,选择打印 →变形形状;或使用工具箱中的 工具。Figure 4-25 显示了分析结束 时的变形模型形状。什么是位移放大倍率?

图4-25连接凸耳变形的模型形状(阴影)。

1.从主菜单栏中,选择“在变形形状上绘制一等 → 高线”。 出现图4-31 中所示的填充等值线图。 图例标题中指示的米塞斯应力S Mises 是 Abaqus 为本次分析选择的默认变量。您可以选择 要绘制的其他变量。

图 4-31 米塞斯应力的填充等高线图。

我们还可以切割模型,使内表面可见。例如,您可能想要检查零件内部的应力分布。可以为此目的创 建视图切口。在这里,通过凸耳进行简单的平面切割,以查看米塞斯应力分布通过零件的厚度。

注意:视图剪切也可以在Abaqus/CAE 的其他模块中使用。为方便起见,此处对 它们进行了说明。 要创建视图剪切: 1.从主菜单栏中,选择“工具 → 视图剪切一创建”。 2.在出现的对话框中,接受默认名称和形状。输入0,0,0作为平面的原点(即平面将通过 的点),输入1,0,1作为平面的法线轴,输入0,1,0作为平面的轴2。 3. 单击“确定”关闭对话框并进行视图剪切。 视图如图4-33 所示。

图4-33米塞斯通过凸耳厚度承受应力。