永磁同步电机转子辅助槽对电磁噪声影响分析

电机电磁分析

电磁力分解

某新能源汽车采用高度集成的电驱动系统,包括逆变器、二级减速器和永磁同步电机,该电驱动系统最高可提供207Nm的转矩,最高转速达到13500r/min。以该8极48槽永磁同步电机进行电磁振动噪声分析,并建立该电机的二维电磁模型用于分析电机电磁力等电磁信号。该电机的主要参数如下:

对电机绕组注入额定三相电流135A,设定提前角为A相中线与d轴夹角(30°),得到气隙磁通的切向和径向分量。径向磁通密度要比切向磁通密度大得多,而且由于定子开槽会使得气隙磁通密度在开槽处发生突变。电机的电磁振动主要是由于径向电磁力产生的,在该工况下需要额外注意0阶24次径向电磁力分量。

优化设计

由径向电磁力公式和切向电磁力公式计算可知,径向力密度要远大于切向力密度,径向力是引起电磁噪声的主要来源之一。径向电磁力是关于时间和空间的函数,在时间上具有周期性。为了进一步研究径向电磁力波的时空特性,将该径向电磁力进行二维傅里叶变化,得到该电磁力在时间频率和空间阶次上的表现。结果表明,0阶24次(4800Hz)电磁力幅值较大,且该频率处于人耳较为敏感频段范围内,因此要加以抑制。

采取的优化手段为转子表面开辅助槽,然后对辅助开槽的位置、宽度和深度进行了优化。辅助槽的位置表示辅助槽轴相对于x轴的位置,宽度指的是槽口宽度,深度表示辅助槽的深度。位置角表示自边缘处逆时针转过的角度,I槽位置称为位置角I,II槽位置称为位置角II。

在对辅助槽固定尺寸时,研究两个辅助槽的相对位置对输出转矩、波动范围和电磁力幅值的影响,以获得更高的输出转矩、更小波动范围以及更小的电磁力。结果表明,位置角I较小时能获得较高的输出转矩与较小的电磁力幅值,位置角II在34°时对于转矩和电磁力幅值有较好的表现,确定为(5°, 34°)。

在固定双槽位置的情况下,辅助槽越深会使得输出转矩降低、转矩波动范围增加,但会削弱电磁力幅值。当槽宽为0.45mm时有着较低水平的电磁力幅值和较高的输出转矩,也是所追求的优化方向。对性能折衷取舍确定转子槽尺寸为(0.45mm, 1.8mm)。

为验证转子结构的有效性,对转子结构优化前后的气隙磁密进行了比较。结果表明,该结构使磁密波形稍有改善,使系统基谐波得到改善,高次谐波有所降低。

振动噪声分析

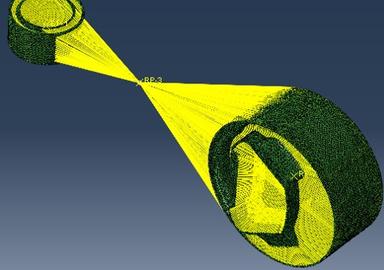

为了验证优化对永磁同步电动机噪声的实用性,对转子优化前后进行了振动声学仿真。主要基于ANSYS Workbench平台进行多物理场分析,将从电磁分析软件中得到的分析结果导入谐响应模块计算得到定子及机壳的振动响应,并计算得到噪声分布云图。

仿真结果表明,经过转子结构的有效优化,使得该电机噪声在4800Hz处产生了明显的改善,优化后的噪声峰值比优化前降低2.9dB(A)。因此,该转子优化方案能削弱径向电磁力,减少转矩波动,进而改善电磁噪声。

结论

为了降低电动汽车推进系统中永磁同步电动机的噪声,提出并分析了永磁同步电动机转子的优化设计方法(即在转子表面开槽)。基于所提出的转子拓扑结构,对辅助开槽的位置、宽度和深度进行了优化。优化后,气隙磁通密度和电磁力谐波均得到显著降低。此外,通过声学仿真验证了所提转子设计的有效性,对在24次(4800Hz)时电磁噪声降低了2.9dB(A)。提出的转子设计方案,大大降低了该电机在特定工况下的电磁噪声,改善了电机整体的NVH表现。

参考文献:[1] 李基芳, 刘小序, 甄帅, 季祥. 永磁同步电机转子辅助槽对电磁噪声影响分析[J]. 汽车电器, 2022(10): 20-25.