模具压料芯导柱断裂原因解析及解决对策

唐善武, 那木, 吴杰, 李继锋, 乔松·广汽乘用车宜昌分公司

随着汽车市场的不断发展和消费者需求的提高,对汽车冲压模具的使用寿命要求也越来越高。模具的生产依赖压机输出的强大压力,在冲压的日常生产过程中,由于模具部件长时间受到冲击载荷的作用,经常会出现疲劳裂纹或部件断裂的问题。本文结合模具压料芯导柱断裂问题,从压料芯侧向力的消除、提高导柱强度、模具结构优化等几个方面进行分析,并提出针对性优化措施,这些改进措施不仅成功避免了导柱再次失效,也为模具的长期使用提供了坚实保障。

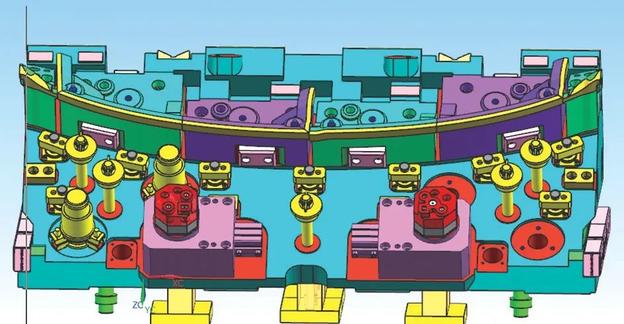

现状把握某车型行李厢外板OP20 模具线下点检时,现场保全发现压料芯内的4 个导柱中有3 个出现断裂,如图1 所示。

图1 导柱断裂

导柱作为模具压料芯内导向的关键部件,出现断裂后会造成模具压料芯无法 正常工作,零件产生压伤等问题,严重影响冲压车间的正常生产。通过查阅模具履历,截止当前模具已生产约5 万冲次。

原因分析

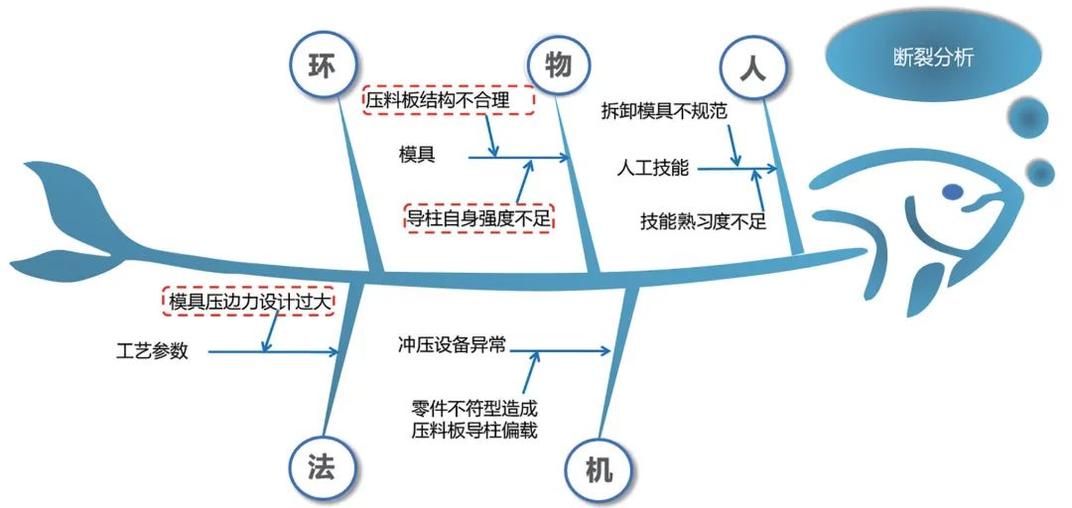

通过对断裂导柱的断面及侧面进行检查,从断裂截面分析(图2),导柱受相反两个方向的作用力,发生疲劳断裂;从导柱侧表面使用痕迹分析(图3),导柱两侧压痕明显,与断裂方向一致。结合鱼骨图(图4),从人、机、物、法、环五个方面分析,总结出3个末端因素:压料芯防侧设计不合理、导柱自身强度不足、模具压边力设计过大。

图2 断裂截面分析

图3 使用痕迹分析

图4 要因分析

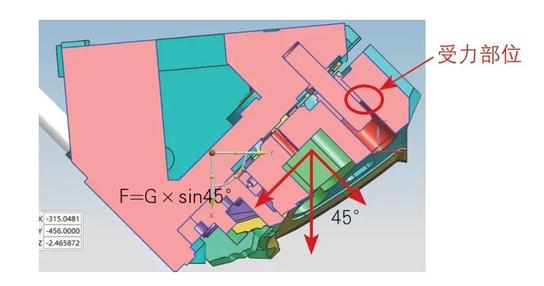

压料芯重力状态受力分析

压料芯重力状态下,导柱受压料芯重力向下的分力影响,压料芯质量276kg,重力2760N,导柱与水平方向夹角45°,如图5 所示。

图5 压料芯重力状态受力分析

导柱总受力F=2760×sin45°=1952N。

此数值较小,可引起的导柱变形较小,考虑到加工及装配误差,极限状态下此载荷由两个导柱承担,每个导柱的最大等效应力为11.13MPa,导柱导套系统最大变形量为0.0055mm。

导柱材质S45C,抗拉强度600MPa。交变载荷工况下可允许的最大等效应力为600MPa/12=50MPa。单个导柱能承受的最大等效应力为50MPa>压料芯重力对导柱的等效应力11MPa,即单纯受重力影响无断裂风险。

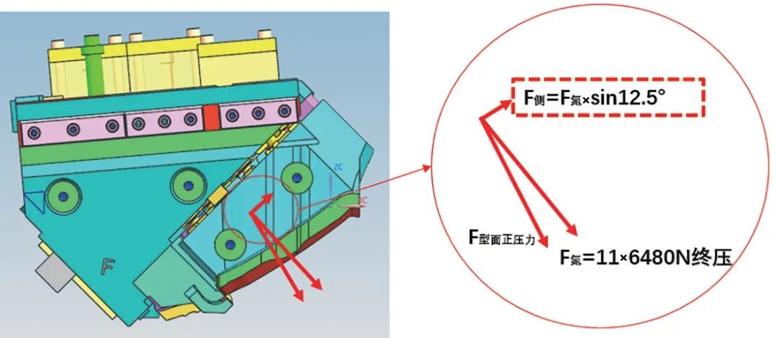

压料芯工作状态受力分析

压料芯工作状态下,压料力与型面的方向有12.5°的夹角,如图6 所示。

图6 压料芯工作状态受力分析

压料芯氮气缸型号X500-038,使用行程30mm。根据等温弹力变化公式,单个氮气缸终压为:F=4700×38÷[38-30×(1-4700÷7200)]=6480N,则总压料力为F=6480×11=71280N,总侧向力为F侧=F氮×sin12.5°=15800N。由于压料芯受侧向力较大,压料芯有微量变形。

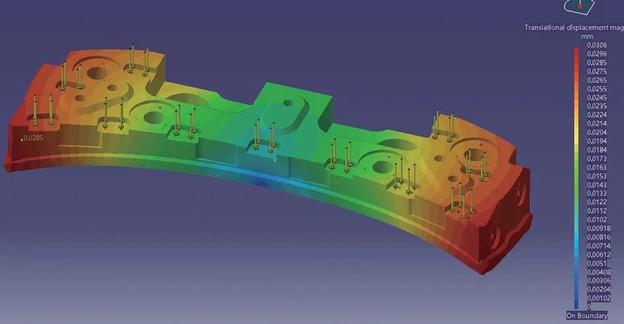

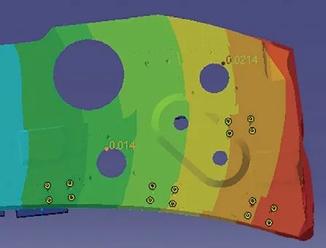

经校核,压料芯在型面压紧,受氮气缸终压力的工况下,局部产生滑移,最大滑移量为0.031mm,如图7 所示。

图7 压料芯局部滑移

前后两排导套安装位置最大变形量差值0.009mm,数值较大。可能影响导柱之间的受力分配,也就是说并不是四个导柱均匀承担侧向力,而是先由外侧两导柱承担大部分,内侧两导柱在外侧导柱失效前只承担小部分侧向力。

本着安全性原则,压料芯导柱强度的校核方式定义为由两根导柱承担所有侧向力,忽略产品与压料芯之间的摩擦力对导柱的保护作用,以确定其潜在失效风险。

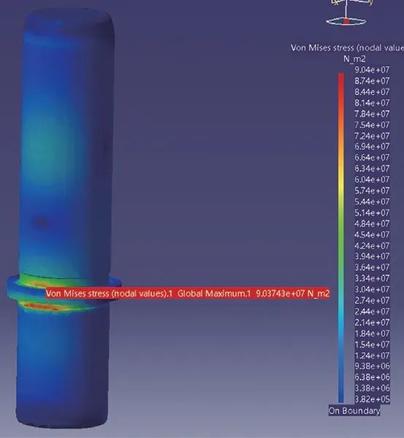

压料芯导柱受总侧向力15800N,分担到两根导柱上,则单根导柱受力7900N,导柱直径40mm,对导柱导套系统进行有限元分析,加适当约束,得出每根导柱在侧向力作用下的最大等效应力为90.4MPa,导套配合处位移0.032mm,如图8 所示。分析得出应力值远大于导柱在交变应力工况下能承受的最大等效应力50MPa,导柱长时间使用时失效风险较大。

图8 导柱导套系统有限元分析

分析结果,最大应力超过安全值区域与现场断裂截面位置一致。

修边压料力设计过大

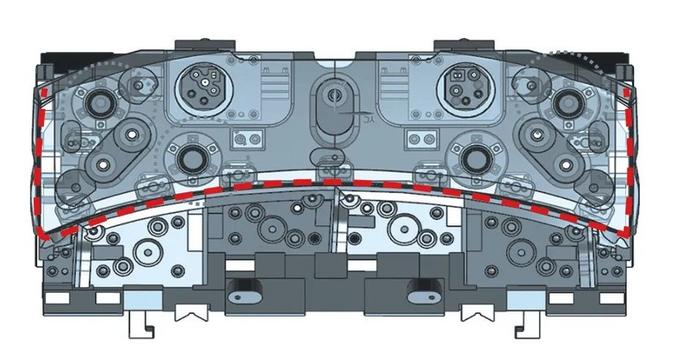

零件材质GD53D-ZF,抗拉强度296MPa,料厚0.65mm。测得此压料芯对应修边长度1822mm,如图9 所示,算得需求的修边压料力为1822×0.65×296×0.05=17527N。

图9 压料芯对应修边长度

氮气缸型号X500-038,单个氮气缸初压为4700N,最少需要氮气缸17527÷4700=3.73 个,实际使用11 个。根据压边力的测算,模具使用的氮气弹簧数量超过实际所需,造成导柱受侧向力过大。

对策制定

⑴取消部分氮气弹簧,减小压料芯的压边力;

⑵增加压料芯重力状态下的防侧导板;

⑶增加压料芯工作状态下的防侧导板;

⑷增大导柱直径,提高强度。

方案实施

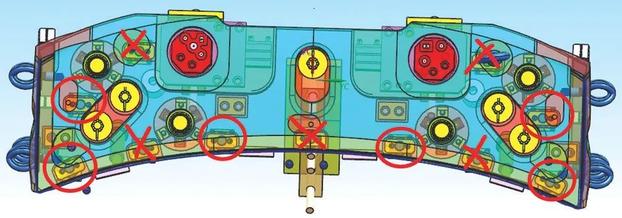

整改一:取消外侧5 个氮气缸力源,在保证有效压料的前提下减小压料力及其产生的侧向力,如图10 所示。另外此方案也能减小压料芯压紧时的滑移量,以使四根导柱更均匀的分摊压料芯侧向力。

图10 取消外侧5 个氮气缸力源

导套配合位置滑移量由取消氮气缸前的0.009mm减小到0.0074mm,使导柱受力更均匀,如图11 所示。

图11 导套配合位置滑移量减小

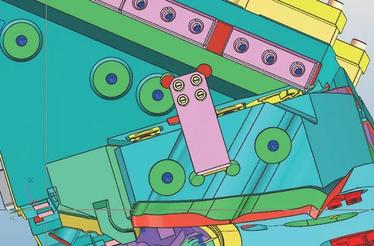

整改二:增加四处导板以减小压料芯在重力状态下受力,另外外侧的两个导板采用斜向布置,起到V形导板的作用,以增加压料芯在运动过程中的稳定性,减小压料芯窜动的幅度,如图12 所示。

图12 起V 形导板的作用

图13 插板主受力方向沿压料芯滑移

整改三:压料芯两侧增加插板,做三面导向配合,提供前后方向防侧,减小工作状态下导柱所受的侧向力大小。

另外此插板主受力方向沿压芯滑移方向,插板可以有效减小压料芯的滑移现象,使压料芯导柱受力更为均匀,更接近四个导柱均摊侧向力的受力状态。

整改四:导柱型号更换为直径50mm 导柱,导柱直径由之前的40mm 增大到50mm,按横截面计算约提高导柱的许用载荷至原先的1.56 倍,最大等效应力为43.6MPa(40mm 导柱为90.4MPa),小于安全值50MPa。

整改方案从减小侧向力,增加导柱直径,增加防侧部件这三个方向来增加压料芯导柱的安全性,通过技术计算和分析,这些措施可避免导柱再次失效。

效果验证

模具经整改后生产验证3 批次,零件品质无异常;1 万冲次时对模具导柱进行点检确认(图14),导柱表面无明显压痕、拉伤,对其进行探伤后确认无异常。

图14 点检确认

经验总结

此次导柱失效故障反映出在对模具可靠性管控机制上还具有一定的局限性,当前管控机制未能对模具失效风险进行全面评估与预防,导致出现如此严重的生产隐患。通过梳理此次故障处理过程,总结出以下几点经验:

⑴减小应力幅:如在工艺规划初期减小冲压方向与压料面法向的夹角,减小侧向力的产生;在侧压料芯增加法向的平衡垫块以限制侧向力的大小;调整符型区域以平衡整体侧向力的夹角;减小压料力以减小侧向力等。

⑵增加防侧装置:尽可能调整结构和工艺排布以方便防侧导板的设计。

⑶调整精导向部件的强度:增大导柱直径;增加导柱个数;适当采用中心导向块代替部分导柱以提高许用载荷。

结束语

经过上述对模具压料芯导柱断裂原因的深入剖析,明确了压料芯防侧设计不合理、导柱自身强度不足、模具压边力设计过大等末端因素,并提出了针对性的优化措施。通过取消部分氮气弹簧、增加防侧导板、增大导柱直径等整改方案,成功减小了压料力及其产生的侧向力,提高了导柱的承载能力,从而有效降低了导柱失效的风险。

这些对策的制定与实施,不仅解决了当前模具生产中遇到的实际问题,也为后续模具设计和生产提供了宝贵的经验。随着这些改进措施的逐步实施,模具的生产效率和稳定性得到了进一步提升,为冲压的高效生产提供了有力保障。