采用干法纤维缠绕工艺制造的 IV 型复合材料压力容器中的空隙

摘要

用于燃料电池电动汽车的 IV 型高压氢气罐由碳纤维增强塑料制成。它们的生产包括将碳纤维增强热固性树脂丝束缠绕在塑料衬里上以形成罐形状,然后在烤箱中加热以固化热固性树脂。纤维缠绕过程会在罐中产生许多空隙,从而导致质量和产品寿命的变化。在这项研究中,储罐中的空隙根据其来源进行了分类。制作爆破压力为70 MPa的IV型高压氢气罐,观察罐内产生的空隙。使用相同的纤维缠绕工艺来制造具有简单缠绕轨迹的板和罐,以识别空隙。纤维缠绕在罐中产生的空隙根据其位置、横截面形状和尺寸分为六组,显示了空隙的来源。

关键词

复合材料压力容器,碳纤维,纤维丝缠绕空隙,氢气,IV型

1 .介绍

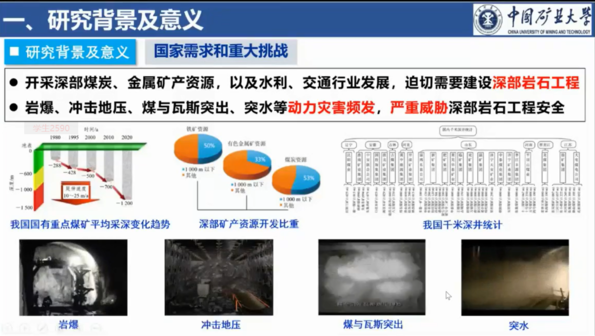

燃料电池电动汽车的氢气罐需要具有高压存储能力,以提供足够长的续驶里程。燃料电池电动汽车采用IV型高压氢气罐,由碳纤维增强塑料(CFRP)和塑料内衬组成,也称为复合压力容器。该罐储存超过 70 MPa 的氢气 [ 1 ],行驶里程约为 500 km [ 2 ]。然而,法规要求较高的设计安全系数,这增加了重量和成本[ 3 ]。需要进一步开发储罐和结构健康监测技术,以实现高度可靠、轻质的氢气储罐,从而降低车辆的燃料消耗并且制造成本更低[ [4]、[5]、[6] ]。

IV型高压氢气罐通常采用纤维缠绕技术制造[ 7 ]。预先制备由浸渍环氧树脂的碳纤维丝束组成的丝束浸料,并将其缠绕在塑料衬里上以形成罐的形状,这被称为干法纤维缠绕工艺。将丝束浸料缠绕到塑料衬里后,将其在烤箱中固化以加固储罐。这些制造过程会在储罐的 CFRP 部分产生大量空隙。空隙通常会降低多向层压CFRP的机械性能[ [8]、[9]、[10] ]。此外,空隙常常成为裂纹的起点,从而降低疲劳强度。因此,空隙是CFRP质量的衡量标准。之前已经研究过纤维缠绕罐中的空隙。体积分数 [ [11]、[12]、[13] ]、位置(例如层间和层内) [ [14]、[15]、[16] ] 和尺寸分布 [ 17 , 18 ] 有通过横断面观察进行了研究。 X射线计算机断层扫描(CT)可以揭示空洞的三维形状和空间定位[ [19]、[20]、[21]、[22] ]。然而,由于其复杂的缠绕轨迹,纤维在多个方向上排列。根据纤维方向,空隙在不同位置和不同形状中发展。长丝缠绕过程也会导致缠绕轨迹的误差[ [23]、[24]、[25] ]。纤维缠绕储罐复杂的层压结构使得识别空隙的来源变得困难。

在这项研究中,对采用碳纤维增强热固性树脂丝束预浸料纤维缠绕技术制造的 IV 型高压氢气罐中产生的空隙进行了观察,并根据其来源进行了分类。储罐使用简单的堆叠顺序来识别空隙的来源。空隙根据其位置、横截面形状和尺寸进行分类。确定了纤维缠绕罐中空隙的来源,并讨论了减少空隙数量的方法。实验结果有助于减少空隙的储罐设计。

2 .材料和方法

2.1 .材料及绕丝机

使用碳纤维(T720SC-36K,Toray)和环氧树脂(XNR6880/XNH6880,Nagase Chemtex)(表1)[ 26 ]。用环氧树脂浸渍碳纤维丝束以形成丝束浸料坯。丝束浸料的树脂重量分数约为25%。

将丝束浸料缠绕在线轴上并放置在筒子架上。然后,将丝束浸料从筒子架上拉出并供给到长丝卷绕机(PW30-236-5-1,工程技术公司)的输送头(图1(a))。在长丝缠绕过程中,张力施加到丝束预浸料上,该张力由施加到线轴上的扭矩控制(图1(b)和c)。使用线性编码器测量弹簧的伸长率,该编码器将张力数据传输至纱架架的扭矩控制系统。

图1,纤维缠绕机。 (a) 卷绕部分,(b) 筒子架,(c) 筒子架中的张力控制系统。

张力选择为20 N,这使得丝束浸料能够稳定地展开(图2(a))。在此条件下,丝束预浸料的宽度约为9毫米(图2(c))。较小的张力导致丝束预浸料间歇性释放(图 2 (b))。 30 N 的高张力导致丝束浸料宽度发生相对较大的变化。纤维张力通过影响储罐的压实度和空隙率来影响储罐的质量和强度[ 27 , 28 ]。干法纤维缠绕工艺一般不配备压实辊[ 7 ];因此,本研究中未使用压实滚筒。

图2 .拖曳预浸料的张力。 (a) 稳定的卷取,(b) 不稳定的卷取,(c) 当张力为 20 N 时,将纤维束缠绕在平板上。

2.2 .制作方法

2.2.1 .盘子

板和罐采用纤维缠绕法制造。将丝束预浸料缠绕在钢板上用于板材制造(图3(a))。选择[0] 4和[0/90] 2s叠片。对于[0/90] 2s层压,钢板在单层的每次层压时正交旋转。预浸丝束必须穿过整个板心轴才能连续缠绕。因此,[0] 4和[0/90] 2s叠片的实际角度为[0 + θ ] 4和[0 + θ /90 + θ ] 2s,本研究中θ为0.4°。丝束预浸料的缠绕是为了不产生间隙或重叠,尽管由于缠绕过程的可变性,间隙或重叠确实在一定程度上出现。

图3 .平板的制造。 (a) 缠绕过程,(b) 固化过程,(c) 固结板。

将纤维缠绕钢板放置在钢板之间。使用单轴加载机将丝束预浸料在恒压(0.13 MPa)烘箱中于 150°C 下固结 3 小时(图 3(b))。制造的[0] 4和[0/90] 2s板的平均厚度分别约为1.2和2.4mm。由于通过钢板施加的压力,板的表面相对平坦(图3(c))。

2.2.2 .气瓶

为了制造储罐,准备了尼龙基聚合物衬里,并在其周围缠绕了丝束浸料。衬里的外径和长度分别为300和785毫米。在缠绕丝束浸料的过程中,向衬里施加内部压力以防止变形。将罐在150°C的烘箱中固结3小时,在此期间向内衬施加内部压力以防止罐收缩。通过改变蜿蜒轨迹制造了两种类型的气瓶。第一个罐的设计爆破压力为70 MPa,用于空隙观察和爆破测试。该罐称为爆破试验罐。总叠片数为22片,与第二罐相同。

第二个水箱的设计目的是观察空隙。使用 ±45° 缠绕路径来获得与板样品类似的正交层压 ([0/90] s )。然而,它在制造过程中失败了,导致了较大的尺寸变化。因此,经过多轮反复试验,选择了[±45 4 /89 2 /±45 4 /离型膜/89 2 /16 2 ]层压,观察到±45°层压区域。尽管由于卷绕过程的可变性,观察到了一些间隙,但丝束浸料在宽度方向上以 30% 的重叠率卷绕。需要采用 89° 叠片的环箍层来防止固化过程中圆柱体部分的膨胀。固化后插入脱模膜以除去外层89 2和16 2,它们也用作环向和螺旋层以防止径向和轴向方向膨胀。这个水箱被称为观察水箱。在制造过程中,储罐上没有使用收缩胶带。与板相比,罐的表面相对不平坦。

2.3 .观察方法

使用光学显微镜(VHX-8000、Keyence 和 Eclipse L150、Nikon)和扫描电子显微镜 (SEM)(JSM-6510、JEOL)进行横截面观察。使用 X 射线 CT 系统(SkyScan 1272S 和 SkyScan 2211,Bruker)进行内部观察。将CFRP板和罐体切成小块以观察横截面和内部结构。在光学显微镜检查之前使用磨料化合物对横截面进行抛光。在每个截面中提供了横截面和观察方向。

2.4 .爆破测试

爆破试验罐被放置在地下坑中。通过使用高压泵(AJP-30020G2-E,Sugino Machine)注入水,对罐施加内部压力直至失效。在测试过程中监测内部压力,爆破测试在3分钟内完成。

3 .结果

3.1 .丝束预浸料的观察

在缠绕过程之前,对用于板和槽缠绕的丝束预浸料进行观察。图4(a)显示了观察到的丝束预浸料,图4(b)显示了其表面的SEM图像。在表面观察到纤维波纹。一些纤维严重定向错误。通过X射线CT得到垂直于纤维方向的截面,如图4 (c)所示。在丝束浸料内部观察到许多尺寸约为 50 μm 的空隙。卷绕前的丝束浸膏中存在严重错误取向的纤维和空隙。

图4 .观察丝束预浸料。 (a)Towpreg,(b)(a)中“b”区域的SEM图像,(c)横截面的X射线CT图像。

图4 .观察丝束预浸料。 (a)Towpreg,(b)(a)中“b”区域的SEM图像,(c)横截面的X射线CT图像。  图5板的横截面观察。 [0]4和[90]4表示整个截面图,[0/90]2s、[±45]2s表示半截面图。

图5板的横截面观察。 [0]4和[90]4表示整个截面图,[0/90]2s、[±45]2s表示半截面图。

图7 . [0/90]2S 板的 X 射线 CT 图像。 (a) 侧面图像(灰色表示纤维和基体,黑色表示空隙)和 (b) 提取空隙的 3D 图像(白色表示空隙)。

图7 . [0/90]2S 板的 X 射线 CT 图像。 (a) 侧面图像(灰色表示纤维和基体,黑色表示空隙)和 (b) 提取空隙的 3D 图像(白色表示空隙)。

图9 .观察爆破试验罐中的空隙。

图9 .观察爆破试验罐中的空隙。 图10 观察池 (a)整个储罐,(b)显示观察方向的剖切面,(c)从(b)中的“c”观察的横截面。r:径向,z:轴向

图10 观察池 (a)整个储罐,(b)显示观察方向的剖切面,(c)从(b)中的“c”观察的横截面。r:径向,z:轴向  图11。六种类型的空隙的放大图像。 (a) 丝束浸料空隙,(b) 丝束浸料边缘空隙,(c) 卷曲空隙,(d) 重叠间隙,(e) 丝束浸料间隙,以及 (f) 层间空隙

图11。六种类型的空隙的放大图像。 (a) 丝束浸料空隙,(b) 丝束浸料边缘空隙,(c) 卷曲空隙,(d) 重叠间隙,(e) 丝束浸料间隙,以及 (f) 层间空隙