通过爆炸式减压实验对在高压型 IV 型氢气储存容器中所观察到的衬里坍塌现象进行**

摘要

基于具代表性样本的实验设计予以阐述,旨在重现高压氢气储存容器于排空步骤期间内部聚合物层(称为衬里)的脱离与变形。这是增进对产生衬里坍塌所涉及机制之更优理解的首步。结果表明,装配有压力氢气室的液压试验机能够通过爆炸式减压实验在小样本上创建衬里坍塌。断层扫描观察揭示,坍塌出现在聚合物衬里/复合材料接口的区域,这些区域粘合不够充分,亦不连贯。由断层扫描评估的衬里坍塌幅度的确定强调,在某些特定条件下,即使氢气已完全从样本中解吸,衬里的变形也是永久性的。除衬里坍塌外,复合材料裂纹也同样突显。

一、概述

氢气越来越被视为传统能源如石油和天然气的替代品。它具有诸多优势,例如不存在温室气体排放以及近乎无限的资源。然而,氢气储存仍然是大规模使用的一个主要问题。有多种储存氢气的方式,如液态储罐[1,2]、金属氢化物[3,4]、聚合物和复合泡沫[5];如今,最有前景的技术是使用高压气态氢气容器[6,7]。最后一代这类容器——被称为 IV 型——由与金属凸台组装在一起并完全用碳纤维热固树脂复合材料包裹的聚合物衬里组成[8,9]。复合材料为结构提供机械强度[10],其热机械行为在文献中有相当好的记录[11-15],而塑料衬里则确保气密性。因此,IV 型容器可以解决大部分由于其轻重量以及能够达到高压力的可能性而产生的技术问题。通常,容器内部的压力高于 350 巴,对于车载应用可达到 700 巴。这些容器在许多排空/填充循环期间会受到多种负荷,这些负荷结合了由内部压力引起的弯曲和双轴压缩。此外,气体溶解度会导致损坏(退化过程)或材料属性的局部变化。众所周知,某些气体有能力溶解在聚合物或弹性体中,这些都是对环境敏感的材料。因此,分子流动性受到小分子的渗透的强烈影响,这些小分子可以起到增塑剂的作用[16],在某些情况下会导致诸如空洞形成、气泡、表面起泡或膨胀[17-20]等损坏。事实上,如果它们没有被限制,这些材料会吸收气体并膨胀,直到外部压力被移除。因此,溶解的气体不再处于压力平衡状态,并可能产生重要的机械损坏。例如,一些作者已经表明,低交联水平的弹性体倾向于形成气泡,而那些高交联的则会开裂[21,22]。

对于半结晶聚合物,由爆炸式减压引起的损坏已经被观察到[18,23-25],但仍然很难将降解机制与测试条件或材料特性相匹配,因为起始机制尚未被很好地理解,并且对于每个材料家族可能并不唯一。这些多种类型的应力可能会导致,取决于操作条件,像图 1 所示的衬里的分离和永久性变形。衬里坍塌是文献中已经为石油和天然气管道描述的一种现象,并且已经为了预测其在压力差方面的出现而开发了一些模型[26-29],但它仍然是一种非常示意性的方法。对坍塌原因的了解将能够优化未来几代储罐的设计以及当前和未来复合容器的使用。

图 1 - 带有坍塌衬里的高压 IV 型氢气储存容器的断层视图:(a)与容器轴平行;(b)垂直于容器轴。

更好地理解衬里坍塌起源的第一步是在试样上重现这一现象。然而,由于 IV 型容器的重要成本以及在高氢压力下工作的难度,导致衬里坍塌出现了几个技术障碍。因此,本研究的目的是开发在加压氢气下进行机械测试的实验室实验,以便在实验室规模上重现代表性测试样品上的衬里坍塌。这些后者由热塑性聚合物和用环氧基胶粘剂粘合在一起的复合板的组件组成,就像高压 IV 型氢气储存容器一样。通过配备高压室的拉伸试验机进行爆炸式减压实验。在气体减压后样品中造成的损坏从计算机断层分析进行评估。

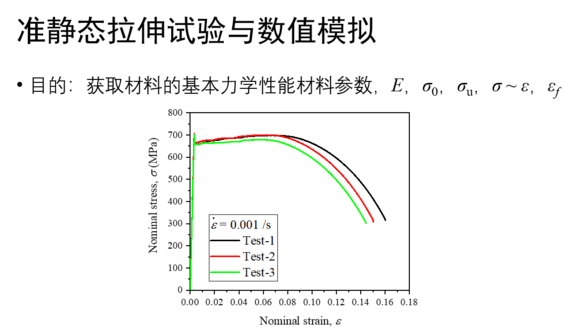

表 1 - 衬里和复合材料的属性 - 方向 3 垂直于层。

复合材料由碳纤维增强的环氧基质组成。2 毫米厚的复合层由[0,90°]铺层的堆叠序列组成,这与储存容器中的复合结构不同,后者是通过连续长丝缠绕技术制造的。这种堆叠序列为样品的复合部分提供了各向异性的机械性能。用于数值建模的机械性能总结在表 1 中,适用于 PA6 衬里和复合材料。

实验设备

如图 2(a)所示,在配备有压力室的 Instron 8802 液压拉伸机上进行爆炸减压测试,该压力室在机械测试期间能够使最大气体压力达到 40 兆帕。在本研究中,限制约束氢气气体压力为 30 兆帕,可以在恒定值(稳定后±0.01 兆帕)或按照斜坡进行调节。该设备位于通风良好的建筑物中,以遵守与氢气爆炸相关的安全标准。因此,试验机暴露于从一天到另一天的室外温度变化。尽管如此,插入腔室内的加热带能够在高于室温的情况下进行测试。一旦稳定,实验温度变化不超过 0.1°C。腔室的大厚度,最初设计用于承受施加的氢气压力,有助于保持热稳定性,但防止快速热循环。安全原因还意味着氢气室的体积较小,限制为 1.77 升(即内径为 150 毫米,深度为 100 毫米),这被夹具体积减少。在测试期间,监测温度 T 和压力 P。

为了通过提高随温度上升而增加的氢渗透率,加快稳态的出现,所有的减压测试均在 50 摄氏度下进行。为此,在进行任何压力实验之前,将样品在 24 小时内加热至该目标温度,以确保多层材料的热稳定性(参见图 4 中的步骤 A)。为了防止室内环境空气中的氢和氧产生任何危险的混合,第一次加压步骤是清除压力单元格中的环境空气。为此,进行了 3 个加压/减压氮气净化循环。

图 3 e:根据方向 2,对样品施加 5000 N 压缩力时的有限元模拟应力水平:

(a)垂直于施加的压缩力,(b)平行于施加的压缩力(所有应力单位为 Pa)。

进行至 1 兆帕,导致腔室内出现几度的温度变化。为了评估氢气的纯度,在测试期间使用采样系统测量了水和氧气的含量。然后,借助与采样器相连的冷镜湿度计,测量氢中的水含量约为 20ppm。此外,氧化锆氧气分析仪评估氧气含量为 10ppm。氮和氢的摩尔数之比为 0.0031。大约有 12.7 摩尔的氮和 4065.2 摩尔的氢。在本研究中,忽略了残留氮的影响。

然后,以恒定速率 1 兆帕/分钟施加氢气压斜坡,直至实验压力 30 兆帕(步骤 B)。在这一步骤中,温度迅速上升[36],但大量腔室促进恢复到平衡状态。在最坏的情况下,样品温度不超过 53°C,并迅速回到 50°C。由于衬里在环境条件下保持的玻璃化转变温度约为 40°C,并且由于高压导致的 Tg 增加小于 5 度[37],可以认为这两个衬里片主要处于橡胶态。

30 兆帕的最大压力在 9 天内施加,对应于步骤 C。此恒定压力步骤的目的是在整个样品中进行氢扩散和平衡。气体饱和的时间是从在 Abaqus 上进行的基于符合菲克定律的标准扩散模型的有限元分析中推导出来的,并在我们的样品上应用。假设材料内部的初始氢浓度为 0。扩散问题的边界条件在薄板的每个表面上以氢分压的形式表示。图 5 展示了在样品内不同位置处归一化氢浓度随时间的演变,最大氢浓度如下定义,使用亨利定律(方程(1)):C_0 = P_{ext}S_g

(1)

其中P_{ext}代表周围气体的分压,S_g代表溶解性。对于复合材料和 PA6,渗透系数(Pe)和溶解性,对于菲克定律的解决是必要的,从在另一部分工作中在室温下对 5 兆帕的外部压力进行的渗透测试中推导出来。渗透系数分别为 1.25×10^(-16)和 4.20×10^(-17)mol.Pa^(-1).m^(-1).s^(-1),溶解性值分别为 6.3×10^(-6)和 8.5×10^(-6)mol.Pa^(-1).m^(-3)。在 30 兆帕的氢压力下经过 9 天后,全局浓度达到了氢在 PA6 衬里和复合材料中间的饱和值的 99%和 97%。然而,渗透数据仅在室温下可用,而传输系数(Pe、D、S)取决于温度和压力[35]。对于 H2,这是一种稍可溶的气体,已经表明渗透率系数随温度升高而增加,而当氢压力上升时它会稍微降低[38]。因此,计算的饱和时间被高估了,但即便如此,还是选择了最终时间为 9 天,以确保在 50°C 和 30 兆帕的氢压力下进行测试的完全饱和样品。这种饱和时间导致了最关键的情况,其中最大量的气体溶解到衬里中。这对应于填充容器在数天内不工作的情况。填充很快,因为它在使用中。

最后一步(D)是以 5 兆帕/分钟的恒定压力速率将腔室减压至环境压力。降压速率选择为输送过程中观察到的降压速率的两倍,再次为了处于关键情况。再次,在爆炸减压步骤结束时,为了安全起见,在打开腔室之前,使用 1 兆帕(如填充前所执行的)进行 3 次氮气净化循环以去除腔室内的剩余氢气。

图 4 e 在 50 摄氏度下进行的测试期间以及在大约 30 兆帕的最大氢气压力下施加的温度和压力的演变:步骤 A 对应于样品的热稳定,步骤 B 是以 1 兆帕/分钟的恒定压力速率进行的加压,步骤 C 对应于允许氢气扩散到样品中的压力平台,步骤 D 是以 5 兆帕/分钟的恒定速率进行的爆炸减压。

断层扫描观察在爆炸减压测试之前和之后都进行了。样品是一个 60 毫米×60 毫米×4 毫米的体积,以 50 毫米/体素的分辨率进行观察

结果和讨论

对减压后衬里线性崩溃的观察

就在去除压缩样品支架之前,可能会观察到几个类似图 6 中衬里/复合材料/衬里样品所示的崩溃。需要注意的是,在腔室打开时,样品的明显噼啪声在几十秒内是可以听到的,在减压步骤期间,监测到腔室内的最大温度下降约 15 摄氏度,这表明 PA6 衬里的某些部分可能从橡胶态转变为玻璃态。

图 6 e 爆炸减压后衬里/复合材料/衬里样品的图片。

通过有限元分析使用 Abaqus 进行了热计算。数值建模中每种材料使用的热参数是表 2 中给出的那些。采用对流条件,限制了交换。在图 7 中,对于两种交换条件,在不同点(衬里的自由表面、衬里/复合材料界面和复合材料的中间)绘制了温度。可以注意到,衬里/复合材料界面的温度在很短的时间内降低到 Tg 以下。梯度在衬里的厚度上较低(图 8)。

图 8 在 500 秒时衬里/复合材料/衬里样品内部的温度(h = 10 瓦/(平方米·℃)对于 PA6)e 有限元分析。

在这些条件下(最大压力 30 兆帕,排空流速 5 兆帕.分钟¹,约束力 5000N),可以看到四个崩溃,包括一个主要的,后者大约是 18 毫米×20 毫米。对 PA6/复合材料界面在爆炸减压测试之前和之后一小时进行的断层扫描视图的比较(图 9(a)和(b))

图9 e 复合材料/PA6衬里界面的断层扫描视图:(a)初始状态和(b)爆炸减压步骤后1小时 e 正面视图。

使我们建议崩溃发生在两种材料没有(或没有有效地)粘合的区域中 PA6 和复合材料层之间。事实上,沿着剖面图 1 和 2(参见图 6)的初始和最终状态的样品边缘视图(如图 10 和 11 所示)证实,主要的崩溃是在 PA6/复合材料界面处从没有或粘合不良的区域发展而来的。该测试证实了在一些特定条件下在代表性样品上引起衬里崩溃的可能性,类似于在带有热塑性衬里的高压型 IV 氢气储存容器上可以观察到的情况。此外,这些结果强调了界面质量对衬里崩溃出现的主要贡献。

图 10 横截面 1 的断层扫描(参见图 6):(a)初始状态;(b)爆炸减压步骤后一小时;e 边缘视图。

图 11 e 横截面 2 的断层扫描(参见图 6):(a)初始状态,(b)爆炸减压步骤后一小时,(c)7 天后 e 边缘视图。

然而,如果断层扫描观察表明衬里变形发生在粘合不足的区域,该现象并非系统性的:相同的断层扫描视图显示初始状态下粘合不良的区域,在爆炸减压步骤后不会导致衬里崩溃。在 9 天的加压步骤期间,氢在材料中的饱和浓度,与外部压力[39]成比例,遵循亨利定律,在所有样品中逐渐达到最大值。当氢压力突然去除时,由于氢脱附的时间依赖性,复合材料/衬里界面的空腔和衬里的自由表面之间存在压力不平衡。接口处的压力来自周围材料中溶解的气体,这些气体会填充空腔并产生内部压力。这种压力的演变取决于 H2 分子在空腔附近的扩散。事实上,在标准操作条件下,排空容器所需的时间(直接与排空流速有关)比氢从材料中脱附的时间要快得多,在爆炸减压实验中也是如此。因此,在稳定步骤期间溶解在材料中的氢倾向于退出并可以在复合材料和衬里之间建立,因为后者的渗透速率较低。由于容器内(或腔室)的氢压力(或腔室)在排空步骤的某个时候会变得低于样品的复合材料/衬里界面处的压力,从而在样品中产生压力差。

图 12 e 未受到压缩力的经过爆炸减压测试后的衬里/复合材料/衬里样品的图片 - 正面视图。

为了分离这种压力梯度的影响和施加的压缩力对出现崩溃的影响,进行了一些没有预加应力的实验。结果表明,即使样品没有受到压缩力,在减压步骤期间也会出现衬里崩溃,如图 12 所示。差异在于衬里崩溃的形状:没有预加应力,脱粘区域是定向的(椭圆形),而当样品处于机械应力下时,崩溃则以圆形模式传播。由于即使没有压缩力,崩溃现象也会出现,压力差被认为是崩溃出现的原因[26]。

除了出现各种衬里崩溃之外,断层扫描视图强调在快速减压实验后的多层样品中存在几个重要的裂缝,如图 13 所示。可以观察到界面处的粘结失效。需要注意的是,复合材料的环氧树脂基体破裂,裂缝在复合材料和界面中相继传播。

氢溶解对样品直至塑料衬里坍塌的机械性能的损害程度有多大是有疑问的。尽管如此,先前在高达 10 兆帕的 H2 压力下对聚酰胺 11 进行了单轴拉伸和蠕变测试,结果表明机械行为不受溶解到聚酰胺中的气体分子的影响[31,32,40]。崩溃的时间演化衬里崩溃随时间的演变也进行了研究。最初,未粘合或粘合不足的界面区域的平均厚度约为 0.08 和 0.15 毫米,如图 11 (a) 所示,大致对应于粘合剂的厚度。在以 5 兆帕.分钟¹进行减压测试后,主要的崩溃产生了一个 1.54 毫米高的空洞(图 11 (b)),这个值在测试结束后的七天后被分成三份,这是从图 11 (c)中的断层扫描观察中推断出来的。这种空洞体积的减少可以这样解释:在首次试验后的断层扫描中,大约在爆炸减压步骤后的一小时,样品仍然充满了氢气气体。相比之下,在爆炸减压测试后的七天,可以认为氢已经从衬里/复合材料/衬里样品中完全脱附。然而,仍然可以观察到残留的变形,这表明在减压步骤和崩溃创建期间,衬里中创建了一些塑料区域:PA6 衬里在氢从样品中扩散出来后并不完全恢复其原始机械性能。

代表性样品和容器之间的比较

代表性样品和圆柱形容器之间的主要区别是本实验研究的样品是扁平的。尽管如此,崩溃现象的物理起源是局部的,是溶解现象的结果。可以认为曲率只会对该机制产生较小的影响。然而,差异将来自线程张力,这在代表性样品和容器之间是不同的。作为结果,关于脱粘区域和崩溃传播,代表性只是定性的。然而,在此简单配置上更容易开发数值建模工具,之后可以应用于容器。

图 13 e 衬里/复合材料/衬里样本的断层扫描视图 (a)初始状态和 (b)解压测试后一小时。

关于暴露于氢气,在高压型 IV 氢气储存容器的情况下,只有衬里与气体接触,导致通过容器厚度的浓度梯度。最大浓度在衬里中发现,而在复合材料的外部皮肤中接近于零。代表性样品的实验没有集成这种梯度效应,尽管如此,在代表性样品附近的界面处的浓度非常接近圆柱形容器的接口处计算的 H2 浓度。

结论

使用配备高压腔室的机械测试机再现了具有代表性样本上的衬里坍塌,模拟了高压容器的条件。事实上,约束压力确保了对由复合材料限制的容器衬里施加的机械应力的复 制,而加热器带和压力腔室模拟了容器内部的热-扩散-机械应力。对坍塌样本进行的断层扫描观察揭示了复合材料裂纹和衬里变形。坍塌发生在复合材料/衬里接口处的那些没有有效粘合的区域,并且衬里变形即使在完全气体解吸后也往往是永久性的。因此,坍塌的热塑性衬里是塑性变形的。

由于现在可以在实验室规模上在代表容器的样本上再现严重条件下的衬里坍塌,第二步将是控制这种现象。关于高压型 IV 氢气储存容器,已经观察到衬里坍塌取决于操作条件,例如初始填充压力、排空流速或在排空至大气压之前在剩余压力水平下的停留时间。工作正在进行中,采用相同的实验设计,以研究其中几个参数对衬里坍塌出现的影响。因此,将通过改变最大 H2 压力、温度、减压速率或残余压力水平来测试多个代表性样本。[本文来源:(Replication of liner collapse phenomenon observedin hyperbaric type IV hydrogen storage vessel by explosive.decompressionexperiments)

.png?imageView2/2/h/336)