参观复材零件制造厂 Sekisui Aerospace-3

本文摘要(由ai生成):

这篇文章主要介绍了 QForge 自动化热塑复材(TPC)生产线和华盛顿雷顿 Sekisui Aerospace 复合材料内饰制造车间。在 QForge 自动化热塑复材(TPC)生产线,文章介绍了其从 2012 年的手动生产线发展到现在的全自动生产线的历程,以及目前每月 8000 件的产量和 99.9%的合格率。在华盛顿雷顿 Sekisui Aerospace 复合材料内饰制造车间,文章介绍了其主要生产波音内部零件,包括预浸料坯的手工叠层、真空袋和烤箱固化、质量检查和水测试等 9 个过程。

喷漆、精加工、装配

我们离开 NDI 室,进入喷漆和饰面区域, 该区域包 括两个油漆间、 一个油漆混合间和一个油漆烤箱。右边 是一个封闭的房间,里面有六个下通风台,用于打磨和 其他预处理和后处理操作。回到左边,有许多用于边缘 密封和各种精加工过程的工位。

接下来,我们经过两个房间进行组装操作,例如无 人机机身成型零件的集成,包括燃油管路和其他附件的 粘合夹。“作为我们禅宗哲学的一部分, 我们不断改进 这个过程,” 斯托布纳说。“ 例如,我们使用头顶摄像 头来检查部件位置,并帮助我们分析操作。我们从公司 的其他专业请来人员,帮助我们寻求质量和效率的进 一 步提高。”在这个房间外面,堆放着各种用于国防应用 的压模零件。

QForge 自动化热塑复材(TPC)

参观穿过道路到达 QForge 大楼,该大楼是 100%热 塑性复合材料(TPC),通过自己开发的全自动生产线。 利文斯顿(Livingston)解释道:“ 它始于 2012 年,是 一 条手动生产线,将工具从预热炉转移到压力机。” 。“ 然 后,我们增加了一个高架轨道系统和自动化。这条生产 线目前每月生产 8000 个零件,包括波音 787 发动机支 架和内部储物箱支架的 30 个不同零件号。在新冠肺炎 之前,我们正在努力满足波音公司每月 14 架飞机的速 度。该线路目前是为小于 0.5×0.5 米的小部件设置的。 但我们已经在为扩大规模以处理更大的零件做准备。”

QForge 之旅从材料准备室开始, 在那里 CF/PEEK UD 预浸胶带被切成两种不同的尺寸, 并存放在塑料箱中。 利文斯顿指出:“ 这是一个极其自动化的过程,有一台 机器可以将原材料转化为我们装载到生产线上的工具 中的材料。 ”。

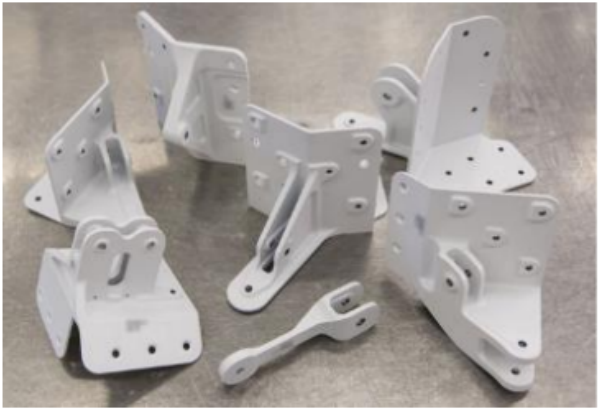

QForge 99.9%的第一部分产率。QForge 自动化 生产线以每月 8000 件的速度生产 30 件号的热 塑性复合材料(TPC)支架,用于发动机和内 部储物箱。

末端是一个工具储存区,周围有一条输送线, 装 载着匹配的金属工具。操作员和数字控制系统位于我 们和输送机之间。 斯托布纳解释道: “ 该系统可以从我 们的监控和数据采集(SCADA- supervisory control and data acquisition) 系统中看到波音公司的零件号和数量。 ”。它将工具装载到输送机中,并向操作员显示要装载的 材料的重量和类型。工具中的热电偶测量温度,当温 度达到规格要求时, 系统将其移动到压力机上。零件 号、工具号、材料类型和重量以及所有过程数据都会 记录下来

系统完成成型和机加工后,操作员将零件装载到 高架轨道上,高架轨道将零件通过“盒子”运输,用 于喷砂、底漆涂敷、环境溶剂闪蒸、面漆涂敷和油漆 烘箱。然后,轨道将工具运输到相邻区域进行质量检 查。此外, 还将安装任何所需的组件,如螺旋管。当 被问及这条生产线是否能够处理预期的先进空中机动 (AAM-advanced air mobility )零件量时, 利文斯顿指出,计划扩建这座建筑并安装另一条生产线。 “ 我们已 经做好了增长的准备。 ”

华盛顿,伦顿

11600 平方米设施的解说人是运营总监布莱恩 · 贝克(Brian Baker) 和热塑性塑料运营总监达雷 克 · 唐宁(Darek Downing) 。参观从工厂的开放式生 产区开始, 那里挤满了主要用于波音内部零件的生产 站。 贝克补充道,左侧的一个大仓库正在过渡使用RFID 标签, 该标签也将用于零件, 跟踪其位置和进度 状态。

雷顿 Sekisui Aerospace 复合材料内饰制造车间。

贝克说: “ 这个地方有很多古老的工艺,比如用于 内部面板的压变形的蜂窝芯。 ” 。“ 我们在这个地区所 做的大部分都使用玻璃纤维预浸料,大约 20%是Kevlar 。 ” 我们右转进入生产区, 走向烤箱。在我们的 左边是波音 777 和 787 飞机的成型检修门和面板。 “ 这 需要九个过程, ” 贝克说, “ 包括预浸料坯的手工叠层、真空袋和烤箱固化、质量检查和水测试, 以确保 面板提供一个没有任何泄漏的屏障。 ” 然后,面板上钻 出不同的核心部分, 安装铆钉, 区域进行填充和整流 罩,面板边缘用灌封化合物密封, 安装任何二次装饰 件,然后安装装饰性外表面薄膜。

在这个区域的后面是一个大烤炉。 一个真空袋装 的铺放零件放在前面, 准备固化, 大部分零件需要 4-5 个小时。烤炉的右边是一个脱模站。之后, 零件将被放置在真空夹具上钻孔,并用砂纸打磨以光滑任何尖 锐的棱角, 然后进行喷漆站,然后进行最终质量保证 (QA- quality assurance)检查。 贝克说: “ 波音公司每天 都会把这些成品面板, 直接放到他们的飞机上(10 分 钟后), 而无需进一步检查。 ”“ 这要求我们的合格率>99% 。 ”