参观复材零件制造厂 Sekisui Aerospace-5

本文摘要(由ai生成):

Sekisui Aerospace 工厂的生产流程包括管道铺设、组装、数字化、QA 检查等环节。该工厂使用了 RFID 跟踪系统,减少了催交员数量,提高了生产效率。此外,工厂还通过精简工作站、垂直存储仓库等方式减少了混乱,为新的操作腾出了空间。Sekisui Aerospace 已经开始从商业航空航天转向多元化,数字化也将增加,以提高效率和减少废料。

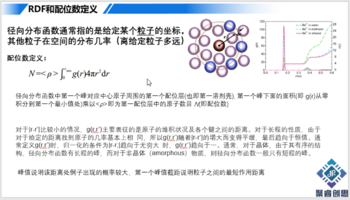

RFID 跟踪,视觉工厂

管道铺设、组装、数字化。Sumner 设施堆放室、 带有多个开孔突出物的管道组装、粘合细节和显 示生产状态的数字仪表板。

克兰福德解释了该网站的射频识别 (RFID- RadioFrequency Identification)系统。“ 每一个石膏 都有一个 RFID 标 签,每一个正在进行的预浸料套件也有一个。工作单 旅行者的顶部表格显示了材料、 叠层心轴(LM)/工具 和固化细节的多个代码。 一个标签引用了工作单中的所有代码。当工件穿过设施时, 它会被天线读取。软 件会生成一张地图, 显示每个工件在设施中的位置。 ”

我们从西走廊右转, 穿过大楼, 面对东走廊墙上 的一台宽屏电脑显示器。 克兰福德解释道: “ 这个仪表 板是我们与软件公司 Xemelgo(美国华盛顿州贝尔维 尤)开发的系统的一部分。 ” 。“ 它显示了工厂的平面 布置图, 用颜色遮挡以指示我们的生产状态, 并将跟 踪零件发货的每一步。 ”

“我们有成千上万的零件,”他继续说道, “ 所以 很容易丢失一个,也很容易丢失工具。但现在,我们 已经将跟踪零件的催交员从 15 人减少到 3 人。现在,我们将它们用于其他任务,包括如何使 RFID 系统更好 地工作。我们的目标是继续减少废料,推进视觉工厂。我们的生产控制人员现在已经成为我们的制造专 家,并与客户合作开发自动化报告,及时提供所需的 数据和更新。我们还开始标记我们的修剪工具和大型 叠层心轴(LM) 工具, 以进行库存控制,并简化和优 化这些所需的维护。 ”

叠层心轴(LM) 分接头、零件精加工、 QA

在这里, 技术人员从固化部件内部移除不可回收 的石膏叠层心轴(LM) 。他们先切掉装袋材料,然后 振捣出石膏。然后将零件与相应的装饰工具进行匹配,并将其送往装饰室。 捣碎的石膏被送到一家回收 公司。

装饰室的第一部分是一个区域, 在该区域添加了 用于将管道连接在一起的额外层压“压条”, 然后对 零件进行烘箱固化。 厂房的其余部分都是通风的隔间,在那里进行各种修剪操作。 克兰福德指出:“ 我们 为每个工作站建造了形板,因此操作员有合适的工具 来完成他们的工作。 ”。

我们从装饰车间向北离开,进入一大片专门用于 组装的区域。克兰福德说:“每一个被修剪过的零件 都会通过这些门,并通过 RFID 阅读器进行检查。 ”。“ 这里的检查员是我们的看门人, 在组装前进行第一次 QA 检查。我们构建了用于构建这些更高级别组件的所 有细节。组装夹具用于定位管道, 并在正确的布局中 添加桩, 以添加细节。对于某些零件,我们还添加了 高温隔热层和最终的高温薄膜盖。然后,每个管道都要经过在装配车间后部进行压力测试。我们用压缩空 气填充零件,以确保没有泄漏。 ”

在装配区的左后角是油漆车间, 它包括预油漆准 备区、涂底漆的喷漆室、静电调节剂和面漆, 以及 一 个油漆固化炉。向后进入装配车间,向后是两个用于 最终 QA 检查的工位。数字系统扫描 RFID 标签并加载 零件信息。如果零件通过检查, 操作员输入该数据,系统将其标记为完整, 然后自动将材料批号、零件号 和工艺数据打印到零件上。 克兰福德说: “ 我们运输的 每一个零件都必须有这个标记。 ”。

精简、垂直存储仓库、增长

克兰福德指出:“当我来到这里时,这家工厂是 属于 AIM Aerospace 公司 。 ” 。“ 首先,我拆除了 50% 的工作站, 以减少混乱。我们仍然生产相同数量的零 件,但开始提高产量, 产量仅为 40%。然后, 我们开 始观察每个区域的线性工作流程, 并进行重组,以减 少操作员来回跑动。团队很棒, 希望找到更好的方法。当 Sekisui Chemical 加入时, 公司文化和管理层对 这三个工厂的愿景给我留下了深刻印象。 ”

我们走回大楼的前面, 看到一台大型机器, 克兰 福德解释说,这是一个自动垂直存储仓库 。 克兰福德 说: “ 我们有两个, 一个用来存储我们用来完成管道组 件的细节, 另一个放在另 一边用来存储组装夹具。 ” 。 “ 这是因为我们根据程序和速度在不同的时间制造不同 的零件。 ” 同样,我们的目标是减少混乱,并在需要细 节和工具时实现快速定位。

克兰福德说: “接下来, 我们将用我们的修剪夹具 来完成这项工作,并将这些机架的占地面积减少50% 。 ” 。“ 这将为我们增加新的操作腾出空间。去年, 我们清理了另 一侧 30-35%的存储空间,足以安装新的 热压罐 。 ”在订购设备之前,他询问了 固化部门希望如 何配置和改进该区域。“ 他们说, 他们想要一个中央工 作站来监控所有的烤箱和热压罐。所以,这是我们的 下一步。我们还需要减少对环境的影响。这家石膏店 已经进行了回收,并拥有自己的改善团队, 我们正开始考虑其他举措。这一切都与增长有关,不仅在你的 生产中, 而且在你对未来的愿景中。”

Sekisui Aerospace 的明日

Sekisui Aerospace 已经开始从商业航空航天转向多 元化, 卡尼塔埃尔(Cagntael) 认为商业航空航天锁定 在传统系统和材料中。新冠肺炎期间的投资确实有助 于赢得新业务,因此 30%的收入现在没有受到影响。“ 我们将把这一比例提高到 70%, ” 他说, “ 这为我们提 供了更多的自由来使用热塑性塑料等材料, 这些材料 可以在几分钟内制成, 而不是几个小时,而且工艺需 要更少的能源。 ”

他指出, 该公司的数字化也将增加,这将带来更 多的可能性。“当我们开始在 Sumner 标记零件时,我 们的想法是为了更好地定位零件, 以提高效率。但后 来数字团队问,‘ 为什么我们不让系统告诉我们零件应 该在哪里? ’这导致了所有权的新水平——报废率降至 2%以下, 几乎没有任何不合格的零件可供审查。这项 技术通过改变我们的使用方式, 增强了授权, 改善了 整个工厂。关键不仅仅是自动化我们的工作, 而是找 到新的做事方式。如果我们不使用这些材料、流程和数字工具来实现新的业务方式和帮助客户, 这些材料、过程和数字工具就毫无意义。因此,我们正越来 越成为一家创新的复合解决方案公司。”

------ 完 ------

注:原文见,《 Plant tour: Sekisui Aerospace, Orange City, Iowa,Renton and Sumner, Wash., U.S. 》 2024.2.23

杨超凡 2024.2.24