这十多年来固态电池研究思路是不是错了?

摘要

2024年1月21日,“中国全固态电池产学研协同创新平台”在北京成立,旨在推动全固态电池技术的发展和应用。在成立大会暨高峰论坛上,企业CTO们分享了固态电池技术挑战与解决方案,教授们就固态电解质的实用性进行了讨论。艾新平教授质疑固态锂电池大规模应用前景,吴凡教授则认为硫化物电解质是正确方向。文章指出固态电解质研究思路可能存在偏差,应作为活性材料层用粘结剂的功能替代品。作者推荐EVA橡胶等材料,并提出对金属锂负极锂电池研究方向的改进建议,期望引发更多讨论。

正文

2024年1月21日,“中国全固态电池产学研协同创新平台”(CASIP)在北京正式成立。这个平台的成立大会暨中国全固态电池创新发展高峰论坛的主要环节包括各企业CTO的发言和圆桌讨论。

前面阶段是各企业CTO的发言,讲述了目前正在做的各条技术路线的困难和解决方案。这些内容可能并无新意,因为这些困难和方案早就在之前的各个科技论文、公众 号等自媒体文章里被重复讲过多次了。

但是,在圆桌讨论环节,艾新平教授和吴凡教授关于固态电解质实用性的争论很有意思。

艾新平教授认为:“固态锂电池能量密度高、安全性好是偷换概念,比如固态锂电池电极片的活性材料层厚度只能做到液体电解质锂电池电极片的活性材料层厚度的五分之一,硫化物电解质隔膜释放的硫化氢是一种剧毒气体。固态锂电池不可能实现像液态电解质锂电池那样有大规模的应用,......”

艾老师在预想固态锂电池不可能有像液态锂电池这么大的能量密度时,他可能忽略掉了固态电解质具有不可流动的优点,由于没有液态电解质,电芯内部可以采用串联的设计方法,从而可以简化电芯封装、电池包冷却系统,在有限空间内进一步缩减电池重量,体积;减少电池对外部串联模组的依赖,减轻电池整体重量;使用时,引出固态电池两端位于最外侧的正极极耳和负极极耳,则可以实现多个电芯单体结构串联,使其工作电压比单一电芯单体结构提升多倍,一可以解决在现有电极材料下对高电压的需求;二可以降低电池模组的重量,从而整体提高能量密度;三可以减少对模组的依赖,从电芯阶段保证串联电池的一致性。因此,这样构型设计可以节约巨量的成本,提高巨大的系统能量密度和服役寿命,具有发展前景。

吴凡教授认为:“硫化物本身的室温离子电导率高,它的室温的冷压性能又比较好,也就是它的机械性能比较优良。所以在室温下就可以冷压致密成型,另外它的孔隙率比较低,这种情况下它才能实现跟液态电池相匹配或者超越的固态电池的性能。从根本原理上来讲,硫化物是比较正确的道路,......”

针对硫化氢和二氧化硫等具有潜在事故性的危险有毒气体,吴老师的答辩观点是,假定车载电池被碰撞而破损之后,一般情况下正负极片是可以把硫化物电解质膜包裹住,即使碰撞事故严重到包裹作用失效,硫化物电解质隔膜被裸 露而燃烧起来,还可以通过触发事故应对系统,喷射氢氧化钠水雾来中和掉这些有毒气体。

然而,硫化物电解质和嵌锂的石墨固溶体在与氧气的反应中有没有可能互为催化剂?它们有可能互相催化而形成指数级的反应速率增大和突跃式的爆燃风险?亦即还存在着让我们不能掉以轻心的不确定性和难以评估的毒雾剧烈性等等知识空白区呢?比如把硫磺粉添加到由碳粉和硝酸盐粉组成的黑色火药中可以提高燃速至少5倍,又比如把硫磺粉添加到由氯化铜干粉和金属镁板组成的气象探空用储备电池中,以水作为激活剂时,激活阶段时长可以缩短到未加硫粉的1/5,进一步,把用亚胺基聚乙烯覆膜包裹的硫磺粉添加到由氯化铜粉和金属镁板组成的储备电池中,以水作为激活剂时,储备电池的功率密度甚至可以提高到潜舰鱼雷驱动用能源的惊人级别。硫化物对于氧化还原反应的催化作用例子那是一抓一大把的。

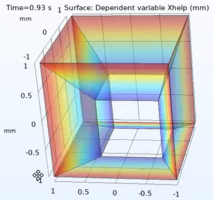

即使使我们不去考虑上述虚实难断,催化机理未明的爆燃安全因素,让硫化物承担锂电池电解质的功能也同样具有巨大的不确定性。吴老师比较看重硫化物电解质具有室温离子电导率高的优点,但是硫化物电解质同时还有电子电导率高的缺点。由硫化物电解质组装的锂电芯会有两种形式的死锂情况出现,一种是负极界面上的枝晶型死锂,它是在很多圈循环之后才缓慢出现的,一种是隔膜型电解质层内部的夹杂型死锂,这种死锂从第4~5圈循环时就开始明显出现。前一种死锂现象是由于金属表面费米能级分布不均匀引起的,大家已经知道可以通过3MPa 的堆叠压力或者LiF极化剂修饰界面来对抗,后一种死锂现象是由于硫化物电解质具有很高的电子电导率,它能使得来自负极的电子按照马库斯理论进行蛙跳式迁移而发生软短路现象。而远离负极界面处发生的远程锂离子还原现象正是软短路效应之一,这种由远程离子还原所导致的夹杂型死锂现象可能永远无解。

吴老师也相当赞美硫化物电解质具有室温冷压性能好,受压时不易碎裂的优点,但是却忽视了硫化物电解质没有高弹态机械性能这个重大缺点,可能是因为吴老师的思路范围还局限在去寻找那些可以用作制备电池隔膜的固态电解质上面,而不是去寻找那些可以制备活性材料层用粘结剂的固态电解质上面。若要认真寻找粘结剂材料,高弹态是主要条件之一,仅仅有室温冷压性能好是远远不够的。

“中国全固态电池产学研协同创新平台”(CASIP)是在这么一个重大历史关头成立的。科技先进国家的科学家们正在研发中的全固态锂电池,在电芯层次上,金属集流体的重量占比太大,在组装层次上,需要1~3 MPa 的堆叠压力。这么种产品形态和技术状态却被许多老牌公司和新创公司一次次地宣称即将走出实验室大门,可是他们量产的官宣日期又一改再改,突显出了投资方的压力和研发方的焦虑。

我们不禁要问,这十多年来的固态锂电池的研究思路是不是错了呢?固态电池的研究历程是不是可以用这样一句话来总结:“多国科学家们沿着一个错误的方向,从事着或者高水平,或者低水平的重复性研究。”

谁带头走向了一个错误的方向?是日本科学家。因为丰田公司的本间武彦等科学家在1992年沿用液体电解质中的锂盐 (氟代磷酸锂),用LiPF₆/PEO固溶体制备成了固态电解质隔膜,组装成了锂电池,完成了这个锂电池的充放电循环测试,然后结果发布在了《化学与工业》日文期刊上。按理,他们本该用LiPF₆/粘结剂的固溶体来完整地取代液体电解质的各项功能。但是,由于LiPF₆的极性太大,不能与粘结剂形成均匀的混合,他们不得不改用极性较大的PEO聚合物替代粘结剂聚合物来作为LiPF₆的固溶剂,从而只能利用这种固溶体来制成正负极片之间的隔膜。

这是一个不幸的影响深远的错误。这个错误把固态电解质的美妙功能的研究引导到了组装电池用的隔膜功能替代品的平庸方向上,而不是制作正负极片用的活性粉末粒子粘结剂功能替代品的更优方向上。这个错误完全背弃了液体电解质的初心和使命。

谁做了高水平的重复性研究呢?是美国科学家。因为他们沿着日本科学家的错误思路,继续做隔膜替代品的寻找和研究。开辟了一个氧化物陶瓷系的电解质新领域。2017年,美国QS公司发表论文和公开专利,报道了石榴石晶型的氧化物电解质的制备与性能表征。还有韩国科学家也可以算高水平的重复性研究,2017年,日本和韩国的科学家同时发表论文,报道了硫化物电解质。卤化物系的电解质是美国科学家于2018年首次报道的。

谁做了低水平的重复性研究呢?是日韩之外的科学家。因为他们不但沿着日本科学家的错误技术路线,继续做隔膜功能替代品的重复性/验证性/改良性/优化性的研究,从没有开辟过一个新体系的固态“电解质隔膜”研究,从没有为已有体系的固态“电解质隔膜”提出过有实践指导意义的锂离子电导率的形成机理,而且还以半固态电解质的概念把全固态锂电池的研究重重地夯实在了隔膜功能平替品的的方向上。

那么,为什么要认定把固态电解质做成隔膜替代品的方向是错误的?为什么在此重大历史关头需要大声呼吁只有把固态电解质做成粘结剂替代品的方向才是正确的?因为大家可能忘记了电解质的初心和使命是什么!

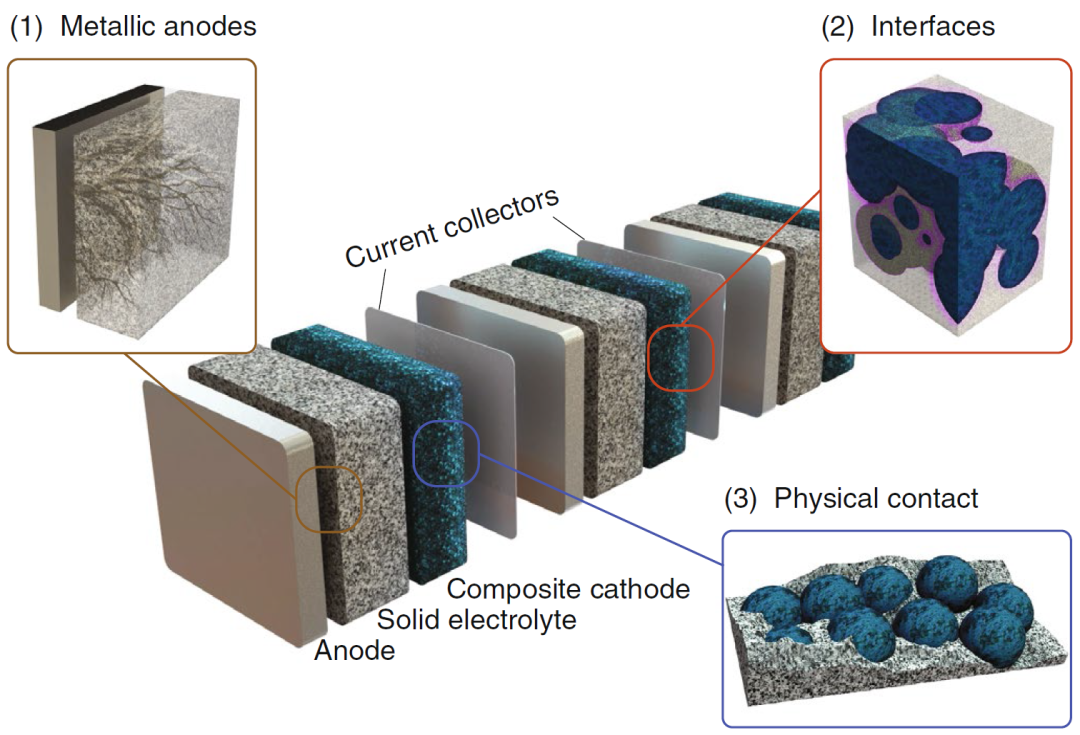

电解质的使命就是护送工作离子 (比如锂离子或钠离子) 快速地从出发地到达目的地!比如,液体电解质不但以液体形态护送锂离子穿过隔膜前和隔膜后的液体空间,更是通过对粘结剂聚合物材料的溶胀作用来提高电极片内部的锂离子电导率,帮助锂离子从活性粒子 (它被看作分散相) 的表面穿过粘结剂 (它被看作连续相) 内部的固体空间到达它与隔膜之间的液体空间。正是能够对锂离子提供固体空间→液体空间→隔膜空间→液体空间→固体空间的全程护送,才是液体电解质的骄傲和自豪!

但是,如果粘结剂连续相在没有被溶胀的情况下自己本身就已经先天具有足够强大的本征的锂离子电导率,那么,目前工艺下的锂电池中哪怕是加入一滴液体电解质也是多余的!更不需要额外研究出所谓的固态电解质来制造出更多的新问题!至于正负极之间要求电子绝缘而只允许离子导通的隔膜功能,只需要把这种本身具有足够锂离子电导率的粘结剂连续相去掉炭黑导电剂,这样就可以实现隔绝电子传导而允许离子传导。至于液体电解质中的锂盐具有能够为SEI膜层提供氟源成分而构建阴极极化剂 (LiF) 的功能,那是可以在粘结剂中加入氟代异辛醇予以补偿的。

问题是,以制备粘结剂为目的的固态电解质路线应该怎么走?丰田公司的科学家当初没有走上正确的技术路线,深层原因在于没有选对粘结剂中的基础聚合物。当时的负极粘结剂已经在使用丁苯橡胶 (SBR) 作为基础聚合物了,虽然SBR可以高度分散性地容纳较强极性的交联硫化剂,比如硫黄粉,四甲基硫代四氢嘧啶,2-叔丁基-2-咪唑啉基二硫代氨基甲酸盐等等,可是这些硫化剂都难以改性成为高锂导率的巨型骨架的阴离子基团。SBR 还有另一个重大缺点是含有双键,遇上高价氧化态的正极粉末粒子就会被氧化成粘流态而失去橡胶弹性,所以不能在正负极通用。当时的正极粘结剂已经在使用聚偏氟乙烯 (PVDF) 作为基础聚合物了,但是PVDF根本就没有任何官能团可供任何一款硫化剂去和它进行交联反应。

进一步的问题是,基础聚合物的筛选应该看向何方?出于产品迭代的要求,除了上述的高弹性,可交联,抗氧化等旧条件,还需加入绿色无毒,低成本,易加工等新条件。如果我们把目光投向建材行业中的高弹微孔海绵这个大宗商品,我们会发现,由EVA(乙烯和醋酸乙烯酯的共聚物)橡胶制成的高弹微孔海绵材料售价最低,几乎无毒,发泡工艺最简易,因为不存在使用双键橡胶原料时需要避开硫化返原温度的工艺控制难题。

EVA所具有的众多特性对于锂电池极片涂层用粘结剂来说,最重要的有:

①交联前它是粘流态的或者塑性态的橡胶,交联后它是高弹态的橡胶,非常有利于干法工艺制作电芯极片。粘流态的产品例子是粘鼠胶,高弹态的产品例子是儿童自行车轮胎。

②它的侧链含有醋酸酯,可以和含有多个磷酸酯侧链的低聚物发生酯交换反应而被交联成为网链结构,由粘流态橡胶转化成为高弹态橡胶。含有多个磷酸酯侧链的低聚物的例子有烷氧基齐聚乙撑磷酸酯锂。这是一种具有巨型阴离子骨架的阳离子交换树脂,该树脂被EVA基础聚合物高度分散后,会使得该EVA聚合物获得很强大的锂离子电导率。

③它的主分子链中不含有 C=C 双键,不惧怕正极材料的氧化性。所以就可以在正负极片的制备中通用。这个特点使得正负极片和隔膜可以同构,因为只需在浆料成分中抽掉活性粉末粒子和导电炭黑即可成为锂离子电导率非常高的隔膜材料,从而使得隔膜和极片之间不存在任何异构界面。

④它在交联前可以被环己烷溶解,也可以被环己烷溶胀和增塑,所以它可以用低毒廉价的环己烷作为它的高弹微孔海绵制造工艺的发泡剂 (在建材行业中,它是用碳酸氢铵作为发泡剂的)。其实,由于六元环张力所导致的碳氢键的拉伸,环己烷具有一定的极性。比如,25~80°C 下环己烷在水中的溶解度是 43~100 毫克/100克,在烷氧基齐聚乙撑磷酸酯锂中的溶解度是 1000~5000 毫克/100克。所以,EVA和烷氧基齐聚乙撑磷酸酯锂分别被环己烷溶胀之后,与导电炭黑一起进入混炼机中进行加热、熔化和均混。再进入发泡机或热压机中进行膨胀发泡和交联固化。然后切割成型,作为负极片的金属锂的高弹海绵气孔球面支撑体。

目前,主流的金属锂负极锂电池的研究方向也是错误的!大多数研究小组,包括 QuantumScape 公司,他们制作的金属锂都是附载在负极平面支撑体上面的。正确制作的金属锂应该是附载在负极活性层的球面支撑体上面!亦即附载在高弹海绵气孔的球面支撑体内。因为,根据某国的航空发动机零件设计规范(MIL-STD-1501E),电镀镉的镀层在平坦的表面,最大允许镀层厚度是 12 藤丝。在弯曲半径为 2 英寸的表面,最大允许镀层厚度是 15 藤丝 (1藤丝 = 1 tenth of Milliinch)。这是因为在平坦的表面上,镀层厚度超过8藤丝大小的时候镀面就有出现暗黑色的苔藓状枝晶的风险,但是,在曲率半径为2 英寸的表面上,镀层厚度即使超过12藤丝大小,镀面仍然是高亮如镜。这是因为曲率为零的平面在电镀过程中会积蓄压应力,这个压应力会诱生显微型拱起面来释放压应力,并成为枝晶的发源地。而光滑的曲面会通过微拱元来释放电镀压应力。我们相信,金属锂和金属镉相比也是大差不差。如果让金属锂电镀在半径为10~20 微米的高弹海绵的气孔内,就决不会出现锂枝晶现象。通过切片获得100 微米厚度的有3层气孔的高弹海绵,制成超高载量的负极就不是什么难题。

以上内容纯属于个人观点,是对目前固态电池研究的思考和个人不成熟的浅显理解,欢迎大家提供更多建议和思路。