刘天师:大有可为!汽车33项永磁电驱动系统NVH优化技术与方案

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

导读:开篇叠Buff。笔者第一学历专科,高考380分,四大天坑之环境专业,先在化工类国企做核电站用空调的机械设计,中途自学强度及流体仿真。现就职于汽车主机厂的电驱动系统强度性能开发岗位,非专职NVH工程师但与之有较多工作交叉。

前不久,我受邀在仿真秀主办 2024汽车设计仿真 主题月首场线上报告《汽车驱动总成及整车NVH分析关键技术与解决方案》,作为行业用户分享一些电驱动NVH相关故事。主要涉及轴承跑外圈和NVH性能优化技术与方案,希望能够引发工程师朋友的共鸣和分享,欢迎下方留言与我互动。

一、轴承跑外圈

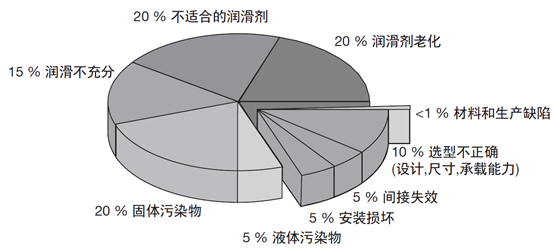

2017年~2018年,我刚加入汽车行业,大家刚开始开发某驱动电机时,遇到空载运行时的低频噪音问题。下图为大数据统计的轴承失效模式与发生概率。注:本文所有轴承相关图片,均来自FAG、NSK、SKF等官方技术手册。

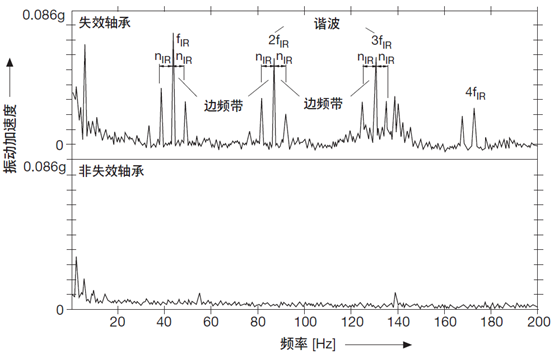

该噪音的频谱特征类似下图。

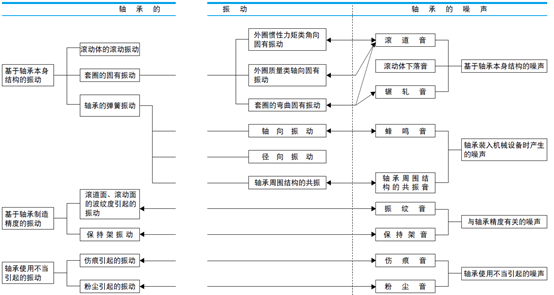

典型的轴承振动与噪音相关的失效机理分析如下。

根据频谱特性,当时可以十分确定,该噪音来自于电机的深沟球轴承的外圈或滚珠,但不能定位产生噪音的机理,也就无法针对性改善。

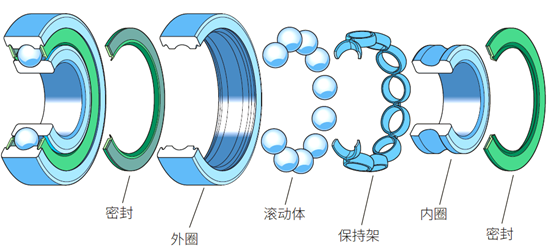

下两图为典型的带防尘盖的脂润滑深沟球轴承。

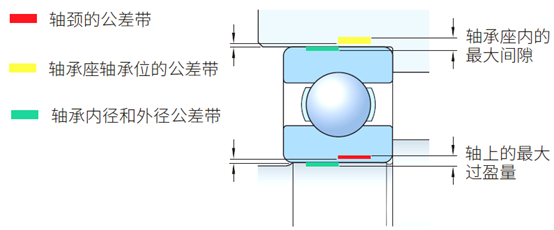

由于机械结构存在尺寸公差,需考虑下图所示的各种公差带配合合理(公差中的基准到底有啥用?资深机械工程师都说真香)。否则可能加剧轴承发热、磨损、噪音等。

下图为轴承内外圈的公差带。

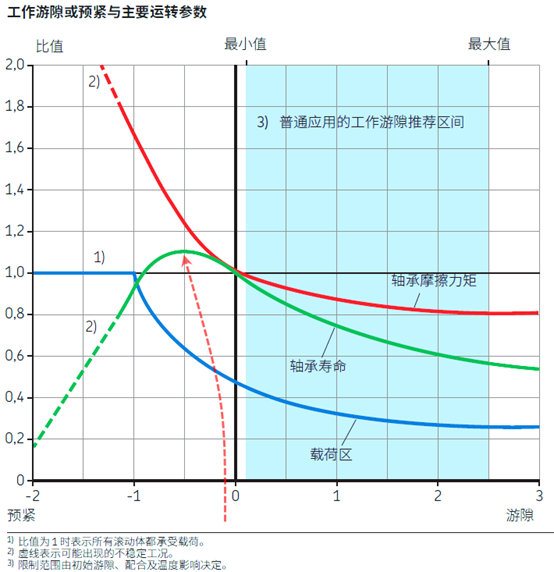

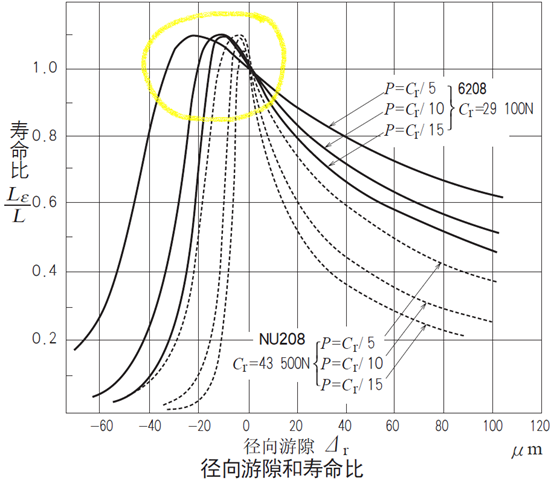

轴承有适当的负向游隙,利于提升轴承寿命,如下两图。

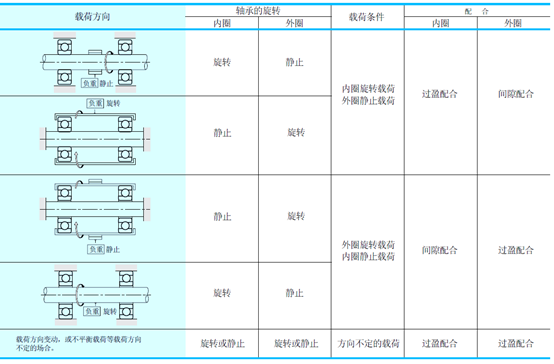

下图为典型的双轴承固定关系,我司电机为其上数第一行结构。轴承配合采用业内常规的内圈过盈外圈间隙设计。

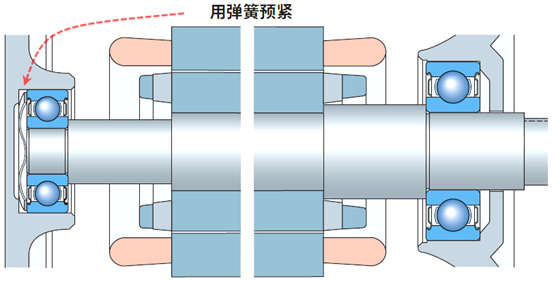

具体而言,我司电机采用业内常规的下图结构。其左侧轴承为外圈松配,侧面搭配波纹弹簧进行轴向预紧,使左侧轴承可轴向滑动;另一侧为外圈压盖固定。

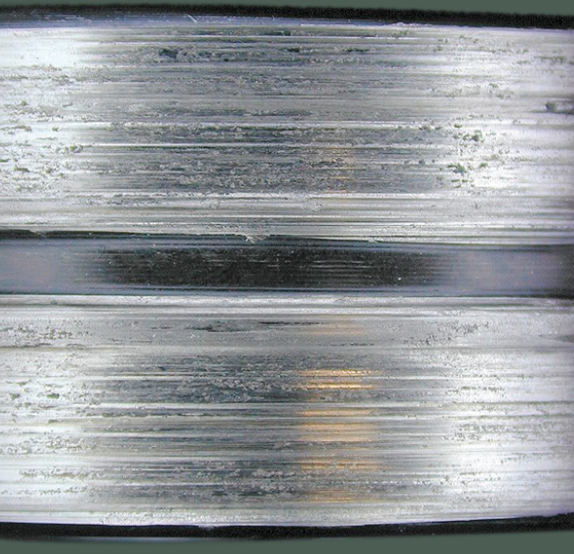

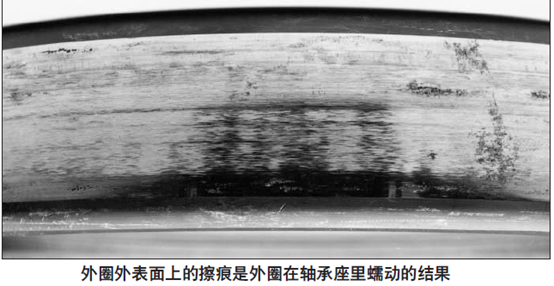

对有噪音电机拆解后,轴承外圈出现如下两图所示环向磨损。其失效机理可认定为轴承外圈与轴承室,存在环向蠕变现象变或通俗的称为“跑外圈”。

注:此蠕变与强度性能设计中,长期受力后的缓慢塑性变形的蠕变概念不同。其主要从零件间相对滑动和磨损角度进行解释。

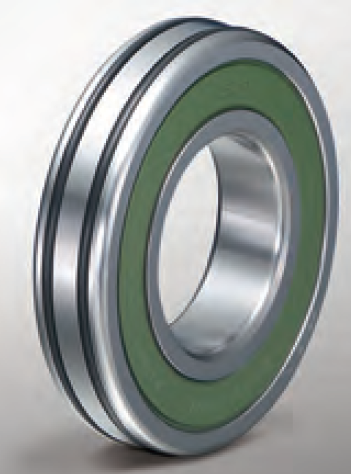

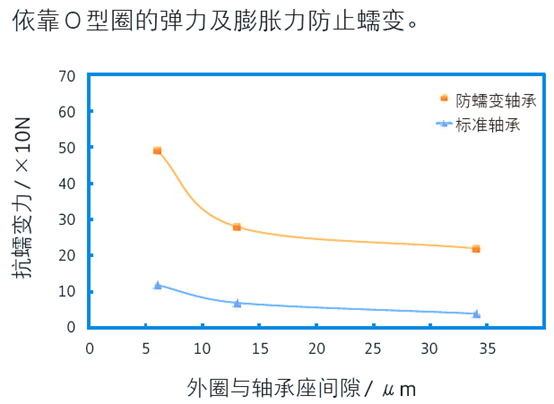

为减少轴承蠕变风险,部分供应商推出下两图所示的防蠕变轴承。其仅对轴承外圈车两道橡胶圈安装槽,通过橡胶圈与轴承室内圈适当过盈的摩擦力进行固定。但该类轴承为定制结构成本较高,我司采用常规的修改波纹弹簧刚度方案。

经多轮检查与验证,结构设计ok、尺寸与配合ok、游隙与装配ok,优化方案集中在浮动侧轴承的波纹弹簧预紧力较小的改善。经数个轴承供应商推荐预紧力范围,适当修改了波纹弹簧的有效预紧力,轴承“跑外圈”现象及其低频噪音未复发。

二、现有的NVH优化技术简介

电驱动的NVH性能表现非常直观易得,其没有发动机(非混合动力汽车)的遮蔽效应,电机转速范围(振动噪音的出现范围)极宽,无法轻易避开,同时其频带极窄的噪音特征,正好处于人耳敏感频段,容易引发抱怨,使其几乎成为车主,尤其是外行评估电车综合性能中,为数不多的“一票否决”级指标。

下图为ISO规范中,人耳在不同频段的等响曲线。其曲线越低,说明该频率的噪音相对其他频率,即使绝对分贝数很低,人耳听起来也感觉很响亮很敏感。下图的中高频段(1Khz~5Khz)是人耳朵敏感区域。对于电驱动的噪音表现,也主要集中在该范围。使NVH工程师的优化压力山大。

举个例子:上图40Phon等响曲线中,在200hz处声压级的40分贝,在向右至2000hz处约50分贝。说明人耳听到200hz的一个50分贝的声音,如果换成2000hz的高频,只需要40分贝,即听起来一样响亮。10分贝看起来不多,但声学遵循lg的对数原则,其震动差异将达100倍。

更凄惨的是,几乎所有试图优化NVH表现的技术和方法,均面临成本增加、制造难度增加、外轮廓尺寸增加、重量增加、运行效率下降、功率及扭矩下降等不利表现。使NVH工程师不得不同时面对来自成本、设计、性能、工艺等多方面压力。这也对个人能力水平的要求更全面严苛。

我司电驱动团队在200人左右规模时,曾在一年内,连续面试二十多位5年以上相关经验者,未有合适人选。

主要原因是专业错位。比如研究电磁性能的同行,往往几乎没有研究电磁力与振动优化的能力、研究振动与噪音的同行,往往缺乏电磁设计与控制策略相关知识、懂测试与实验的同行,又对电磁与噪音性能设计不够了解、编写控制软件的同行,对电磁及振动知识匮乏、熟练应用仿真软件的同行,对产品实际运行工况与表现缺乏了解等。随着最近5年国内技术水平的稳步提升,该矛盾才逐渐缓解。

最后,汽车产品高度集成化,对成本、重量、尺寸、结构、制造工艺等有全方位的要求,大家又非常卷。现在国产汽车研发一轮的周期,从欧美车企的3年~5年,卷成了1年~1.5年。如果针对NVH表现慢慢调试逐渐调整,可能总会有所突破。但源自研发周期的极限压榨,使很多产品无法做到精雕细琢,又要保质保量的按期SOP。难、难、难。

Buff叠垒如此之厚,为什么还有很多企业,热衷于投入该方向的研发与优化?也许为了更好的产品力及NVH工程师在无数加班努力后,看见丰厚工资到账的一刻是最好的回答。

三、永磁电驱动系统NVH优化技术与方案巡礼

电驱动噪音与振动的源头,一般来自电机的电磁谐波、齿轮及花键啮合的机械振动、IGBT开关时发出的高频谐波等。优化方法一般从减少或削弱源头的振动载荷、提升刚度及阻尼、隔音降噪等。

1、 电机-级槽配合。一般常用方案是8级48槽或6级54槽。电机转子在转动过程中,将在气隙处引起定转子磁场的周期性突变,形成8的倍数或6的倍数相关的大量径向及切向电磁力谐波分量。不同谐波的转动方向,与电机转子相同或相反。其环形方向分布,有0节点呼吸状、2节点、3节点、4节点等形式。该径向及切向脉动电磁力,推动电机定转子,又使电机、控制器、减速机等壳体,产生周期性快速振动引起噪音对外辐射。选择合适的级槽配合,可规避适当频段的噪音。但也需与成本、电机运行效率等角度权衡。

对于8级48槽电机,一般需重点关注0、8、24、48、72、96阶。6级54槽为0、6、18、36、54、72阶。

2、 电机-非集中绕组。电机定子一般采用非集中绕组。其绕组数量较少,利于减少高频电磁谐波数量。但集中绕组方案的轴向尺寸更紧凑成本更低,需权衡利弊。

3、 电机-转子斜级。大部分电驱动定子铜线采用扁线方案。其装配工艺需要将数百跟铜线轴向压入定子,故不宜采用定子斜级。转子斜级方案是铁心在轴向一般分段4段~8段。每一段在环向适当错位旋转2°~5°,可将特定谐波电磁力形成180°相位对消,从而减弱特定频率噪音。一般采用“一字”、“W形”、“V形”等方案。不同方案的电机动力性能和噪音表现不同,对轴承的推力也有差异。

4、 电机-转子风扇气动性能优化。部分非油冷电机如奥迪E-tron、小鹏G7等,在转子平衡板处,集成设计了离心风扇结构,可适当降低定转子温度,但增加气动噪音风险及降低系统效率。可借助CFD技术进行结构优化,以减少气流分离与涡流脉动。

5、 电机-定子真空浸漆。一般从成本及生产效率出发,大部分主流方案为定子滴漆工艺。如采用真空浸漆工艺,可将定子铜线与铁心更可靠固定,在明显利于散热的同时,显著增加定子总成刚度,以降低振动表现。

6、 电机-转子磁钢非对称布置。以8级电机为例,常规设计转子8组(4对级)磁钢互相采用相同的圆心角间距。部分产品如通用汽车的Bolt,采用相邻磁级周期性宽窄间距的非对称圆心角布置,可适当对消特定谐波。

7、 电机-铁心涂胶工艺。一般定转子铁心,采用铆压工艺及或轴向焊接工艺进行固定。带来漏电增加及运转效率降低的不足。如对铁心表面使用涂胶工艺,通过增加硅钢片互相的阻尼,从而耗散振动能量, 如特斯拉汽车。

8、 电机-转子一体注塑。一般转子铁心采用分段注塑工艺,不同分段间无可靠固定。如采用一体注塑方案,可提升转子铁心的轴向刚度,以改善振动表现, 如联合电子及舍弗勒。

9、电机-定子气隙磁密优化。电磁谐波一般主要集中在定子铁心内径的浅表面和转子铁心外径的浅表面。可通过适当开槽及非对称设计,将特定电磁谐波分量降低。比如丰田普锐斯的定子齿根部,环向W形凹槽、通用沃兰达的定子齿,偶数齿较长奇数齿较短的非对称设计、联合电子的P2电机,每个定子齿内径侧开3组半圆形凹槽、BYD的每隔2个定子齿内径侧,开1组大半径扇形凹槽等。

10、 电机-转子气隙磁密优化。对转子铁心外径侧,每对磁级的磁钢的隔磁桥附近,开1组或2组凹槽,可对特定谐波电磁力分量进行对消。或对转子铁心外径侧,每对磁级的磁钢的隔磁桥附近,采用不同的转子外径。

定转子气隙磁密优化,一般采用基于参数化优化的方法,通过多组开槽位置、尺寸、数量、形状的尺寸参数化设计,在数百个方案中寻找电磁性能最强、转矩脉动最小、特定电磁谐波分量最小、适合隔磁桥强度性能、容易冲压制造等综合最佳方案。当前几乎全部同行,均采用此技术。

11、 电机-短距绕组。以8级48槽电机为例,整距方案的定子绕组为每48/8=8个定子槽对应圆心角,为一组绕组;短距为小于8。可对特定谐波电磁力分量进行对消。

12、 电机-考虑PMW波形的电磁仿真。电磁性能仿真时,一般采用标准正弦波输入。据此计算的电磁谐波分量,可能有所缺失。可采用基于实际PWM波形的仿真,从而更准确复现电磁力,使后续优化精度更高。

13、 电机-转子压装。合适的转子铁心压装工艺,可增强多段铁心间的刚度以减少振动。更神奇的是,还可对特定谐波电磁力分量进行对消。

14、 电机-转子动平衡。采用高精度的动平衡工艺,减少转子的低阶机械振动,并降低轴承载荷。

15、 电机-铁心与转轴过盈量优化。这是笔者的工作职责之一。过盈量是最终结果,中间过程需要综合考虑铁心隔磁桥强度、电磁性能、过盈压装工艺等,并综合判断,最大过盈时,隔磁桥强度及铁心刚度合格及最小过盈时铁心与转轴结合量适当,同时过盈公差带利于制造等。另外,随着电机转速越来越高,对铁心隔磁桥强度要求更高。

现阶段,经笔者优化的多个项目的铁心结构,在过盈量合理、电磁性能几乎不下降、不采用高强度牌号的高成本硅钢片(如小米汽车的980Mpa抗拉强度)等基础上,将破坏性超速实验的极限转速与特定仿真方法的结果差异,控制到5%左右。

16、电机-定转子喷油量优化。对于油冷电机,通过高精度仿真与实验,在满足定转子散热与轴承润滑需求的基础上,尽量降低电机定转子及轴承油量消耗,以降低油泵功率需求,最终降低油泵噪音。

17、减速机-齿轮喷油量优化。通过高精度仿真与实验,在满足齿面与轴承润滑需求的基础上,尽量降低齿轮喷油量消耗,以降低油泵功率需求,最终降低油泵噪音。

18、 减速机-齿形优化。使用齿轮设计专用仿真软件,进行不同工况下齿轮啮合过程的仿真,对齿面形状进行精细化调整,可降低齿面应力及接触压强,并优化接触压强分布至尽量均匀且对中分布,从而减少齿轮啮合时的机械振动载荷。

19、 减速机-齿轮精密装配。通过合理设计尺寸公差及调整垫片厚度等,将齿轮系统偏心量及振动载荷,控制在合理量级。

20、 减速机-齿轮模数优化。特定模数的齿轮在特定转速引起的谐波,可能与电机特定阶次电磁力谐波及控制器IGBT开关频率及其谐波,产生重叠及干扰。通过齿轮适当错频,以缓解该重叠产生的振动载荷增加。

21、 减速机-油泵变速控制。油泵电机一般采用恒定转速控制。在电机低功耗运行时,油泵噪音较明显且不利于提升电驱动工作效率。可通过高精度仿真及实验标定,根据电机不同运行与发热工况,采用分段变转速控制策略,动态调节油泵电机转速,从而降低油泵噪音。

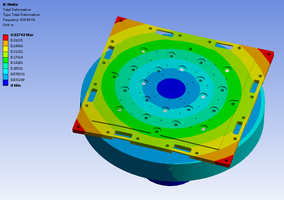

22、 齿轮、各壳体及盖板等-拓扑优化。减速机齿轮的轮辐、减速机及电机壳体、控制器顶盖、电机弱电盖板等结构,可通过基于模态最强及重量最低的拓扑优化,得到最佳结构。其典型造型,对减速机部分如丰田普锐斯及特斯拉等、控制器顶盖如日电产及联合电子等、电机部分如麦格纳等。

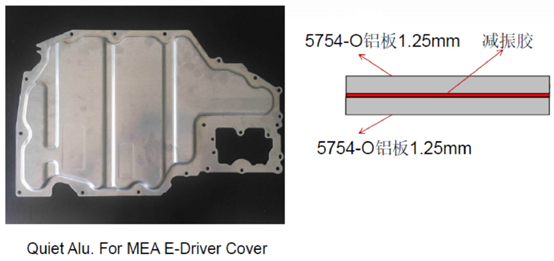

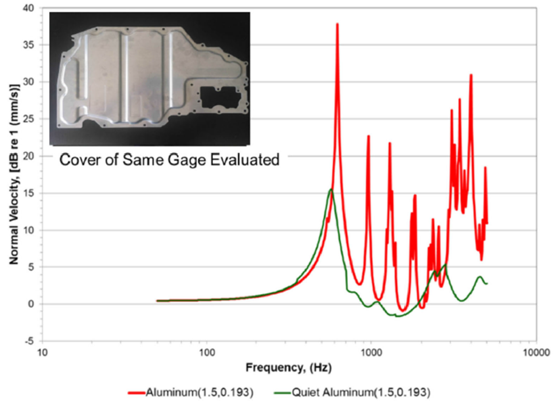

23、 控制器顶盖及电机弱电盖板-复合阻尼板。壳体拓扑优化一般采用 “硬碰硬”方法,通过提升特定模态的刚度减少共振。还可以通过 “以柔克刚”法,使用复合阻尼板方案,借助高阻尼材料与结构,消耗平板状结构的振动量级,但该方案成本较高。一般为三层复合板结构,如下图及比亚迪的钢板夹胶等;铝板内侧粘贴阻尼材料,如麦格纳等。

24、控制器与电机壳体柔性连接。早期蔚来汽车的电机,采用控制器与电机壳体安装点增加橡胶隔震垫及柔性高压电线及柔性密封结构等,将控制器壳体与来自电机的电磁谐波振动载荷适当隔离,并借助橡胶等高阻尼材料消振。

25、 控制器-三相铜排的滤波器。控制器的IGBT在采用5Khz~15Khz高频开关运行时,将产生大量高频电磁谐波,引起顶盖的振动噪音。如特斯拉在控制器三相铜排与电机之间,增加一个环状非晶滤波器,可改善EMC性能并降低部分高频电磁谐波能量。

26、 控制器-0扭控制策略。车速较低时,电机转速控制精度较差,存在一定扭矩波动。采用0扭控制算法,对电机适当增加正向扭矩,可使齿轮及花键保持可靠啮合,减少机械振动噪音。

27、 控制器-主动谐波注入控制策略。采用对电机定子铜线主动输入与电机特定转速的谐波相反相位的电流,可适当对消中低转速的电磁噪音。

28、 控制器-主动减震控制策略。电机加减速过程中,采用主动减震算法,可降低转速波动量,从而降低噪音。

29、 控制器-分段变频载波频率控制策略。控制器的IGBT一般采用恒定的载波频率。在电机较低转速时,带来发热较大的浪费,同时电机+减速机+IGBT的各种振动谐波,在特定转速段,可能互相干扰叠加。可对不同转速采用不同的载波频率,以平衡能耗与振动噪音表现。

30、 控制器-随机载波频率控制策略。控制器的IGBT一般采用恒定的载波频率。其可能在特定电机转速及频段有共振,且震动能量较为集中。通过随机化载波频率,将振动能量打散到较宽的时间宽度,使共振频段的振动能量减弱。

31、 控制器-IGBT低电感封装。主流的HPD封装的IGBT成本较低,但杂散电感较大。可采用更紧凑的封装形式降低杂散电感,从而降低高频电磁噪音。

32、 总成-换挡控制策略。P2架构的混合动力车型,如长城的坦克700 Hi-4T等。在变速箱换挡间隙,利用P2电机扭矩响应速度快的优点,在适当时机输出一定扭矩,可减少总体扭矩输出的波动性。

33、 总成-声学包裹。以上技术与方法,几乎都是相对较低成本的。在为每一块钱拼搏的汽车行业,声学包裹这种高成本方案,是最后的无奈之举。

以上33项技术及方案,在不同产品项目及在电机不同运行工况下,我司几乎均有不同应用。这些背后的努力不像车身外观、内饰系统、灯光系统那么闪耀夺目,但在踩下油门的一刻,也许一切投入都将收获应有的回报。

四、2024汽车设计仿真

在汽车工业中,仿真技术的应用已经成为汽车设计和制造的重要手段。通过仿真软件可以对汽车的动力系统、悬挂系统、碰撞安全等关键部件进行模拟分析,评估汽车的性能和安全性。在汽车设计方面,仿真技术可以帮助设计师优化车身结构、减轻车身重量,提高汽车的燃油经济性和安全性。在汽车制造方面,仿真技术可以模拟汽车生产线的运行过程,优化生产工艺和装备配置,提高生产效率和产品质量。

自3月26日起,仿真秀主办的2024年汽车设计仿真学习月,从整车NVH主题出发,围绕汽车底盘动力学开发、悬置系统开发、人机工程舒适性、电池包结构分析、整车的疲劳耐久分析、电机热设计、COMSOL锂电池仿真、储能设计和快充热管理仿真等组织多场线上设计仿真应用技术分享,诚邀汽车行业设计研发工程师、科研工作者和理工科学子报名参加。

1、以下是直播安排

2、汽车设计好课推荐

与汽车设计仿真优质内容创探索汽车研发工作的学习路线和知识体系。

3、汽车设计仿真学习资料包

报名成功后,支持朋友圈分享和反复回看。加入仿真秀汽车设计仿真技术交流群,不仅可以观看2024汽车设计仿真 主题月的全部直播和回放,还可领取包括不限于汽车设计仿真学习等行业仿真资料(点击此处领取)。

相关阅读

Adams/Car汽车底盘动力学开发之整车动力学模型及仿真分析

声明:本文首发仿真秀App,部分图片和内容转自网络,如有不当请联系我们,欢迎分享,禁止私自转载。

喜欢作者,请点赞和在看