3D 打印卫星组件

本文摘要(由AI生成):

RUAG Space 作为航空航天行业的领先供应商,近期在增材制造技术上取得突破。通过与Altair合作,其成功设计并制造了一款用于地球观测卫星的3D打印天线支架,重量减半且刚度提升。利用Altair的仿真软件,团队优化了材料利用,避免了浪费。RUAG Space自2013年起专注于增材制造技术研发,认为其非常适合航天工业。通过重新设计天线支架并优化流程,减轻重量同时保持性能。设计验证和测试阶段使用了CT技术和仿真,确保部件性能符合规格。这一成就预示3D打印在卫星结构领域的广泛应用前景,RUAG Space也在探索AM技术在其他领域的应用。其成功应用展示了3D打印在航空航天领域的潜力,为卫星结构设计制造提供新思路。

RUAG Space 在尝试增材制造的过程中发现设计和生产零部件是一门艺术,远不止于打印形状。

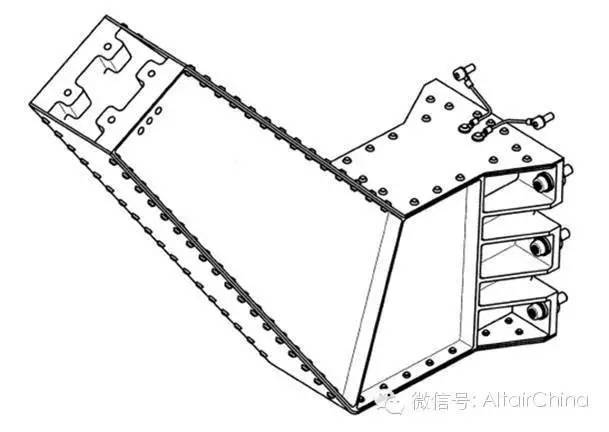

RUAG Space 是欧洲航空航天行业领先的供应商之一,提供卫星和仪器结构的设计、制造和测试服务。作为试点项目的一部分,RUAGSpace 的专家设计并使用增材制造(AM) 技术制造了地球观测卫星的天线支架。RUAG此前已经为欧洲航天局(ESA) 的Sentinel-1A 雷达卫星提供了一款类似的支架,但为ESA 提供的支架是用传统方法制造的。

设计师选择 AM 有几个原因:高度定制化、额外成本最低、能够快速实现临时变更、可显著减轻零部件的重量。在航空航天行业中,减重占据着举足轻重的地位,因为卫星越轻,发射至太空的成本就越低。

RUAG工程师们与Altair 专家合作完成了一次迭代设计流程,彻底重新设计了支架,针对其 3D打印(AM 的另一种术语)进行了优化。借助Altair 的仿真软件,实现了通过优化部件的拓扑结构来探索 AM的设计自由度,以仅使用必要的材料,避免材料浪费。

成品天线支架的重量仅为之前的一半,而且刚度更好。此全新天线支架长约 40cm,是迄今为止利用3D金属打印制造方法生产的最长部件。

RUAG Space为欧洲航天局 Sentinel-1A 雷达卫星提供的天线支架。这张图片显示了原支架的设计渲染

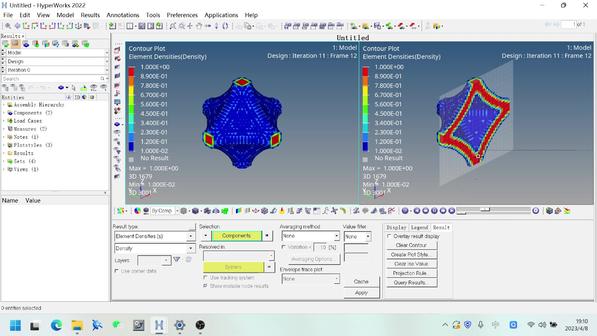

天线支架臂被选定作为可以使用增材制造技术生产的部件,以此为基础进行研究。在概念设计阶段,Altair OptiStruct 针对 3D打印和减重优化了拓扑结构

solidThinking Evolve 将通过拓扑迭代获得的加载路径解释为 CAD 模型。在利用 OptiStruct 创建出首个优化布局后,工程师运用 solidThinking Evolve 进行表面建模,这大幅缩短了交付周期,仅用四周时间即实现了设计定型

Sentinel-1天线支架的最终设计是原始设计重量的一半,已经进入下一次 Sentinel 卫星发射的计划阶段

AM 设计过程

RUAGSpace 自2013 年以来就一直对使用直接金属激光熔化的增材制造展开了深入细致的研发工作,认为该工艺非常适合航天工业应用。“增材制造为我们在制造和设计的灵活性方面提供了更多自由度,”RUAGSpace 结构部总经理Franck Mouriaux 说到。它还允许RUAG 工程师将更多的功能集成到结构件并在流程早期优化质量,而在航天工业,重量和时间都意味着金钱。Mouriaux表示,“如果我们可以减轻结构的重量,那么无论我们能降低发射费用还是客户能增加更多商业有效载荷或节省燃料,都会带来更高的投资回报。”

RUAG在项目一开始就做出的第一个决定是使用与传统生产部件相同的规格要求彻底重新设计天线支架,包括原始的设计包络和接口。根据这些规范,RUAG为 3D打印工艺进行模型准备、载荷和材料选择工作。

尽管第一轮设计并非最佳,但在这一次迭代设计中支架的重量减轻了400 克,同时还能保持类似的性能。虽然部件从设计的角度来讲很不错,却不适合“制造”:有多种特征不能通过 3D打印实现。

Mouriaux解释说,由于RUAG 的专长在于设计卫星和发射装置的相关产品,因此有必要寻找设计优化和 AM方面的专家来协助完成项目。

因此他扩展了团队,包括了来自Altair 全球产品设计咨询公司Altair ProductDesign 和直接金属激光烧结 AM解决方案的全球技术提供商EOS GmbH 的专家。

为了进行优化研究,这支联合团队部署了Altair HyperWorks® 仿真工具套件中的结构优化技术 OptiStruct®。该团队首先在 OptiStruct 中界定了可用的“设计范围”,并将天线在发射过程中以及在太空中使用时将承受的已知载荷工况和边界条件应用到其中。利用这些信息,OptiStruct根据给定的输入参数提出最省料的拓扑结构,RUAG用其作为最终设计的依据。

RUAG团队发现有多种零部件拓扑结构优化策略。“不同的约束条件得到不同的输出,一个问题的解决方案可以有多个,并不只有一种。”Mouriaux说。“运行仿真,然后检验优化结果。一些限制与制造方法有关,而其他限制与技术问题如散热和应力集中相关。”

使用 OptiStruct 创建了第一个优化布局后,工程师们使用solidThinking Evolve®(Altair 公司的子公司 solidThinking 开发的一款造型和渲染工具)来微调设计。“Evolve与传统的CAD 软件不同,它能够以简单的方式为我们创建复杂的几何形状,”他说。

事实上,团队使用Evolve 基于拓扑结构优化的输出结果创造了非常复杂的几何形状。Mouriaux表示,“实际上没有一款工具能够允许我们在CAD 系统中进行拓扑解释。Altair凭借其两款工具Evolve 和OptiStruct,领先于其他公司(供应商)。”

该组合工具具有非常强大的功能。用户能够细化部件的形状并进行结构分析,以调整设计,从而满足性能要求。最终得到一个与 AM工艺高度匹配的设计。因为 AM工艺没有传统制造工艺(如锻造、铸造或挤压成型)中的约束条件,因而可提供更高的设计自由度。不过,RUAG发现 AM也有自身的一套约束条件。

验证、检验和测试非常规部件

使用 Evolve 创建 CAD 模型后,对部件进行过多次仿真。“有时会发现需要增加特征。首先通过加载路径,再运行优化设计,以得到最终设计,”Mouriaux解释到,“一旦有了最终设计,就代表您已经完成了验证,并进行了最后的分析,证明该设计符合客户的规范。”

在仿真测试中,工程师们发现,产品在高频率下的响应不合格。他们意识到这些响应与重新设计的结构的有机形状直接相关,而这在传统的部件中并不存在。Mouriaux指出,“我们意识到,我们的设计应考虑动态效果。我们不能像在过去传统的设计中那样只看静态包络。这又印证了前面的理念,那就是为增材制造进行设计时,必须完全重新思考零部件的设计方式。”

下一步就是生产零件。RUAG的打印策略是使用一种粉末、一台机器、一次打印作业即可创建两个铝部件。这将使工程师能够考察制造工艺的可重复性,并进行大量测试。他们必须证明部件运行正常,因为当时还没有任何有关 3D制造部件的标准。

部件打印完成后,工程师需要验证它的几何结构。

他们发现用传统的方式来验证几何结构几乎是不可能的。RUAG决定使用计算机断层扫描(CT),对几何结构进行完整详细的测量,并将其与CAD 模型进行比较。CT 扫描还可以进行无损检验,因为它可以检测到部件中隐藏的缺陷。

初始设计中应该包括部件测试计划。“我们需要在部件上安装应变仪来检验应力,”Mouriaux解释到,“可是该设计只有曲面,很复杂的曲面,并不适合放置应变仪。我们在设计时必须要考虑这一点。如果您知道需要测试部件,您一定知道测量内容,那您就必须早在设计阶段就实现完成测量所需的特征。这些都不是传统制造方法中要考虑的因素,因为传统的部件只有平面或简单的曲面。”Mouriaux感到关于 AM的设计还有很多东西需要学习:“我们需要定义适当的材料鉴定和控制过程。我们需要培养工程意识。我们需要开发设计工具,同时还需要开发增材制造技术。

在产品设计方面还需要做出很大改进。总的来说,我们取得的最重要的经验是,是要了解部件的整个生命周期,并在设计中实现所有相关特征,因为它们不会自动实现。”

未来的工作

3D 打印天线经测试完全合格,如果集成过程够快,可能会用于Sentinel-1B 或Sentinel-1C 任务。“部件本身是完全合格的,十分适合飞行任务。”Mouriaux说。

Mouriaux预测 AM的空间应用,特别是卫星结构应用,前景广阔。他预测,未来几年内,大部分卫星结构将使用 3D打印,在设计和构造方面开辟了新的视角。

RUAG已经在考虑 AM的其他应用领域,包括大尺寸零部件等等。

Mouriaux总结到,“设计的唯一局限是工程师的想象力。我认为,我们正经历卫星结构领域的巨大变化。将仿真设计与增材制造工艺相结合,我们能够将更多的功能整合到部件中,并以完全不同的方式来设计这些部件。”