【ATC优秀论文1】基于TPA分析的方向盘抖动诊断与优化

本文摘要(由AI生成):

本文主要研究了三缸机乘用车方向盘加速抖动问题。通过搭建整车有限元模型,结合试验采集的缸内爆发压力,计算得到方向盘振动响应。仿真与试验结果吻合程度较高,证明了整车仿真模型及结果的准确度。基于传递路径分析进行了方向盘抖动问题的诊断,发现主要原因是动力总成输入到后悬置被动端的力过大。设计了方向盘吸振结构,可以明显改善方向盘加速抖动问题,并制造了样件进行试验验证,试验效果与仿真一致。

《基于TPA分析的方向盘抖动诊断与优化》

《基于TPA分析的方向盘抖动诊断与优化》

毛 杰,丁 智,朱贞英,彭 鸿,程磊

吉利汽车研究院(宁波)有限公司

摘 要

摘 要

三缸机由于惯性力矩和燃烧力矩的不平衡,比传统四缸机更易引起NVH问题。针对某三缸机乘用车方向盘加速抖动问题,搭建了整车有限元模型,主要包括动力总成、底盘和内饰车身。通过试验采集加速工况下的缸内爆发压力,并结合发动机缸体动力学得到三缸机载荷,将其加载到整车模型中计算得到方向盘12点位置的振动加速度响应。完成了仿真与试验的方向盘响应对比,两条曲线的吻合程度较高,证明了整车仿真模型及结果的准确度。基于传递路径分析进行了方向盘抖动问题的诊断,发现主要原因是动力总成输入到后悬置被动端的力过大。设计了方向盘吸振结构,可以明显改善方向盘加速抖动问题,并制造了样件进行试验验证,试验效果与仿真一致。

引 言

引 言

近年来,三缸发动机成为了小排量发动机的发展趋势,各大主机厂如宝马、大众、福特、吉利等,纷纷推出了相应的产品。三缸机乘用车主要可以降低整车的重量、成本、油耗,同时为发动机舱的布置提供更大的自由度,为被动安全提供更大的吸能空间。当然,三缸机也存在局限性,其中最核心的问题之一是NVH性能,因其惯性力矩和燃烧力矩的不平衡,给悬置的设计、车内抖动和轰鸣等带来了难题。

方向盘抖动是乘用车NVH开发过程中的难点之一,在怠速、匀速和加速过程中均需要避免。

首先,怠速抖动的优化主要使转向系统的固有模态频率与怠速主阶次的激励频率错开3~5 Hz以上,即可有效避免怠速下的方向盘抖动问题;

其次,匀速行驶时的方向盘抖动主要来自底盘,一般与轮胎与路面的作用力、底盘模态、车轮不平衡量等问题有关,一般通过解决车轮动平衡、悬架模态调校等方法解决;

最后,加速工况下的方向盘抖动在上述问题中最难解决,这是因为在加速过程中,随着发动机转速的上升,发动机载荷随着频率而变化,是一个典型的扫频过程。

针对方向盘抖动问题,国内外学者已开展了很多相关研究。侯锁军[1]等针对某国产样车在怠速工况下的方向盘抖动问题,采用传递路径分析方法寻找引起方向盘抖动的具体原因,优化了悬置系统固有频率,提升了悬置隔振性能,从而降低了悬置被动侧的载荷,减小了方向盘振动响应。谭万军[2]等对转向系统进行了ODS(Operational Deflection Shape)分析与试验模态分析,找出了高速行驶中方向盘摆振的激励源、传递路径及转向系统的结构弱点,从控制轮胎动平衡参数、提高传递路径隔振性能、提高方向盘固有频率等实现了优化。

总体而言,方向盘抖动问题的优化工作主要集中在样车调校阶段,同时优化对象一般为四缸机/六缸机的怠速或高速抖动。针对这个现状,本文基于CAE手段搭建了某三缸机乘用车的整车有限元模型,在发动机惯性载荷和燃烧载荷的作用下,得到3档全油门加速工况下的方向盘振动响应,并与试验结果进行对标,保证仿真模型和结果的准确度;接着,基于传递路径分析(Transfer Path Analysis,TPA)完成了加速抖动问题的诊断,最终设计了方向盘动力吸振器进行了抖动优化,优化方案通过了试验验证。

整车与动力总成建模

整车与动力总成建模

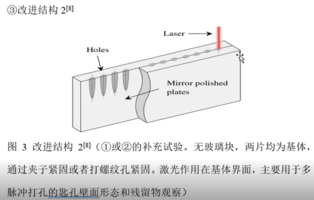

整车模型包括车身、开闭件、底盘(前后悬架)、动力总成和内外饰等,其中,为了在保证模型精度的基础上提升计算效率,内外饰系统以配重(质心坐标、质量和转动惯量等)的形式体现在模型中。如下图所示为某三缸机乘用车的整车NVH-Director模型(整车有限元模型的示意模型)。

整车NVH-Director模型

为了有效评估动力总成扭矩激励下的车内振动响应,需要对动力总成进行准确建模。一般来说,动力总成可以用以下2种方式分别建模:

动力总成有限元模型

该模型可以考虑动力总成的弹性变形,同时也可以更加真实地模拟出动力总成与车身之间的相互作用。然而,这也急剧增加了整车模型的自由度,严重影响计算效率。

动力总成当量模型

该模型只包括动力总成的质心坐标、质量和转动惯量,相较于上述有限元模型可以大幅提升计算速度,但是它无法考虑动力总成弹性模态与车身之间的耦合关系。然而,考虑到内燃机的设计要求,一般需要保证动力总成的整体模态高于200Hz,使得动力总成模态与发动机主谐次激励有效解耦,避免整机的共振。

由于整车加速抖动重点关注50 Hz以下的频段,因此,本文可以采用动力总成当量模型来代替有限元模型,在保证准确度的基础上缩短分析周期。

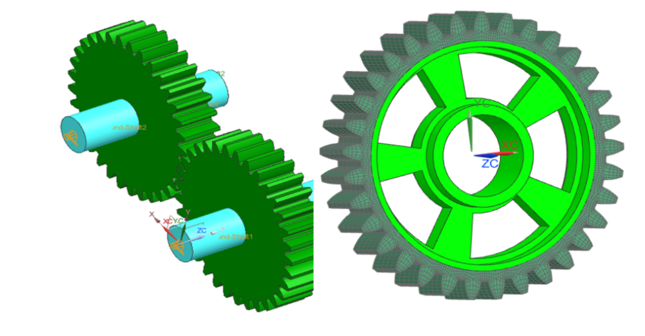

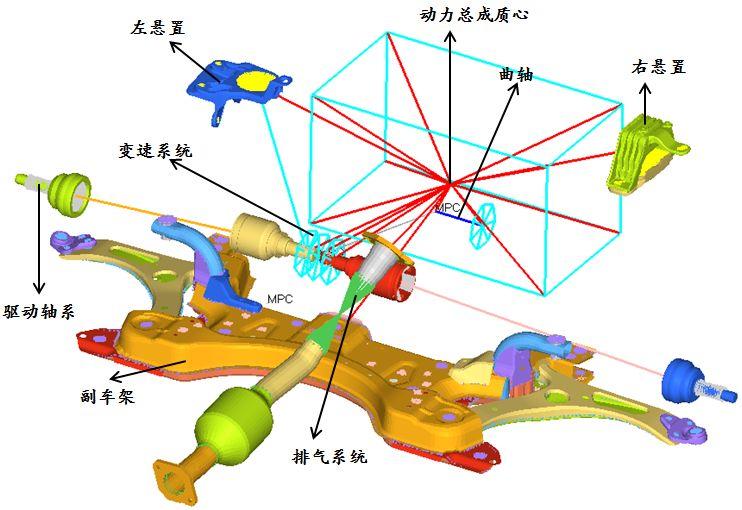

动力总成当量模型如下图所示,它通过悬置系统、驱动轴系、排气系统等,与车身和底盘建立连接。

动力总成当量模型

本车型采用某小型三缸汽油机和6速双离合变速器,其转动惯量(Ixx、Iyy,Izz)和惯性矩(Ixy、Iyz,Izx)如下表所示。

发动机当量模型参数

动力总成的质量和转动惯量定义在其质心坐标下,接着通过3条路径传递发动机的燃烧激励和惯性激励:

动力总成与悬置系统的连接

该连接将发动机激励通过悬置传递到车身上,是引起车内振声响应的主要路径。在建模时,需要考虑悬置的衬套动刚度,即刚度随着频率变化而变化。各个悬置X、Y和Z向动刚度分别用参数K1、K2和K3表示,相关参数如下表所示。

悬置动刚度参数

动力总成与传动系统的连接

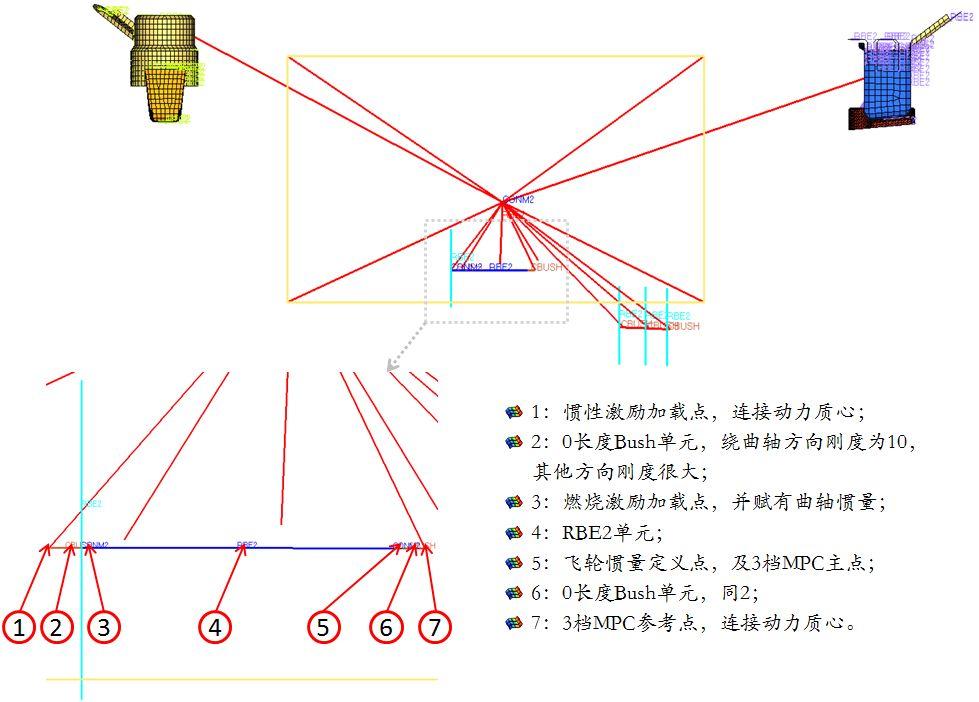

该连接是发动机扭矩从曲轴输出、经过变速系统到驱动轴的路径,建模如下图所示。机体与曲轴之间的主轴承用零长度的弹性单元模拟,并设置绕曲轴方向的刚度值为10N/mm,其他方向的刚度非常大,以此仿真曲轴的转动。飞轮惯量定义在曲轴当量模型的另外一端,并通过多点约束(Multiple point constraint, MPC)单元模拟传动比。由于加速NVH问题一般通过3档WOT工况评估,在MPC单元上定义3档和主减速器的传动比,其值分别为1.276和4.588。

动力总成与传动系统的连接建模

动力总成与排气系统的连接

该连接通过螺栓将前置催化器和排气管固定,两者之间有密封垫的作用。为了简便起见,可以将两者进行刚性连接。

动力总成的建模直接影响到发动机激励的传递路径,因此在建模过程中需要引起研发人员的重视。

方向盘抖动仿真与验证

方向盘抖动仿真与验证

发动机载荷提取

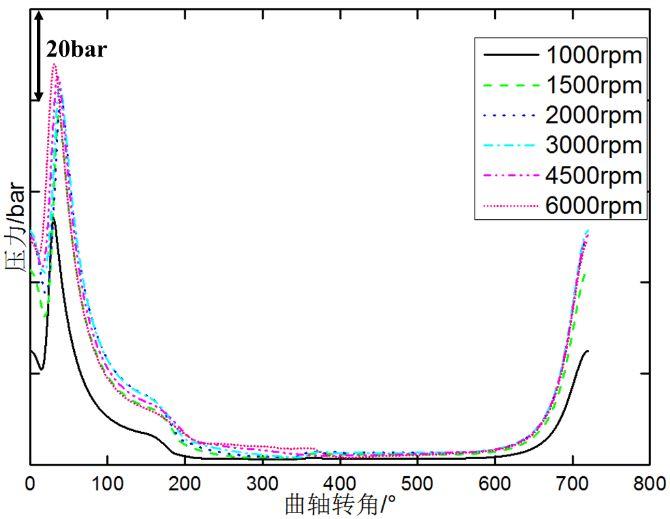

为了获取发动机在工作过程中的缸内爆发压力,将普通的火花塞替换为带有压力传感器的火花塞,在整车上测试得到各转速下的缸内爆压随曲轴转角的变化。需要指出的是,对于缸压的研究往往集中在发动机台架试验阶段。然而,台架试验缸压一般是在外特性工况下完成,这与整车急加速工况的发动机状态有所不同,因此,为了提升载荷的准确度,建议在整车上完成发动机缸压的采集。

如下左图为第1气缸在一个工作循环中的爆发压力结果(选取某几个转速),其他气缸的压力-角度曲线可以按1-3-2的发火顺序进行推导,在此不再赘述。

缸内爆发压力实验结果

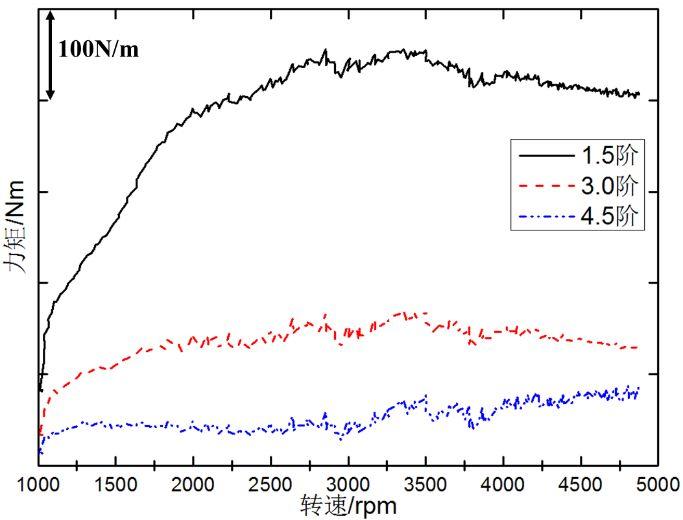

某三缸机倾覆力矩随转速变化的曲线

将各转速下的缸内爆发压力作为输入,结合发动机多体动力学理论[3]可以计算得到发动机的惯性激励和燃烧激励。

对于三缸机主阶次(1.5阶)来说,其惯性力是平衡的,而由惯性力矩和燃烧力矩合成的倾覆力矩是主要激励。如上右图所示为加速工况下的1.5阶、3阶、4.5阶倾覆力矩随转速变化的结果,其中以1.5阶的载荷为主,是引起加速过程中方向盘抖动的主要原因之一。在整车仿真模型上,倾覆力矩加载到动力总成质心上,通过悬置系统传递到车身并激发车体及转向系统产生振动;另外,输出扭矩(与倾覆力矩大小相等、方向相反)经传动系统和悬架传递到车身并激发车体及转向系统产生振动。

02

方向盘加速抖动分析

建模完成后,一般通过模态分析确认系统之间是否有连接上的问题,并通过车身和底盘模态分析,初步评估模态频率是否在合理的范围内。确认整车有限元模型无误后,将发动机载荷加载到发动机质心点,将输出力矩加载到曲轴质心点,即可开展发动机WOT工况下的整车NVH仿真分析。同时,为了评估方向盘振动仿真方法及结果的准确度,本文开展了WOT工况下的方向盘振动采集实验。

如下图所示为3档WOT工况下的方向盘12点位置的仿真与试验振动加速度结果对比。仿真与试验方向盘振动加速度随发动机转速变化的趋势较为一致,证明了整车仿真模型的准确度。从仿真和试验结果可以看到,在加速过程中,方向盘12点方向的振动在1500rpm开始急剧上升,在1750rpm达到最大值,最好在2200rpm才恢复到可接受的振动水平。通过设备测试和主观评价发现,在该峰值转速带内,方向盘出现明显的振感,易引起手麻的不适感,严重影响整车品质,需要实施优化。

WOT工况下的方向盘振动加速度仿真与实验结果对比

方向盘抖动优化

方向盘抖动优化

方向盘抖动传递路径分析

在整车NVH仿真分析中,常用的诊断方法为传递路径分析(TPA,Transfer Path Analysis)。以本文为例,采用TPA将发动机激励下的方向盘振动响应分解为:

发动机倾覆力矩和扭矩载荷经悬置系统、传递系统、悬架系统传递到车身侧安装点的力;

车身侧安装点单位力激励下的方向盘振动响应,即方向盘振动传递函数(VTF,Vibration Transfer Function)。

经过TPA分析,可以确定引起方向盘在1750rpm(约44 Hz)抖动的问题根源是动力总成传递到车身侧的力过大,还是车身VTF不达标。若是前者,则该抖动问题属于强迫振动,一般只能通过优化发动机标定和悬置系统,使动力总成传递到车身的减小到合理的水平,或在转向系统上设计动力吸振器,降低强迫振动下的方向盘响应;若是后者,则需要优化悬置被动侧支架弹性中心点的动刚度、车身结构、转向系统等,动力总成到方向盘之间的传递路径。

如下图所示为1750rpm(44Hz)下的方向盘抖动TPA分析。从左上图中可以看到,引起方向盘在该转速及频率下抖动的贡献主要来自“动力总成→后悬置X向→方向盘”,占比43.22%。针对该主路径开展进一步分析后发现,后悬置X向的VTF(右上图)不存在明显峰值,而动力总成输入到后悬置被动侧的力非常大,超过50 N。因此基于TPA可以判断,本文中三缸机乘用车的抖动问题是一个典型的强迫振动问题,并非载荷与模态耦合的共振问题。具体原因是当车辆急加速时,对于横置发动机而言,会出现动力总成绕曲轴方向旋转的姿态,这会导致后悬置弹性衬套压缩甚至顶死,使其隔振率明显下降,最终输入到后悬置被动侧(即副车架上)的力过大,引起强迫振动使方向盘出现抖动问题。

方向盘抖动传递路径分析(44Hz)

02

方向盘抖动优化

如上所述,控制强迫振动的有效方法一般是两个,一是降低动力总成输入到后悬置的载荷,二是设计方向盘动力吸振器。对于前者,一般通过调整发动机的标定、或者优化悬置系统的刚度和隔振率实现,但是更改标定会影响发动机的性能,且改变悬置系统会引起其他NVH问题,如加速轰鸣,以及点熄火、起停过程中的不平顺性等。因此,本文主要设计了一套集成在方向盘气囊内部的动力吸振器进行方向盘抖动的优化。

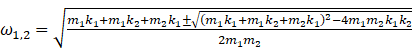

方向盘是一个弹簧阻尼质量系统,方向盘动力吸振器也是一个弹簧阻尼质量系统。在方向盘上附加一个动力吸振器,相当于将原来的单自由度振动系统变成了二自由度振动系统。附加系统产生一个与主系统相位相差180°的振动,从而抵消主系统的振动,同时系统会产生两个固有频率。

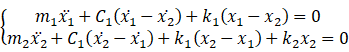

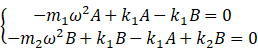

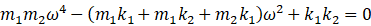

当施加在物体上的力F为0时,系统就变成了一个自由振动系统,系统的振动微分方程为:

在计算系统的固有频率时,不考虑系统的阻尼,设 :

代入微分方程中,得到:

当A和B不全为零时,得到:

方程有两个正实根:

式中:W1,2表示带动力吸振器后二自由度振动系统的固有频率。

动力吸振器原理

方向盘动力吸振器结构

考虑到方向盘内部的气囊总成可以直接作为吸振器的质量,因此不需要额外增加质量,只需在气囊总成上增加一个减振元件,使两者形成一个独立的振动系统,达到吸振器的效果。方向盘动力吸振器结构如图9所示。在传统气囊总成中,气体发生器安装在方向盘骨架上;经优化后,在两者之间新增一个橡胶减震器。基于气囊总成现有的质量,通过调节橡胶元件的刚度,使吸振器的频率达到44 Hz,从而有效降低方向盘振动幅值,优化效果明显,如下图所示。

方向盘抖动仿真优化结果

03

方向盘抖动优化试验验证

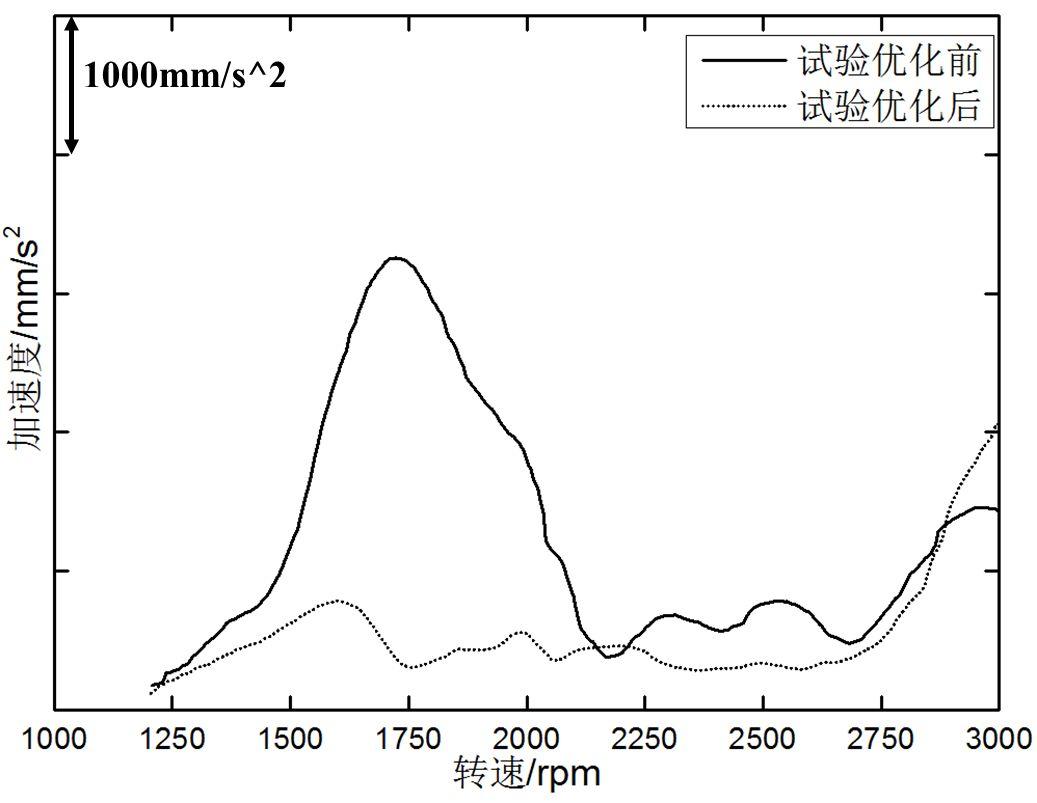

为了验证仿真方案的有效性,对方向盘进行了如图9所示的改制,并开展了实车加速测试。方向盘在改制前后振动性能对比如图11所示。从图中可以看到,试验验证结果与仿真优化结果一致,确保了仿真方案的有效性和可靠性;同时,方向盘振动峰值从3000mm/s²以上降低至1000mm/s²以下,引起手麻的振动不舒适感消失,解决了某三缸机乘用车加速工况下的方向盘抖动问题。

方向盘抖动试验验证结果

结 论

结 论

本文基于仿真手段计算得到3挡急加速工况下方向盘振动响应,并通过了试验验证,确保了仿真模型和结果的准确度。采用TPA完成了方向盘抖动问题的诊断,发现该问题主要由动力总成在加速过程中传递到后悬置的载荷过大,属于强迫振动问题。因此,在不改变动力总成载荷标定和悬置系统刚度的前提下,结合气囊总成的质量,设计了减震橡胶,使两者成为一个44Hz的动力吸振器。

仿真优化结果显示,方向盘振幅得到了明显的降低,同时该优化方案也通过了试验的验证,有效且可靠地解决了方向盘在加速过程中抖动引起手麻的问题。