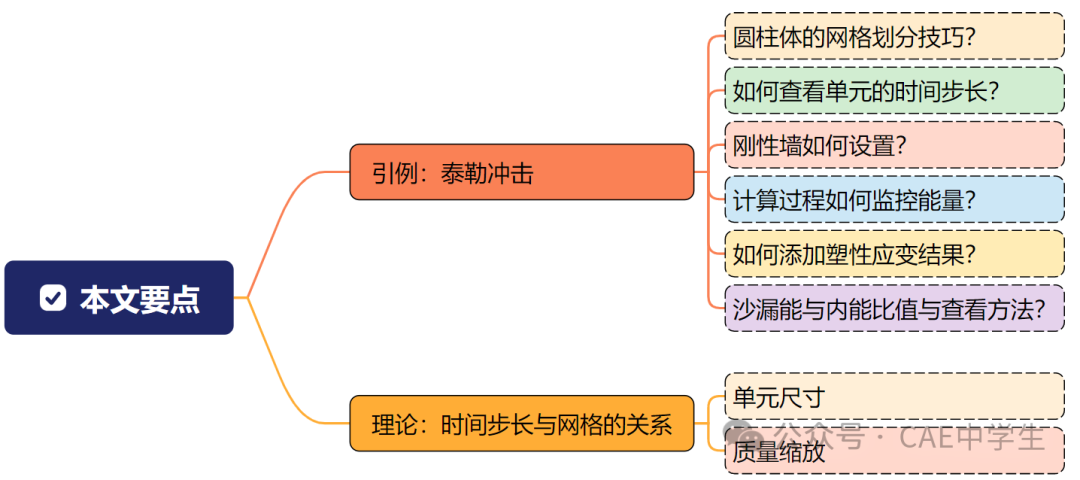

ANSYS Workbench LS-DYNA自学之旅3——步长控制,泰勒冲击经典例

本文是一个经典的泰勒冲击案例,没有关键字,全部采用GUI图形界面操作,对于初学者来说,没有任何难度。

1 引例:泰勒冲击

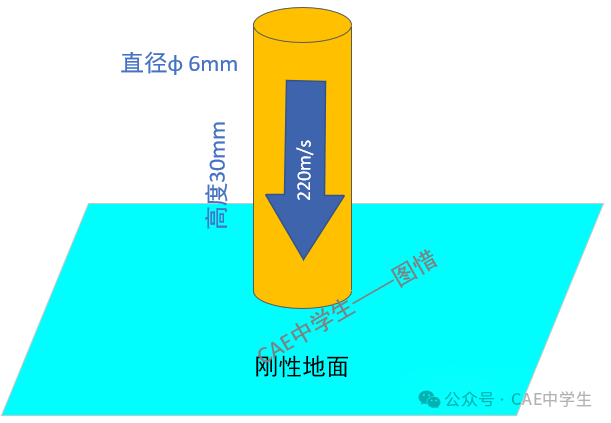

计算下图所示泰勒杆冲击模型,尺寸、速度均见下图,材料见下文。

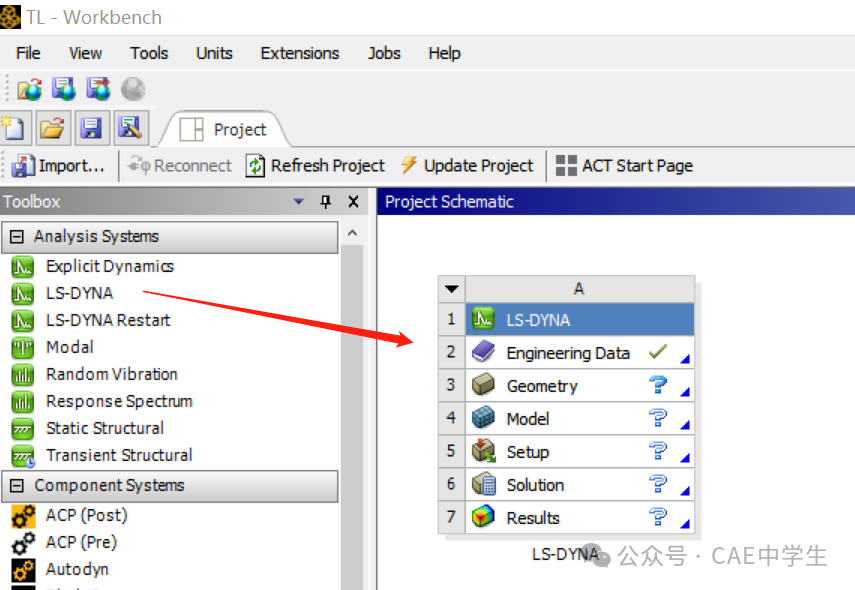

Step1 创建算例

双击Toolbox中的 DS-DYNA即可新建算例A。

Step2 材料编辑

双击A项目第2行【Engineering Date】,进入材料编辑窗口。

新建材料,命名为CU,双击添加Toolbox中的密度、各向同性弹性,双曲线等效强化属性等项目。密度为8930kg/m³,杨氏模量1.17e5MPa,泊松比0.35,屈服强度400MPa,切线模量100MPa,注意单位。完成后点击标签的x关闭窗口。

Step3 几何模型

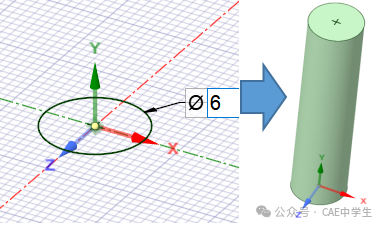

右击第2行【Geometry】——【New Spaseclaim Geometry】,进入SCDM窗口。

在ZX平面绘制直径为6mm的圆。

退出草图,沿Y正方形拉伸圆形成30mm圆柱。退出SCDM。

Step4 模型处理

模型处理包括模型行为定义、材料赋予、坐标创建、构造元素创建、接触设置、网格划分等,本例仅需材料赋予、网格划分。

(1)材料赋予

双击A项目第4~7行进入LS-DYNA-Mechanical窗口。

在结构树中点击【Model(A4)】——【Geometry】下的几何体,设置材料为CU。

(2)网格划分

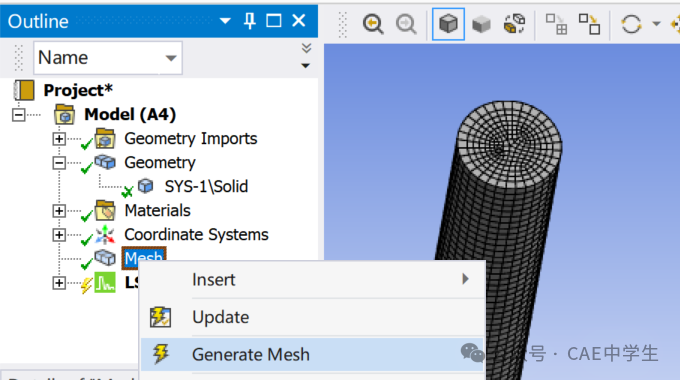

右击结构树【Mesh】——【Generate Mesh】,按默认设置划分网格。

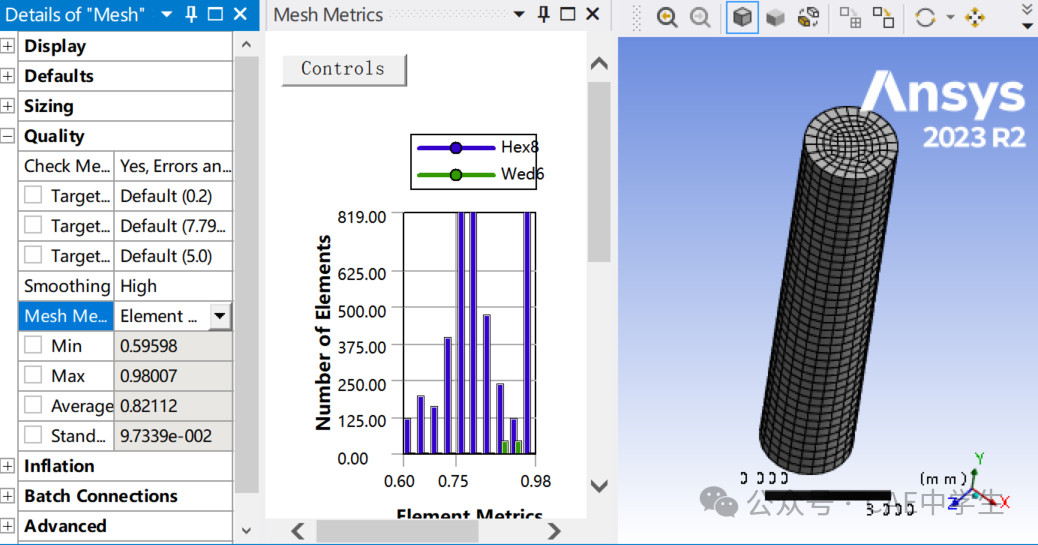

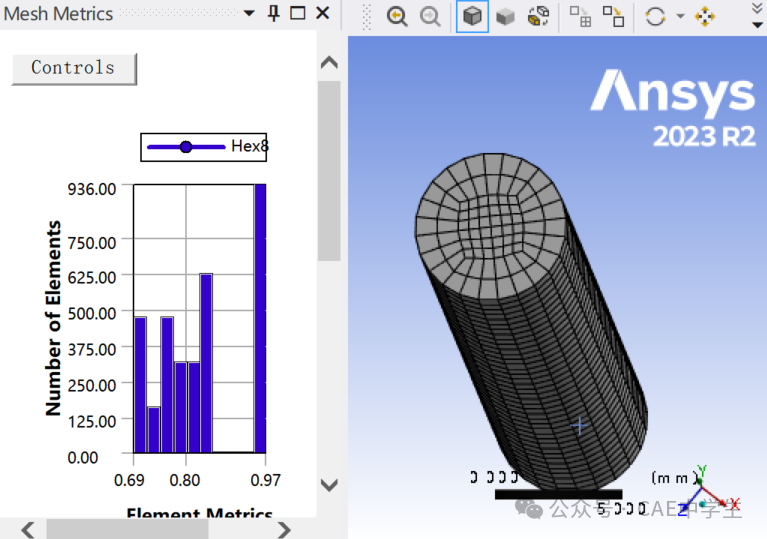

评估网格质量:如下图,可见网格为HEX8(8节点六面体)和Wed6(6节点棱柱)组成,最小质量约0.6。

我们想提高网格质量,并且不想模型中出现棱柱单元。

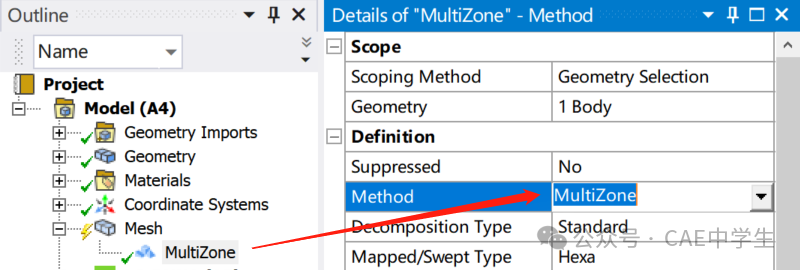

右击结构树【Mesh】——【Insert】——【Method】,选中圆柱体为对象,设置方法为多区域【MultiZone】,其余选项默认。

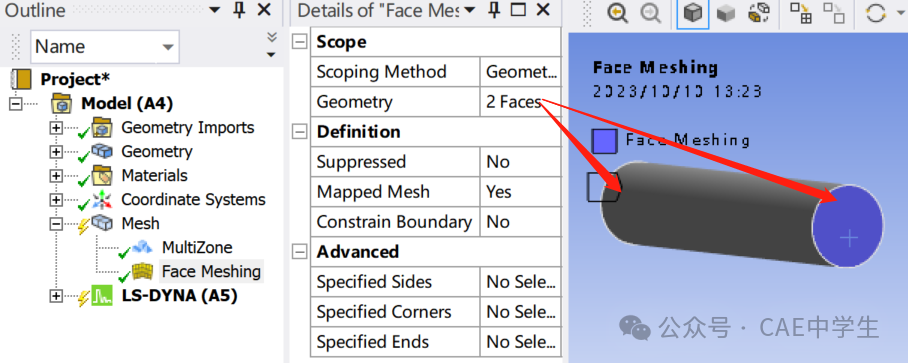

右击结构树【Mesh】——【Insert】——【Face Meshing】,选中圆柱体两端面为对象,其余选项默认。

再次划分网格如下,全部为四面体Hex8。

显式动力学的求解时间与网格均匀性有很大关系,我们希望网格尺寸尽量均匀,如何判定呢?文末会详解网格与步长关系。

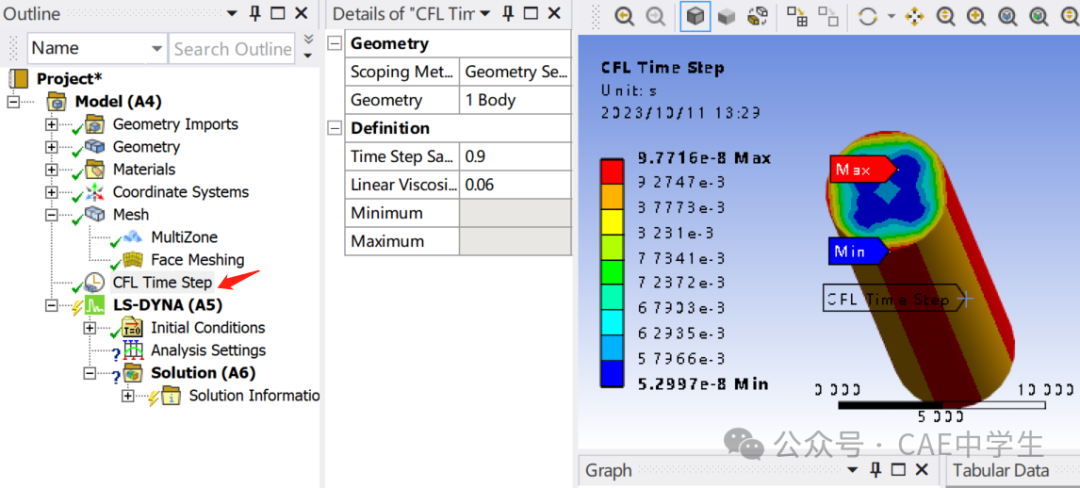

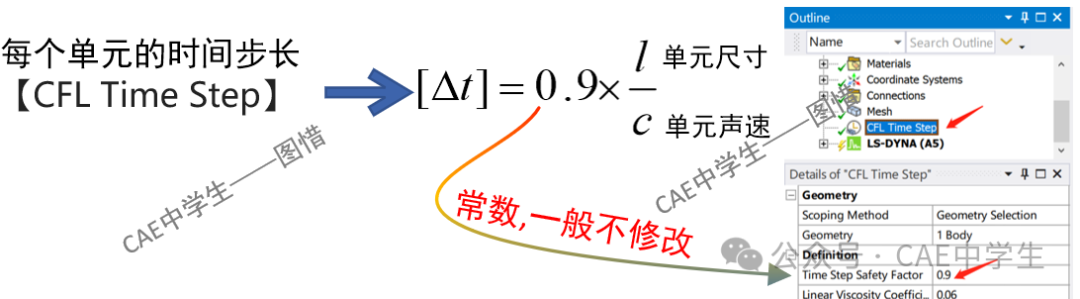

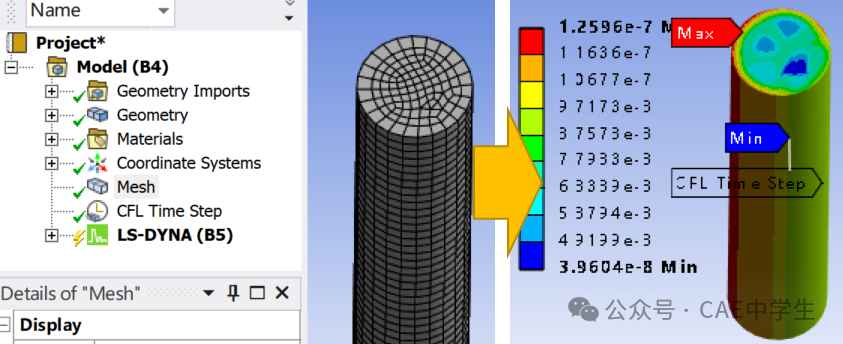

结构树中点击【Model(A4)】——【Insert】——【CFL Time Step】,对象选择圆柱体,右击结构树中【CFL Time Step】——【Generate】,生成云图,用于评估每个单元的时间步长。下图可见单元的时间步均在5.3e-8~9.8e-8之间,还是比较均匀。

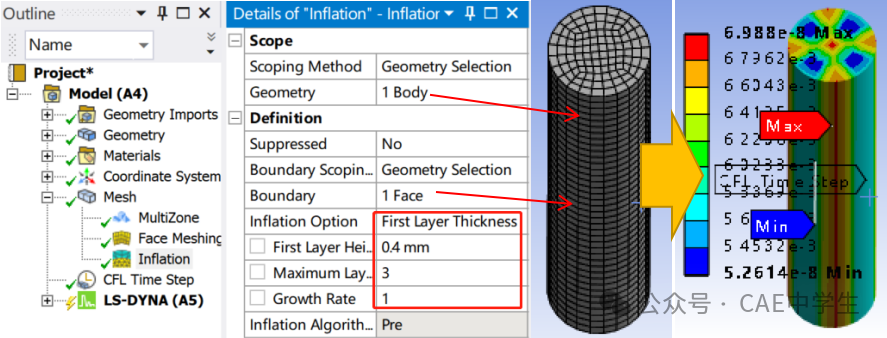

为了追求极致,我们还想将网格尺寸调整更均匀,可插入膨胀层:右击结构树【Mesh】——【Insert】——【Inflation】,对象选择圆柱体,边界圆柱外表面,如下设置。最终网格质量>0.75,网格时间步长在5.2e-8~7e-8之间。

Step5 边界条件

边界条件设置包括约束和载荷等的设置。我们把计算设置放在Step6中。

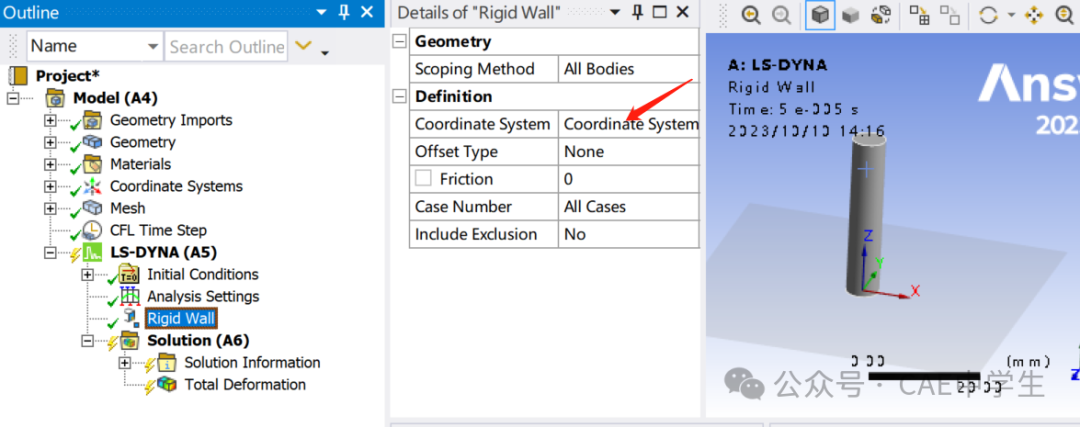

(1)创建刚性墙

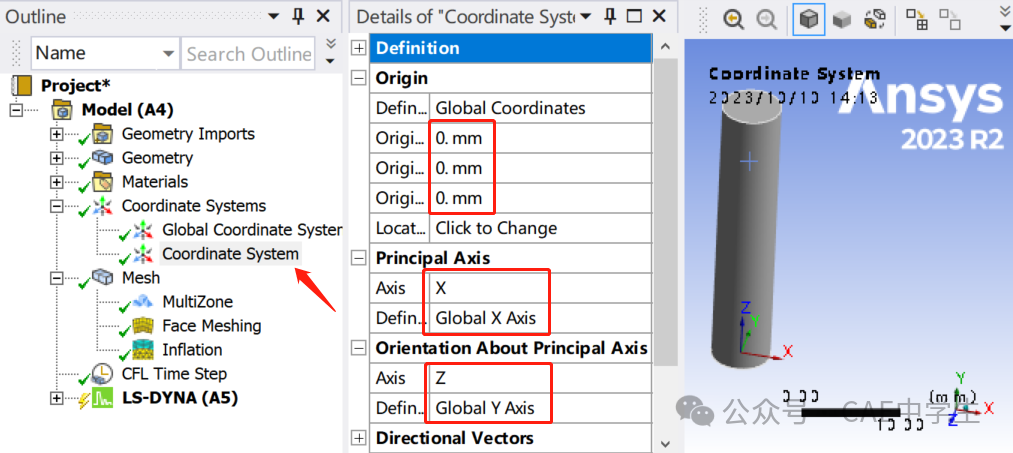

LS-DYNA自带刚性墙命令,刚性墙默认在XY平面。所以我们先创建坐标系:在结构树中右击【Coordinate Systems】——【Insert】——【Coordinate Systems】,设置如下,原点在全局坐标的原点,x轴沿全局坐标x方向,z轴沿全局坐标y方向。

右击【LS-DYNA(A5)】——【Insert】——【Rigid Wall】,选择刚才创建的坐标系。

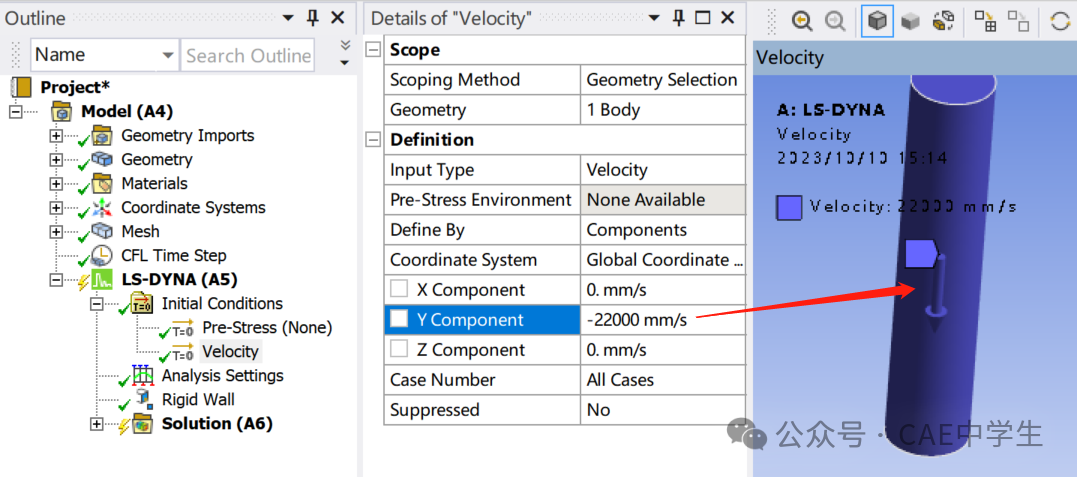

(2)设置初始速度

在结构树中右击【Initial Conditions】——【Insert】——【Velocity】,设置沿全局坐标Y反方向的220000mm/s的初速度。

Step6 计算与设置

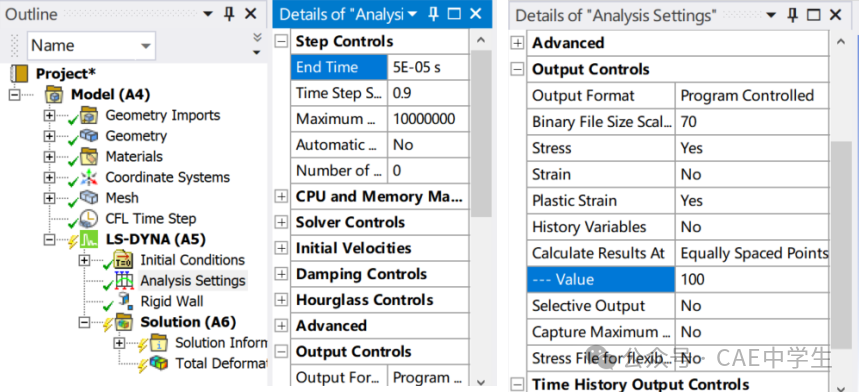

设置计算时间为5e-5。设置输出结果为等距100,这是控制结果动画的帧数,默认20。帧数越多,动画越顺畅。

在结构树中右击【Initial Conditions】——【Solve】开始计算。

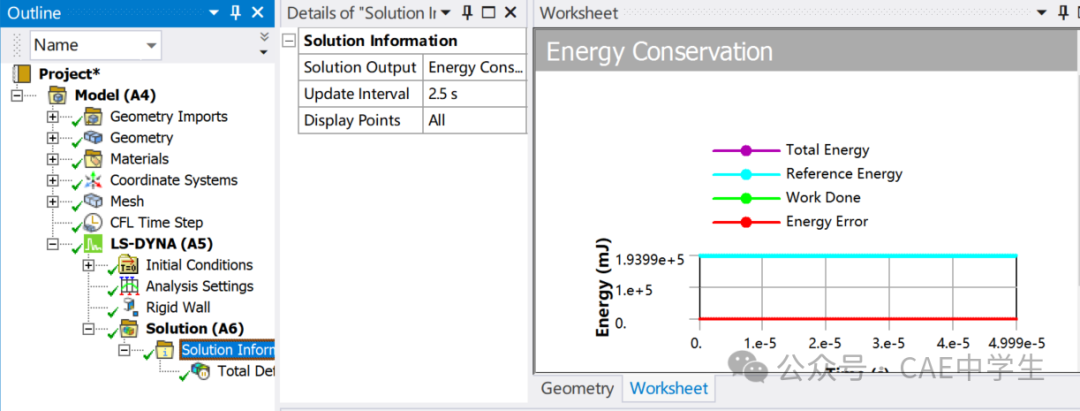

计算过程中或计算结束后可监控能量情况:在结构树中点击【Solution Information】,在【Solution Output】中选择【Energy Conservation】可查看总能量、参考能量、完成情况、能量误差。

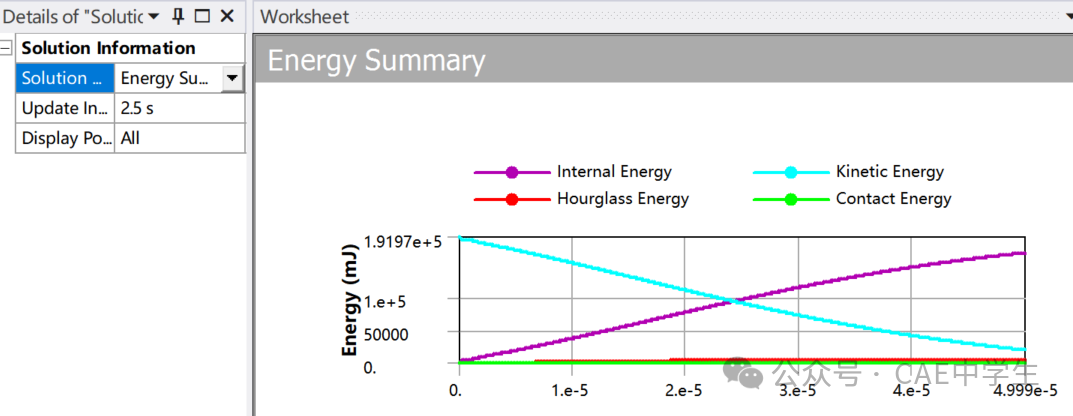

在【Solution Output】中选择【Energy Summary】可查看动能【Kinetic~】、内能【Internal~】、沙漏能【Hourglass~】,接触能【Contact~】。如果沙漏能超过内能的10%说明计算不准确,如果出现负的接触能也说明计算不准确,应停止计算,重新设置相关选项后计算(以后逐一介绍)。

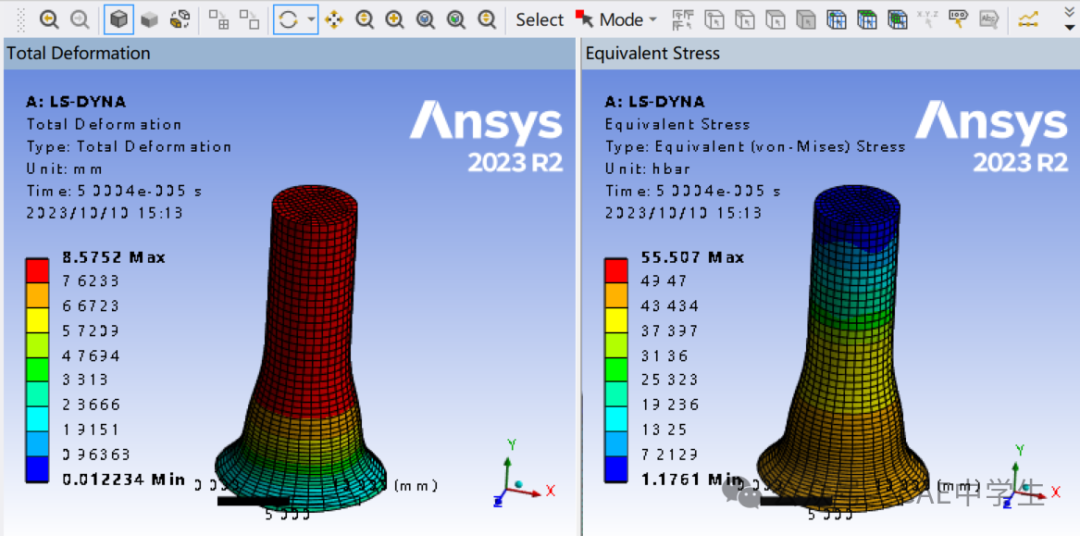

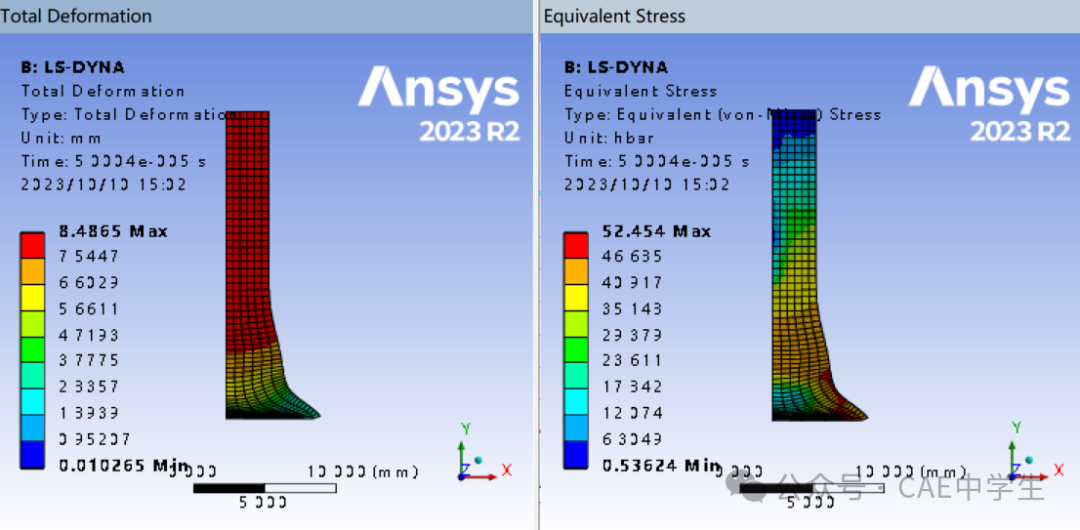

Step7 计算与设置

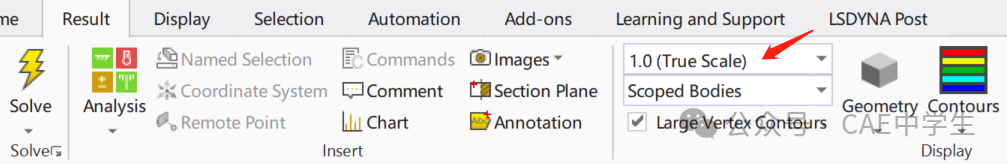

计算后可插入总变形、等效应力,方法与静力学相同。但是需要注意的是,显式动力学分析的工况往往是大位移,所以程序会自动缩小结果显示比例,工程师记得将结果比例改为1:1。

无法插入应变结果,但是用户可以通过自定义形式插入塑性应变结果:在结构树中右击【Solution (A6)】——【Insert】——【User Defined Result】,在【Expression】中输入EPS,即为塑性应变。

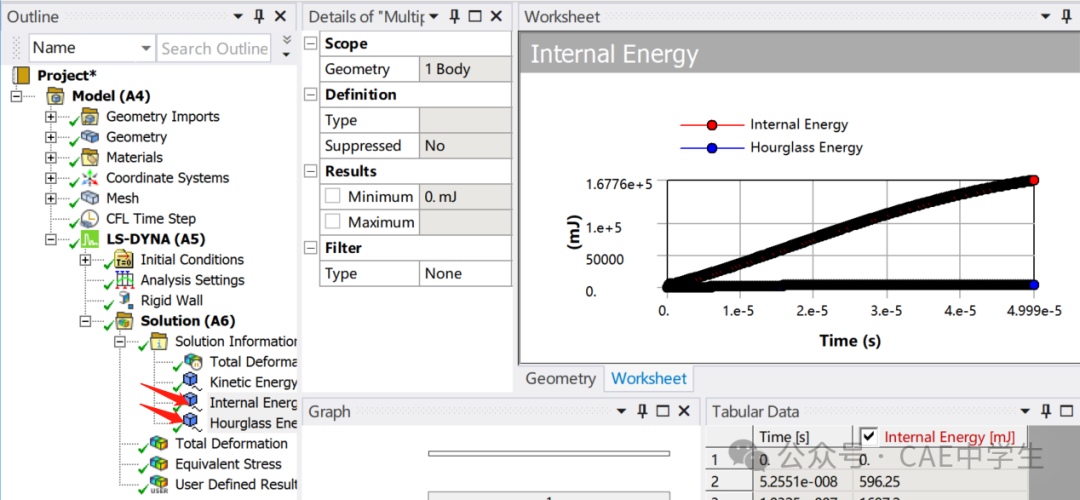

还可以在结果中查看动能、内能、沙漏能:在结构树中右击【Solution Information】—【Insert】插入。在属性的选择对象即可参看某一个零件的相关能量,也可以参看全部零件的能量。本例只有一个零件。

同时查看内能与沙漏能,沙漏能大于内能的10%说明计算结果不可信,一般要求沙漏能≤5%内能。

本例还可以使用2D轴对称模型、1/4实体对称模型进行计算,不再演示。

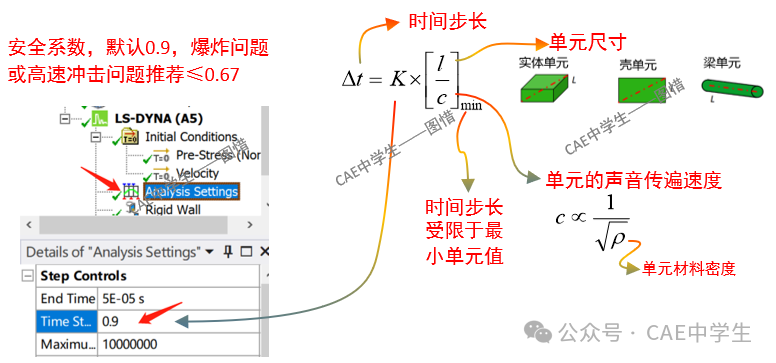

2 理论:时间步长与网格的关系

由于显示求解是基于波动分析方法,系统计算的时间步长与单元的波传递速度有关,物质中的波传递速度等同于声速。

由上图公式可知,材料不变的情况下,系统计算的时间步长由最小单元控制,所以对于显式动力学问题,要想提高计算效率,要么控制单元尺寸使所有单元的大小接近,要么增大个别最小单元的密度(即单元质量缩放)。这也是显式动力学中时间步长控制的两个最基本的方法。

3.1 单元尺寸

在计算前,求解器会对每个单元的时间步长进行评估,最后由最小值确定系统的时间步长。上文泰勒冲击通过控制单元尺寸,使得每个单元的时间步长都控制在同一数量级,通过插入【CFL Time Step】可以查看所有单元的时间步长。

【CFL Time Step】对应的就是计算每个单元的时间步长,0.9是常数,不会跟随【Analysis Settings】——【Time Step Safety Factor】的值改变(【Time Step Safety Factor】控制的是整个系统的计算步长,不是控制某个单元)。

控制网格尺寸的方法有网格方法、网格尺寸、面网格、膨胀层、网格收缩等,请查看以往相关笔记。

对于复杂系统,为了提高求解效率,建议将单元时间步长控制在e-7级内。

3.2 质量缩放

复杂系统中要想所有单元尺寸接近一致几乎是不可能的,这时就需要用到单元质量缩放功能。由于单元的时间步长与单元的声速成反比,单元声速又与单元的【√密度】反比,所以缩小或放大最小单元的密度(质量),就可控制整个系统的时间步长。

工程中,我们往往需要计算速度更快些,所以一般是放大质量,使得最小单元的时间步长接近平均值。

但是需要注意,质量缩放后,零件的质量变化不能超过5%,否则会造成较大的计算误差。所以质量缩放后应到求解信息中检查质量变化率。下文实操。

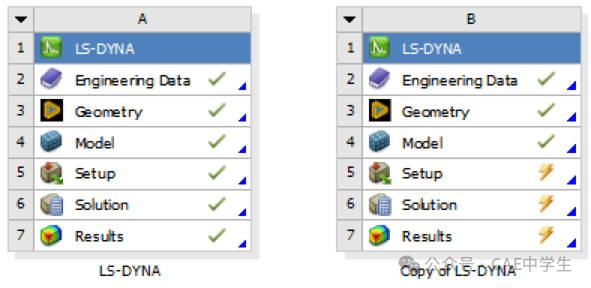

实例:以上面的泰勒冲击为例

复 制上述案例形成算例B。

在算例B中,删除所有网格控制,仅使用默认的方法生成网格。插入【CFL Time Step】查看所有单元的时间步长。可以看到,最小网格单元的时间步长为小于4e-8。

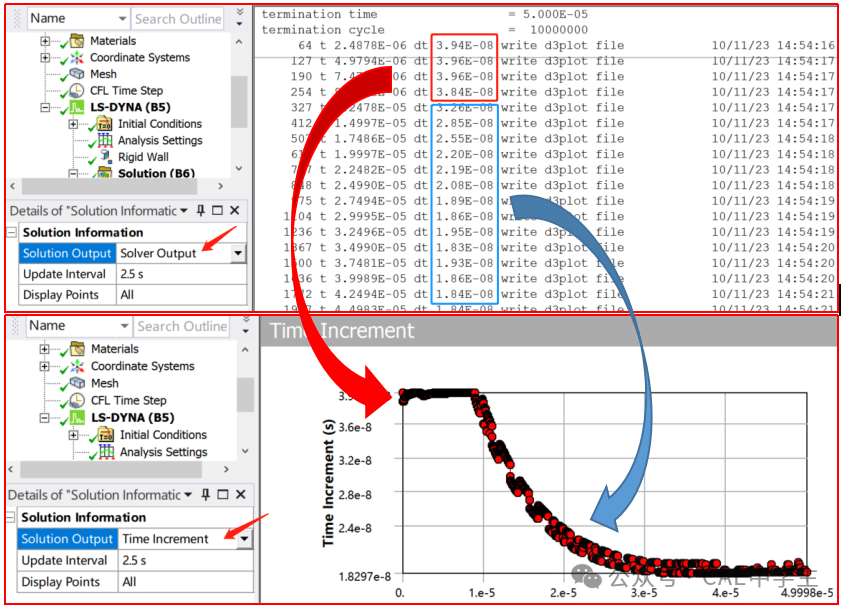

其他设置均不变,直接计算。通过求解器【Solution Information】——【Solver Output】或【Time Increment】查看系统的时间步长。可以看到最初的系统时间步长为3.96e-8左右,是由最小单元控制,之后突然变小,是因为碰撞导致网格发生变形。

质量缩放:通过求解设置进行质量缩放,质量自动批量缩放【Automatic Mass Scaling】设置为yes,安全系数0.9不变,时间步设置为7E-8,则实际系统时间步为0.9×7E-8=6.3E-8。单元发生碰撞变形后,时间步也会恒定在6.3E-8,程序会自动增加小于6.3E-8时间步的单元的质量。

通过求解信息查看质量增加率为1.95%,计算可信。

注意0.9×7E-8=6.3E-8控制的是最终时间步,求解设置中将安全系数改为1,时间步改为6.3E-8效果相同。

本文先到这里,下篇探索显式问题绕不开的问题——沙漏控制,敬请关注。