给电动汽车“画心”:电池系统开发的一体化1D和3D工作流程

电动汽车市场的深入发展为电池系统的开发带来了诸多挑战。首先,电池和冷却设计显著增加。这意味着有许多设计可供选择,但(先前的)测试数据有限,无法充分了解应该选择哪种电池和冷却设计。此外,缩短开发时间(即产品上市时间)以及降低电池开发成本的压力也很大。而且,在考虑到整车热设计的情况下,还需要一种整体的设计方法。更具体地说,必须考虑电池和座舱的冷却/加热,以及需要高效的设计来延长的电池续航里程。

本篇博文旨在介绍一种快速、准确和自动化的校准工作流程,以加速电池概念设计、组件缩放和性能权衡分析。通过一体化的1D和3D模型相关工作流程实现电池概念设计。用户无需依赖过去的测试数据或相关性,便可快速评估和选择相关设计,可以执行驾驶周期/整车热系统分析,并且可以在揭示更多设计细节时进行迭代和改进。这一流程如图1所示。首先,对电池系统进行3D仿真。然后,将数据用于校准0D/1D模型,从而加速对电池系统的分析。因此,用户可以在短时间内对多个电池系统设计进行迭代,最终能够选择适用于预期应用的最佳电池系统和冷却设计。随后,返回到更高保真度的3D仿真世界,以验证0D/1D电池和冷却模型,从而完成如图1所示的设计闭环。本博文的其余部分组织成后续的方法描述,随后是一个用例的描述和一个结论性陈述。

图1:电动汽车电池系统开发的一体化1D和3D工作流程示意图

首先,我们从电池单体级别的相关性开始。具体来说,首先创建一个3D电池单体参数模型,并对来自DymolaModelica库的1D电池单体参数模型进行表征和相关性分析。然后,将这一相关性工作延伸到电池模块/模组级别,电池模组和冷板的3D模型用于表征/关联基于DymolaModelica库的电池模块和冷板系统的1D模型。

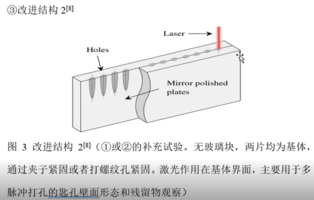

使用Dymola Modelica库创建的0D/1D电池和冷却系统,提供大量可调参数。在电池单体级别,用户可以对热容量进行离散化,并根据几何形状和材料数据直接或间接地参数化热特性(参见图2a)。同时,在电池模组级别,保持单个电池的行为,但现在还考虑了电池之间以及与环境之间的热相互作用(参见图2b)。在电池包级别,可以重复使用电池模组模型,并考虑额外的外壳和接口(参见图2c)。接下来,液冷冷板模型(参见图3)提供了具有矢量化流体通道的可变流动几何形状,用于单独建模平行的流体通道和固体壁单元的离散化。此外,其还能够获得一个2D壁动态热容网格,包含并考虑热交换器芯的3D热惯性。整体而言,冷却板的参数化在尺寸、材料特性和通道数等方面与实际设计数据一致。

图2:(a)电池、(b)电池模块和(c)电池组的Dymola模型库示意图

图3:散热片及其通道的Dymola模型库示意图

在介绍了电池系统和冷却模式的0D/1D Dymola Modelica表达之后,现在需要介绍3D模型。电池系统和冷却几何结构的3D表达是参数化的(参见图4a-4b)。它具有电池尺寸、外壳、终端、通道设计等连续的参数。同时,离散参数用于表示电池、模块和冷板冷却通道的数量。这个参数化模型被特意设计得足够鲁棒,以便在自动化工作流程中使用。此外,计算流体动力学(CFD)和共轭热传递(CHT)分析使用基于3DEXPERIENCE平台的FMK雷诺平均纳维-斯托克斯(RANS)求解器。对于固体域,可以采用有限元模型(FEM)进行求解。对于固体-固体接触和流体-固体接触界面,具有自动接触检测功能。此外,还有自动流体域检测和密封功能。

图4:参数化(a)电池和电池组,以及(b)散热片几何形状

在讨论了0D/1D和3D电池系统以及散热片的表达之后,下一步是阐明相关性方法。具体而言,就是希望将0D/1D模型行为与作为参考的3D模型相关联。该策略需要分别关联固体域和流体域,以提高效率。原因在于,流体对流行为是非线性的(正如纳维-斯托克斯方程中的非线性对流项所表明的那样),而固体传导的行为是线性的(如线性热扩散方程所示)。因此,对于流体对流,需要将流量相关的热对流行为相关联。对于固体传导,可以采用两步流程:第一步是通过调整传导路径来关联稳态结果,第二步是通过调整热质量分布来关联瞬态结果。以上概述的相关性工作流程是自动化的。使用Dymola仿真和Python优化例程进行参数相关性分析。优化算法本身由群体为10的差分进化法组成,迭代次数高达1,000次,其中使用梯度方法对最终设计进行优化,以最大程度地减少相对于3D结果的预测误差。

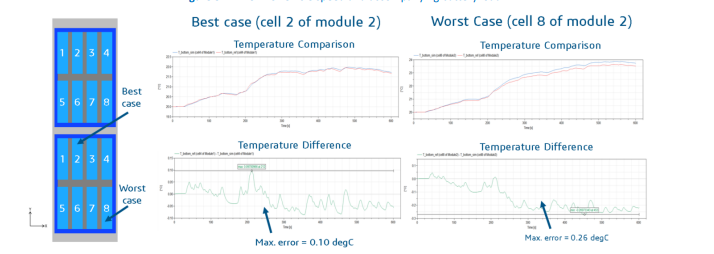

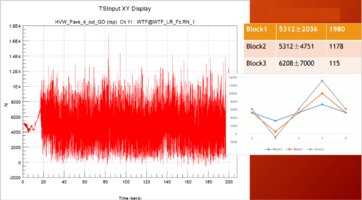

为了说明在电池系统开发中使用这种3D到0D/1D相关性工作流程,我们使用电动汽车(EV)的工作循环进行验证,其中轻量化汽车电池负载取自美国国家环境保护局(EPA)城市动力测功机驾驶循环(UDDS),以代表典型的城市驾驶条件。相关的车速和电池负载如图5所示。对于由两个电池模块组成的电池组,每个电池模块包含八块电池,3D和0D/1D结果的最佳和最差温度对比如图6所示。在最佳情况下,电池温度差异为0.10℃,而在最差的情况下,电池温度差异为0.26℃。

图5:EPA UDDS车速及配套电池负载

图6:使用UDDS循环运行的电池系统的3D和0D/1D温度结果之间的对比

综上所述,本文介绍了用于电动汽车电池系统开发的一体化0D/1D和3D相关性工作流程。研究表明,即使对于高度动态和真实的负载循环,通过基于3D电池系统结果适当调整0D/1D模型,也可以获得良好的准确性。这意味着,对于未来的电池系统开发工作,即使没有先前的物理模型,0D/1D模型也可用于提供高保真度分析。此外,本博文中介绍的工作流程也代表了达索系统一体化建模与仿真(MODSIM)的一个示例,MODSIM是达索系统长期战略的重要一环,旨在打破设计人员和仿真工程师之间的壁垒,同时加快产品的开发周期。

来源:达索系统

![[极简分析] Abaqus/ATOM非参优化(Tosca)](https://public.fangzhenxiu.com/course/20190803214119-图片1.jpg?imageView2/2/h/336)

![[极简分析] Isight-Abaqus参数优化和材料拟合](https://public.fangzhenxiu.com/course/20190804153226-2019-08-04_15-23-05.jpg?imageView2/2/h/336)