整机丨北航:高超声速、强预冷航空发动机技术及国内外研究进展

水平起降、重复使用高超声速飞行器飞行速度快、使用灵活,在民用领域均有巨大优势,已成为当今世界强国重点发展的战略方向[1-2]。在民用领域,高超声速飞行器可实现全球快速到达,大大提升人员/货物运输效率,为全球经济发展提供新的增长点,可影响人类的生活方式。动力系统是实现水平起降、重复使用高超声速飞行器的决定性因素,需在从地面零速起动至高超声速工作宽速域范围内具有良好的推力及比冲性能,且具有高可靠性。目前,火箭、亚燃/超燃冲压发动机等可实现高超声速的动力系统虽具有各自的特点及工作范围,却难以完全满足水平起降、重复使用的需求;此外,为实现动力系统在低马赫数时高效工作,一般需采用涡轮发动机或涡轮基组合发动机,然而随着飞行马赫数的不断提高,高温进气对涡轮发动机工作性能、材料及结构产生的不利影响加剧,使得涡轮发动机推力急剧减小、性能及可靠性严重降低,限制飞行马赫数一般不超过3.0。因此,将涡轮、冲压、火箭等发动机进行有机组合,发挥各自性能优势,是水平起降、重复使用高超声速动力系统发展的必然趋势[3]。当前,国内外提出了涡轮冲压组合、涡轮冲压火箭组合、火箭冲压组合、高速预冷涡轮、强预冷发动机等多种不同类型组合发动机方案,呈现出“百家齐放、百家争鸣”的局面[4-6]。

近年来,随着高超声速强预冷发动机总体、紧凑强预冷器、超临界氦闭式循环系统、宽域进排气系统等核心技术不断取得重大突破,高超声速强预冷航空发动机技术的发展得到国内外广泛关注,已成为宽域高超声速动力的研究热点。本文调研了国外具有代表性的预冷发动机技术发展脉络及现状,分析典型强预冷发动机方案的技术特点;并详细介绍中国强预冷发动机热力循环设计与分析、紧凑强预冷器设计制造和试验、超临界氦叶轮机设计、宽域进排气系统优化设计及高效燃烧等技术的研究进展。

1 高超声速强预冷发动机技术国外进展

1.1 高超声速强预冷发动机技术国外总体进展

为解决高马赫数飞行时,由发动机进口来流的高滞止温度带来的气动及结构等方面种种不利影响,进气预冷成为极其重要的技术途径[7]。自20世纪50年代以来,美国、前苏联、日本、英国等国提出了多种预冷发动机方案,并开展了大量研究[8-10]。目前,实现进气预冷主要有射流预冷和换热预冷2种途径。

1.1.1 射流预冷

对于射流预冷,美国、前苏联等已开展了大量的理论及试验工作[11-13],表明依靠射流预冷技术可有效地扩展飞行包线,不受飞行高度和马赫数限制,且具有技术成型快、成本低等优势;但也存在射流装置引起发动机进口总温、总压畸变及压力损失,水等冷却介质的注入可能导致含氧量的下降进而需要在燃烧前额外添加氧化剂、喷水系统附加质量大等缺点。目前,射流预冷的研究主要集中于涡轮冲压组合(Tur⁃bo-Based Combined Cycle engine,TBCC)发动机中,以解决涡轮与冲压模态转换过程中的“推力鸿沟”问题,是短期内实现TBCC动力的重要技术途径[14-15]。

1.1.2 换热预冷

采用预冷器间接换热的预冷技术的效率相对较高,但设计及实现难度也相应增加。根据预冷器中的工作介质属性,又可以分为燃料直接换热预冷与闭式循环间接换热预冷2种类型。在燃料直接换热预冷方面,国外先后提出了液化空气循环发动机(Liquid Air Cycle Engines,LACE)、RB545、深冷空气涡轮发动机(Deeply Cooled Air Turborocket,ATRDC)、KLIN、吸气式涡轮冲压膨胀循环发动机(Expander Cycle Air Turbo Ramjet Engine,ATREX)、预 冷涡喷 发动机(Pre-cooled TurboJet,PCTJ)等多种不同的发动机方案,其主要参数及技术特征见表1。

表1 燃料换热强预冷发动机方案特性

在20世纪60年代,为了解决火箭比冲较低所导致的有效载荷占比过小的问题,Marquardt[16]提出了LACE方案。在氢氧火箭发动机的基础上增加了吸气模态(工作范围马赫数为0~7),在0~30 km工作时,利用液氢通过预冷器将来流空气液化。吸气模态和火箭模态共用燃烧室和喷管,发动机结构紧凑,推重比较大;但由于将空气液化(空气露点温度为81.7 K)所消耗的燃料过多,发动机的比冲仅800 s。1982年,在借鉴LACE的基础上,Bond等[17]在霍托尔(HOrizon⁃tal Take-Off and Landing,HOTOL)项目中提出了RB545发动机方案。该方案避免了LACE方案中的将空气液化时冷却剂消耗过高的问题,在Ma=0~5时,来流空气通过预冷器被液氢深冷但未液化。RB545发动机地面比冲约为2000 s,比LACE方案有了很大提升;但预冷器面临氢脆及结冰等问题,随着HOTOL项目的取消,RB545发动机的研究也终止。

1991年,俄罗斯中央航空发动机研究院(CIAM)提出了ATRDC方案[18-19]。该发动机采用液氢(当量比约为2.0)通过预冷器对来流进行深度冷却,随后一半的氢进入吸气式燃烧室燃烧,另一半的氢用于驱动涡轮随后直接排出。当空气压气机的入口温度降至98~112 K,空气压气机的压比约为20~40。当空气压气机的压比为40时,ATRDC发动机在Ma=0~6时的平均比冲约为2500 s,推重比预估为18~22。但该发动机的预冷器换热功重比较低,预冷器质量约占整机质量的40%。在2000年左右,美国提出了KLIN发动机方案[20],该发动机为DCTJ与火箭发动机的组合,其中火箭发动机全程工作,DCTJ工作到Ma=6.0,涡喷发动机和火箭发动机的液氢燃料全部用来冷却涡轮发动机进口空气。

在燃料换热预冷发动机方面,日本研究最为深入。从20世纪80年代起,日本航空航天科学研究所(ISAS)即开始研制可用于高超声速飞机和两级入轨飞行器一子级动力的ATREX[21-22]。通过在压气机前加装液氢空气预冷器实现对来流空气的冷却,工作马赫数可达6.0,平均比冲达3000 s以上。但该预冷器换热功重比较低,仅约为16.5 kW/kg。此外,需通过在预冷器前喷注甲醇等方法来解决预冷器结冰问题。随后,日本宇宙航空研究开发机构(Japan Aerospace Exploration Agency,JAXA)在ATREX发动机基础上开展了工程可实现性更高的Ma=6级PCTJ的研制工作。已开发了1 kN推力量级的预冷涡喷发动机原理样机,即S-发动机(如图1所示),并先后完成了部件试验、地面静止台试验、Ma=4模拟高温条件下的地面试验及Ma=2的飞行试验,取得了显著进展[23-24]。

图1 日本预冷涡喷发动机(S-发动机)[24]

从以上几种典型的燃料换热预冷发动机方案来看,由于需要满足Ma=5~7级高温来流的冷却需求,均采用了高热沉的低温液氢作为燃料及冷源。对来流温度的冷却程度越高,则可实现的压气机压比更高,使得吸气式燃烧室和火箭燃烧室、喷管可以共用,进而提高整机的推重比;但是对来流深度冷却,同样会导致燃料消耗过高,发动机比冲降低,需根据飞行器总体需求,在发动机方案设计时,综合权衡,合理选择预冷程度。此外,由于采用液氢深度冷却,预冷器面临结冰及影响发动机安全工作的氢脆问题;同时,受制于材料及制造技术,上述预冷器的换热功重比较低,对整机推重比带来不利影响。

此外,燃料换热预冷技术可与TBCC结合,形成预冷TBCC发动机方案,这也是当前燃料换热预冷的重要发展方向。2020年,美国的初创公司Hermeus宣布完成了小尺度预冷TBCC发动机的原理验证,采用预冷器技术将涡轮发动机的工作范围拓展到Ma=3.3,亚燃冲压工作范围Ma=2.8~5.0。随后该公司获得美国空军研究实验室(AFRL)和美国国家航空航天局(NASA)的经费支持,并进一步获得1600万美元的风险投资,用于在J85发动机基础上开展较大尺度的发动机研制[25]。

在闭式循环间接换热预冷发动机研制方面,英国处于技术领先地位。在20世纪90年代,在RB545发动机的基础上,Bond等[26]提出了采用强预冷和闭式氦循环的协同吸气式火箭发动机(Synergetic Air Breath⁃ing Rocket Engine,SABRE)方案,即“佩刀”,并成立了反应发动机(Reaction Engines Limited,REL)公司开展该发动机的研制工作。通过采用革命性的紧凑快速强预冷技术,可瞬时将高温来流冷却1000 K以上,且预冷器具有极高的换热功重比;通过引入中间闭式氦循环,避免了高温来流与低温液氢之间的直接换热所导致的换热毛细管氢脆问题,并实现了对来流热量的高效再利用。该发动机吸气式范围Ma=0~5.5,在该工作范围内,不存在一般TBCC发动机的涡轮与冲压模态之间的转换和再起动问题,以及涡轮或冲压不工作时的“死重”问题,具有单台推力大、推重比高、比冲高的综合性能优势。目前,REL公司已获得英国政府、欧空局、美国空军研究实验室(Air Force Research Laboratory,AFRL)、美国国防高级研究计划局(De⁃fense Advanced Research Projects Agency,DARPA)等机构的研发经费支持;同时BAE、RR、波音等入股REL公司,提供资金和技术支持,加速SABRE发动机的研制。

1.2 SABRE系列发动机技术进展

自20世纪90年代起,英国REL公司经过近30年的研究,在SABRE系列发动机研制中取得了丰硕的成果,引领该类发动机的发展。

在飞行器应用方案研究方面,国外已提出多种采用SABRE系列发动机的SSTO、TSTO和高超声速飞机方案,见表2。英国REL公司提出了单级入轨飞行器Skylon方案,该方案已历经多轮改进,目前的Sky⁃lon-D1方案的起飞规模约325 t,近地轨道载荷运载能 力为15 t[27]。2016年,AFRL基于SABRE发动机,构建了2型2级入轨空天飞行器方案[28]。2019年,法国宇航局构建了起飞质量为400 t级的2级入轨飞行器方案,近地轨道载荷运载能力为15 t[29]。2020年,英国REL公司和欧空局合作,在Skylon的基础上构建了2级入轨飞行器方案[30]。2016年,英国BAE公司基于SABRE发动机构建了快速响应高超声速飞行器方案,用于快速信息支援和战场补给的作战概念。2016年,在欧盟远期先进推进概念和技术(Long-Term Ad⁃vanced Propulsion Concepts and Technologies,LAP⁃CAT)计划中,REL公司与欧空局合作,基于Scimitar发动机构建了Ma=5级巡航的高超声速客机方案,具备18700 km航程、300名乘客的运载能力。上述飞行器应用方案的研究有利地牵引了SABRE发动机的研制。

表2 SABRE系列发动机飞行器应用方案

在发动机方案设计方面,SABRE发动机技术发展迭代过程中主要包括SABRE-3方案、SABRE-4方案以及“弯刀”(Scimitar)发动机概念方案,这几种发动机方案的主要区别见表3。

表3 SABRE/Scimitar发动机主要技术特点

SABRE-3方案(如图2所示)采用超临界氦作为中间换热介质,通过预冷器对高温来流空气进行深度冷却。由于燃烧室压力高(约10 MPa),使得发动机在吸气模式下具有高推重比特点,如图3(a)所示;但受燃烧室高室压要求及压气机工作限制,要求预冷器对空气温降极高(在Ma=5.0时达1100 K以上),所需热沉量大,冷却所需液氢用量远超发动机燃烧所需用量(Ma=5.0时当量比约为2.8),使得发动机比冲性能较低,仅1634 s,如图3(b)所示;此外,该方案中压比达140的空气压气机、吸气模式与火箭模式共用燃烧室等部件实现难度大,且预冷器需要采用喷醇的方式防止结冰/结霜。

图2 SABRE-3方案构型及热力循环

图3 SABRE-3方案推重比及比冲性能

REL公司近年来发布了改进方案SABRE-4(如图4所示)。与SABRE-3相比,首先取消了吸气模式与火箭模式共用燃烧室,改用双模式独立工作燃烧室,降低了燃烧室的实现难度;燃烧室的改变使得热力循环方案中对空气压气机压比需求大幅降低,由140降低至20左右,提高了压气机部件的可实现性;其次,SABRE-4调整了预冷方案,保证压气机最高进口温度在常温以上而避免结霜/结冰,在Ma=5.0工况下发动机燃料当量比由2.8降低至1.2,比冲高于3600 s,同时保持了较大的推重比,如图5所示。在保持15 t低地球轨道LEO载荷运输能力的条件下,将SABRE-3发动机换装SABRE-4后,飞行器的起飞总质量可由345 t降至325 t[31]。整体来看,SABRE-4方案的闭式循环系统的复杂性有所增加,但未引入新的部件类型;同时,预冷器、燃烧室、空气压气机等核心部件的实现难度明显降低;综合来看,SABRE-4方案的可实现性高于SABRE-3方案的。

图4 SABRE-4方案构型及热力循环

图5 SABRE-4方案推重比及比冲性能[32]

在SABRE发动机核心热力循环的基础上,REL公司构建了适用于马赫数5巡航的大型高超声速民用飞机的Scimitar航空发动机方案(如图6所示)[33],该方案进一步降低了对来流高温空气的预冷程度,并通过构建极为复杂的闭式氦循环降低了燃料消耗,并实现了马赫数0.9亚声速及马赫数5.0高超声速2种设计巡航工况,在马赫数为5.0、高度为25.4 km巡航状态下比冲约为3805 s。但Scimitar方案热力循环复杂,且闭式循环系统中包含大量的换热器及氦叶轮机部件,发动机可实现性低。

图6 Scimitar方案构型及热力循环

SABRE/Scimitar发动机方案涉及紧凑快速强换热技术、闭式氦循环系统技术[34]等一系列关键技术,REL公司已取得突破性进展。在强预冷器研制方面,基于紧凑强预冷器流动换热机理、结霜抑制、极薄壁微细管制备及成型、密集微细管束焊接工艺、高温试验测试技术等关键技术的突破,于2012年完成了预冷器与涡喷发动机地面联试试验,如图7所示。预冷器将约30 kg/s的常温空气瞬时冷却至113 K,单次试验持续约5 min,试验重复超过300次。2019年,完成了模拟Ma=5.0来流条件下的预冷器高温性能试验,在50 ms内将约1270 K高温来流冷却至370 K(如图8所示),实现对预冷器技术的全面验证。目前正在开展可用于飞行试验的预冷器研制[35]。

图7 英国REL公司预冷器样机及常温试验平台

图8 预冷器高温试验平台及试验样机

在其它关键技术研究方面,REL公司开展了对转氦涡轮[36]、宽域可调进气道[37]、高度补偿喷管[38]、氢燃烧室、微通道氢氦换热器、高温复合材料换热器[31]等多种部件的关键技术发展及相关试验研究(如图9所示),初步验证了技术可行性,技术成熟度达到3级[34]。

图9 英国REL公司关键技术试验验证平台及试验件

在整机研发方面,2016年后,在SABRE的主要部件技术攻关取得良好进展后,REL公司转入整机研制阶段,技术发展路线如图10所示。并行开展吸气模态核心机Demo-A、火箭子系统Demo-R及短舱系统Demo-N的研制工作[34],计划2021年完成Demo-A的地面演示验证,2023年完成整机集成验证,2025年完成飞行试验。目前REL公司的主要精力投入到Demo-A的研制之中,Demo-A主要用于验证发动机的热力循环、关键部件设计、部件匹配集成及发动机启动控制等。Demo-A的设计方案已于2019年通过了欧空局组织的初始设计评审。2021年2月,Demo-A的预燃室、高温换热器等部件已完成试验测试,性能超出设计预期。同时,在英国政府的资助下正在修建用于Demo-A的地面试验台[39]。对于Demo-R研制,则采用外包的方式,选择与技术成熟的火箭发动机研发企业合作。

图10 英国REL公司SABRE发动机技术路线[34]

2 高超声速强预冷发动机技术中国进展

2.1 高超声速强预冷发动机技术中国总体进展

围绕高超声速强预冷发动机技术,中国包括北京航空航天大学、哈尔滨工业大学、中科院工程热物理研究所、国防科技大学、西安航天动力研究所、北京动力机械研究所等开展了大量研究工作,并取得了阶段性成果。

目前,中国强预冷发动机的技术研究主要集中于发动机热力循环分析和优化设计方法及发动机方案设计。张建强等[40-41]参考REL公司发布的SABRE-3发动机设计数据,计算得到了该发动机吸气式模态下的性能参数变化规律及高度速度特性,并通过对部件的㶲效率分析加深了对于SABRE热力循环的认识;黄晨等[42]对比分析了多种预冷发动机方案,基本明确了各预冷发动机方案的性能特点及其适用的飞行器类型;赵巍等[43]进一步提出了一种Ma=5级新型预冷富油预燃混排涡扇发动机(Pre-cooled and Fuel-rich Pre-burned Mixed-flow Turbofan,PFPMT)方案,性能分析表明PFPMT方案相比于燃气发生器空气涡轮冲压发动机(Air Turbo Ramjet engines including the Gas-Generator cycle,ATR-GG)具有比冲优势,相比于ATREX具有推重比优势;玉选斐等[44-46]在预冷压缩系统框架上建立了预冷循环总体模型,并开展了预冷循环发动机性能提升、燃料物性影响、预冷压缩系统性能评价指标等研究;张蒙正、马海波等[47-49]在SABRE发动机基础上提出了预冷空气涡轮火箭发动机(Pre-cool⁃ing Air Turbo Rocket,PATR)热力循环;为了降低空气压气机设计难度及避免预冷器结冰问题,陈操斌等[50]在SABRE-3热力循环的基础上构建了适度预冷的发动机方案,并对该方案的总体性能进行了计算分析。

此外,在部件关键技术方面,中国也开展了部分研究。西安航天动力研究所对预冷器、氢氦换热器[51]等部件开展了设计研究,为发动机总体方案设计提供支撑;隋秀明等[52]通过数值模拟对SABRE发动机用高负荷低展弦比氦涡轮的端壁损失机理进行了研究,可为氦涡轮效率提升提供参考。

2.2 高超声速强预冷发动机技术北航进展

北京航空航天大学高超声速强预冷空天动力研究团队自2012年起针对高超声速强预冷发动机技术开展了深入研究,致力于提升强预冷发动机工作性能及工程可实现性,在发动机总体、紧凑快速强换热、超临界氦叶轮机设计、宽域进排气系统优化设计及高效燃烧等技术方面取得重要突破,形成了多项国际一流、国内领先的研究成果。

在强预冷发动机总体技术方面,在对热力循环深入理论分析的基础上[53],发展了模块化组合发动机总体性能计算程序(Modularity Combined Engines Simu⁃lation Program,MCESP),如图11所示。MCESP可实现热力循环系统模块化搭接,对不同复杂程度的预冷热力循环均具有良好的收敛性及精度,可满足多类型、不同燃料动力系统性能比较、预冷发动机方案设计及全工况仿真计算需求。

图11 MCESP程序组成

针对高超声速飞机及2级入轨空天飞行器动力需求,在对数十种热力循环组构方案分析及比较的基础上,提出了兼具高性能及高可实现性的Ma=5级高超声速强预冷(Full-range Airbreathing Precooled En⁃gine,FAPE)方案。FAPE方案采用液氢作为燃料及冷源,在Ma=5.0时可实现当量比1.0,即冷却所需液氢与燃烧所需液氢流量平衡,比冲达3650 s。通过性能设计与结构设计的多次迭代,初步构建了起飞推力200 kN级的FAPE发动机方案,如图12所示。

图12 FAPE热力循环及结构方案

同时,针对碳氢燃料体系,提出了Ma=7级液态甲烷燃料高超声速强预冷涡轮冲压组合发动机(Hy⁃personic Super-cooling Turbo-based Combined Cycle,HSSCTBCC)方案(如图13所示)。其中预冷涡轮核心机工作范围Ma=0~4。相比于采用氢燃料的FAPE方案,该方案具有较高的技术成熟度及良好的技术基础,短期内具备高工程可实现性,满足高超声速飞机的迫切动力需求。

图13 HSSCTBCC方案热力循环简化

在紧凑快速强预冷器技术方面,经过近十年在微尺度流动换热机理[54-56]、极高功重比预冷器设计方法、微尺度成形-连接工艺、高温超高压闭式循环系统试验技术等方面的系统性研究,构建了集理论、设计、制造及试验一体的强预冷器研发体系。首先,发展了紧凑快速强换热器一体化设计方法,该方法包含紧凑快速强换热器精细化设计方法[57](如图14所示)和不确定性设计方法(如图15所示),可考虑换热介质强物性变化、气动热力边条及加工制造等因素对紧凑快速强换热器性能的影响。其次,发展了高温合金超薄壁毛细管材形性协同制造技术,形成壁厚50 um级、均匀度偏差小于3 um的细晶高温合金毛细管制造工艺[58-60]。再次,发展了紧凑快速强换热器高温合金薄壁阵列结构低熔蚀钎焊技术和换热器高温高压无损检测技术,研制出可在1300 K、8 MPa极端环境中可靠工作的预冷器样机,如图16所示。

图14 紧凑快速强换热器精细化设计方法

图15 紧凑快速强换热器不确定性设计方法

图16 超薄壁毛细管微观结构及不同构型强预冷器样机

在试验验证方面,建设了基于超临界介质开式循环系统的紧凑快速强换热器综合试验平台,建成国内惟一的耦合闭式超临界氦循环系统的预冷器高温(Ma≥4)长时试验平台(如图17所示),并于2020年10月完成国内首项预冷器高温性能试验,在0.02 s内将988 K来流冷却至353 K,实现635 K温降的超强换热,功重比高达101 kW/kg,且空气侧总压恢复系数高于0.92[61]。此外,与上海交通大学董威教授团队合作开展了预冷器喷醇结霜抑制研究,部分试验结果如图18所示。结果表明甲醇质量比为1.0倍时的抑霜效果最优。上述进展表明,北航强预冷团队已基本突破强预冷器核心技术,后续将在强预冷器结构耐久性、强预冷器与进气道/压气机匹配特性等方面开展工作,进一步提升强预冷器技术成熟度。

图17 紧凑强预冷器高温试验验证平台及数据采集系统

图18 喷射甲醇的抑霜效果(空气流速为20 m/s)

针对强预冷发动机用氢氦换热器、氦氦回热器,开展了大压差、大温差条件下微通道印刷电路板换热器(Printed Circuit Heat Exchanger,PCHE)设计方法及试验研究[62],如图19所示。发展了可考虑肋效率与流体强物性变化特征的离散设计方法,完成了包含直通道及Zigzag通道等多种特征直径不超过300 μm的微通道换热器制造,高温试验表明,所研制的PCHE可在700 K、8.5 MPa的极端环境下可靠工作,且实现了105 kW/kg的超高功重比指标。

图19 PCHE及其试验平台

围绕超临界氦叶轮机气动设计及试验验证技术,首先发展了1套适用于强预冷发动机所用的径流式叶轮机和小展弦比轴流叶轮机的超临界介质叶轮机的气动设计方法,如图20所示。该方法的核心内容为针对超临界介质叶轮机所建立的基元级参数优化选取准则、低维性能分析方法[63]以及基于二者建立的多级功分配方法。其次,为解决超临界介质叶轮机工作压力极高,试验难度大及成本高昂的问题,基于相似理论和量纲分析法发展了2套不同的相似参数,开发了不同工质叶轮机之间的特性换算方法,可以利用空气叶轮机试验获得超临界介质叶轮机特性曲线,便于在设计阶段快速对方案进行试验考核[64-65]。1台超临界氦压气机的特性曲线与换算特性曲线的对比如图21所示。由空气压气机特性曲线换算的超临界氦压气机特性曲线精度较高,平均偏差不到2%,完全能够满足工程应用要求。进一步在空气压气机试验台上对某超临界氦压气机试验样机进行验证,如图22所示。

图20 超临界介质叶轮机设计技术

图21 叶轮机相似方法验证结果(特性由CFD计算)[65]

图22 超临界氦压气机相似方法试验验证结果

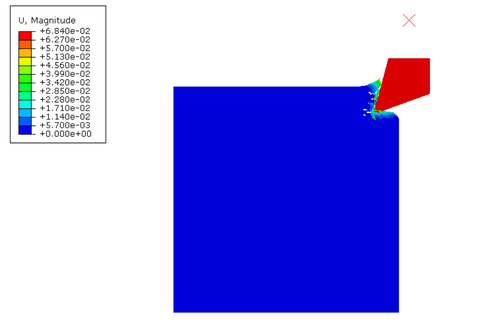

在宽速域轴对称可调进气道优化设计技术方面,发展了参数化设计与多设计点多目标优化方法[66],提出了可控制激波位置及进气道内二次流的进气道结构。利用该设计方法可以有效提升强预冷发动机进气道在设计点与非设计点状态下的性能,解决了高马赫数时高总压恢复与低马赫时大流量的矛盾。在Ma=3.0和Ma=5.0工作条件下,轴对称可调进气道的总压恢复系数分别为0.71和0.48。在预冷器与进气道耦合特性方面,创新地提出一种可同时保证计算精度及计算速度的预冷器简化模拟方法[67],综合分析了耦合环境中的进气道工作特性,以及预冷器在进气道后真实来流下的流动换热特性、出口参数畸变程度,如图23所示。

图23 进气道结构和预冷器耦合工作特性

此外,发展了宽落压比喷管设计技术,对包括双钟型喷管和膨胀偏转喷管在内的高度补偿喷管设计方法、数值模拟和冷态实验进行了大量研究,如图24所示。获得了高度补偿喷管各状态下的流动情况及推力性能,掌握了高度补偿的机理,试验表明,宽落压比喷管方案在低落压比下推力系数较1维理想喷管的提高至少3%。

图24 宽落压比喷管设计技术

在强预冷发动机的氢燃料预燃烧室和主燃烧室设计技术方面,开展了多级旋流器和氢气喷嘴方案优化设计,形成了采用氢燃料的多级旋流器关键结构参数设计准则,总结了多级旋流器结构参数对氢气燃烧室燃烧性能的影响规律,建立了宽工作范围、高出口温度分布均匀性以及超高温升氢燃料燃烧室设计方法[68]。针对旁路冲压燃烧室贫燃燃烧、空气流量大、流速高、空气流量变化范围宽,而且与进气道紧密耦合的工作特点,探讨了在氧质量分数小、流速高的条件下冲压燃烧室稳定器的关键结构参数设计准则,总结了支板式稳定器结构参数以及燃料进口结构参数对氢燃料冲压燃烧室燃烧性能的影响规律,发展了高效率、高稳定性冲压燃烧室设计方法。此外,也开展了基于甲烷燃料的3头部横向射流式燃烧室结构验证研究,燃烧室结构及试验系统如图25所示。

图25 强预冷发动机燃烧室技术

在上述强预冷发动机关键技术研究基础上,团队拟进一步开展高超声速强预冷FAPE发动机系统集成试验验证,正在搭建具备预冷发动机原理验证、强预冷器高温试验、高温高压闭式循环系统性能试验、超临界氦压气机/涡轮试验验证等多项功能的强预冷系统综合试验验证平台,可有力支撑强预冷发动机技术进一步发展。

3 结束语

(1)国内外已对强预冷发动机开展了大量的工程应用方案研究、发动机总体设计、强预冷器等关键技术攻关,正在开展系统级/整机级集成验证,不断取得关键性进展。研究表明强预冷发动机技术无“卡脖子”难题,强预冷发动机原理先进、技术可行,可为多种不同用途的水平起降、重复使用高超声速飞行器提供理想的动力方案,未来将在高超声速动力系统市场占据重要的地位。

(2)目前,中国在强预冷发动机关键技术、系统及整机集成验证方面的研究广度与深度与国外先进水平仍存在一定差距,亟需加大研发投入与攻关力量,提升强预冷发动机技术成熟度,为后续型号研制奠定坚实基础。