用木质聚合物复合材料获得生物基SiC陶瓷

奥地利研究机构 Wood K plus 使 95%的碳化硅陶 瓷更具可持续性(生物/再生含量>85%),通过挤 出、注塑和 3 D 打印实现 3D 形状。

挤压木聚合物复合材料(WPC)坯体,然后碳化成 多孔预成型体,

然后使用 wood K plus 开发的专利工艺通过硅熔体渗透加工成高性

能碳化硅(SiC)陶瓷。

Wood K plus (奥地利林茨)是一家成立于 2000 年 的研究机构,是奥地利生物基材料的能力中心。 “ 最

初是作为木材化学和木材复合材料的能力中心,但我们现在关注的主题非常广泛,涉及生物基材料和资源高效工艺 ”。

Wood K plus 包括三个部门(顶部),并进行涉及

复合材料的广泛研发(底部)。

Wood K plus 由三个部门组成,分布在三个地点:

w 生物精炼工艺和复合材料(Linz)

w 木材材料技术(Tulln)

w 智能复合材料和表面( St. Veit)

负责人 Unterweger 说: “ 我们通常涵盖整个价值 链,包括生物制品的原材料、加工和测试。 ” 。“在这 种情况下, 由于我们在热固性材料挤出方面的长期经 验,我们的重点是短纤维复合材料。在我们的下一步 中,将伴随着 LCA 、 sLCA 和 LCC(生命周期评估、 社会 LCA 和生命周期成本), 这些主题我们也已经开发了近 15 年,并且变得越来越重要。 ”

Unterweger 、 主要研究员 Christian Fuerst 及其同事 发表了关于“ 用于制造高性能复合材料的生物基碳预制 件” 和“ 由热固性羊毛- 木材聚合物复合材料制成的生物 基碳化硅陶瓷” 的研究, 这是通过奥地利未来生产计划资助的 BioC4 高科技项目(2021-2023)的一部分。

Unterweger 说: “ 我们可以用 50-60% (重量) 的 木材制成高强度、高硬度的陶瓷, 其纯碳化硅(SiC) 含量高达 95% (重量)。 ” 。将木材转化为木炭是人们 熟悉的, 但令人惊讶的是,成型的木聚合物复合材料(WPC-wood polymer composite )可以转化为高质量的SiC 陶瓷。注意, SiC/SiC 陶瓷基复合材料(CMC)现在用于动力涡轮机和喷气发动机中的高性能高温(1200- 1600°C)零件。

生物材料多孔碳预制件

Unterweger 说,这是他所在部门 2010 年的第一个主题。 “ 我们开发了一种可以挤出的热固性树脂基配方,其想法是使用此类系统作为 CMC 碳的预成型件。 ”

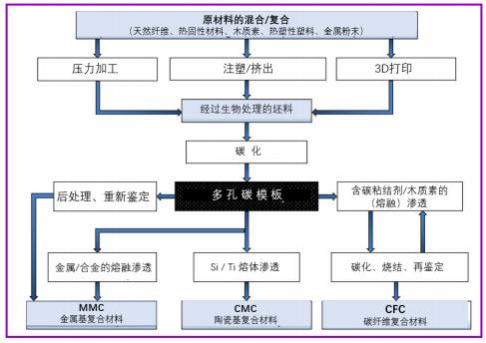

BioC4HiTech 项目旨在生产生物基绿体, 用于加工

成金属、陶瓷和碳基复合材料。

在 BioC4HiTech 项目中,这一目标被扩大到生产 生物基坯料,这些坯料可以碳化成半成品(成型和修整)预成型件,进一步加工成 CMC、金属基复合材料(MMC)或 Wood K Plus 所称的 CFC-carbon fiber-reinforced carbon(碳纤维增强碳),以及媒体所称的碳/碳 (C/C),是除 C/SiC 和 SiC/SiC 之外最常见的 CMC 类型之一。BioC4HiTech 的目标是用天然纤维、木质素和/或回收材料取代这些复合材料中通常使用的化石原材料,例如石墨和 PAN/沥青基碳纤维。

该项目的第二个合作伙伴 RHP Technology (奥地 利 Seibersdorf)对这些材料感兴趣, RHP Technology 是一个专门从事粉末技术和增材制造的研究小组,正在开发一系列新型材料,包括导电和超高温陶瓷。

BioC4HiTech 项目中开发的金属、陶瓷和碳基复合材

料(MMC 、CMC 、CFC)的潜在应用。

Wood K plus 首先使用带有木材增强剂的三聚氰胺 树脂,并将其挤压成碳化的 3D 形状。 Unterweger 说:“但是三聚氰胺树脂的氮含量太高,而碳含量太低。 ” 。“ 因此,我们改用酚醛树脂,并针对该系统进行了优化。 ”

“我们使用了高达 60%(重量) 的木纤维和一些热塑性 添加剂来帮助挤出。然后,我们从挤出物中切下 18 厘 米长的样品,放入我们的小腔室炉中, 并在氮气中加热 至 900°C。热塑性塑料蒸发后留下孔隙, 热固性塑料转化为碳, 形成多孔预制件。 ”

Wood K plus 使用 Arbocel 木粉(左) 和 Lenzing 纤

维素纤维(右) 生产木材聚合物复合生坯。

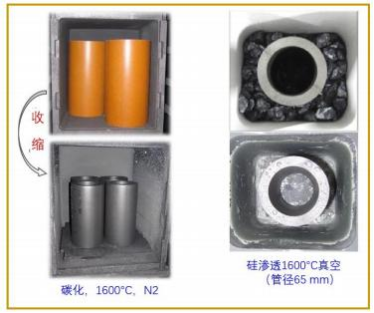

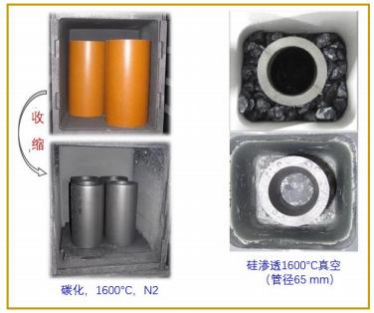

木粉/聚合物生坯在转化为多孔碳预成型体的过程中收

缩 25-30%,但没有形状变形。

最初使用的木材增强剂是 Lenzing 的纤维素纤维, 长度/直径比(L/D)为 30,但由于收缩问题, wood K

plus 改用 Arbocel C100 木粉(L/D 比<2)。

人们预计木材在碳化过程中会收缩。纤维的问题在 于它们的取向,从而在一个方向上收缩更多。Unterweger 解释道: “ 然而, 这些颗粒几乎没有 L/D 比, 因此它们 在每个方向上都会收缩 30%,这样得到的碳预制棒的形状就不会变形。 ”

步骤包括 Wood K plus 的专利工艺,用于从木材聚合

物复合材料(WPC)生产 SiC 陶瓷

WPC 生坯首先碳化成预成型件(左),然后用液态硅渗透(右)

下一步是用硅渗透多孔碳预制件。Unterweger 解释 道: “根据孔隙率,你可以确定填充预制件需要多少硅。 ”。 “ 我们将预成型件和硅片放入一个工具中,然后在真空 下在室式炉中再次加热至 1600°C。硅融化至非常低的粘 度, 从而渗透到孔隙结构中, 并分布在整个预成型件上。然后,硅和碳反应形成碳化硅。 ”

质量、成分和抗氧化保护

Unterweger 指出,所得 SiC 陶瓷的质量由 WPC 生 坯的成分和加工条件决定。 “ 混合物的成分和均匀性决 定了预成型体的孔隙率,这决定了陶瓷的质量。我们可 以实现几乎 95%的碳化硅含量, 这是非常高的性能。与

标准 SiC 陶瓷几乎没有区别。 ”

这些更可持续的生物基 SiC 材料的耐温性是多少? Unterweger 说 1400°C 没有问题。“ 通常情况下, SiC 可 以上升到 2300°C,或者更高一点。然后你可以回到低温 下, 重复多次这种循环, 而不会以任何方式破坏你的材 料。但由于我们的生物基 SiC 陶瓷中有残留的硅(熔点1410°C), 1400°C 是极限。 ”

除了几乎纯的 SiC 之外,Wood K plus 还可以调节 成分以具有剩余的碳。Unterweger 说: “ 例如, 根据木材 颗粒的大小,我们可以有 20%(体积) 的剩余碳, 这可以增加导电性或摩擦阻力等功能。 ”。

但 Wood K plus 注意到了一个有趣的特征,即其过 程中产生的剩余碳被包裹起来。剩余的碳提供导电性, 同时保持 SiC 的其他性质。 Unterweger 说: “ 我们观察 到, 如果你只是在 SiC 基体中分散某种碳或石墨, 那么 碳就会在氧化环境中被烧掉。 ” 。“但我们工艺中的碳在 某种程度上受到了保护, 因此不会被烧掉。因此, 这是 一个关键优势—— 我们可以控制成分, 但也可以实现这种被保护不被氧化的封装碳。 ”

使用其他工艺成型

Wood K plus 从挤压开始,因为它的工艺历史悠久。 Unterweger 指出: “但大约 6-7 年前, 我们也开始研究注 塑和热压。”。他的团队开发的 WPC 材料很容易做到这 一点。他解释道: “ 我们正在复合,所以我们在挤出机中 混合酚醛树脂、塑料添加剂和木材颗粒, 并进行一些造 粒。 ” 。“ 然后, 我们可以再次使用挤出机, 使用一些特 殊工具挤出一个成型的生坯, 它的壁厚可以非常低, 低 至 3 毫米,也可以将这种化合物放入模具中,进行热压,生产出厚度从 40 毫米降至 3 毫米的板。 ”

WPC 生坯也使用 3D 打印(顶部) 和热压制成,

后者可使板材厚度达到 30 毫米(底部)

另一个有趣的方面是, 所有的机械加工都可以在碳预成型阶段进行, 与硅渗透后相比,当 SiC 陶瓷更致密、更硬时,工具上的磨损要小得多。 Unterweger 补充道: “如果你想加工非常厚的零件,这可能很有趣。 ”。

BioC4HiTech 项目还使用 3D 打印生产零件。“ 这 不是使用熔融丝制造, 因为我们无法采购预制丝。相 反,我们使用与我们混合的颗粒相同的颗粒, 并在挤 出打印机中处理这些颗粒。 ”3D 打印实际上是由 RHP

使用 AIM3D 机器完成的。

对于所有这些工艺, 在 WPC 坯体形成后,对其进行碳化, 然后用硅渗透以形成 SiC 陶瓷。 Unterweger

说: “ 因此, 我们有多种可能的工艺和材料组成。 ”。“ 这包括低到高的木材含量,但较高的木材含量(40-60

wt%) 会产生最高的 SiC 含量, 从而获得最佳的性能和最高的可再生材料份额。然而, 对于注塑和 3D 打 印,我们的木材颗粒含量限制在 30-35 wt%。除此之外,粘度过高,材料流动不足。 ”

挤压成型的 WPC 形状转化为 SiC 陶瓷 Wood K plus 可以生产

一系列 WPC 材料成分和形状,并将其转化为 SiC 陶瓷。

优势、可持续性、走向 CMC 的潜在途径?

Unterweger 说: “ 我们的主要优势是提高了可持续 性。 ” 。“ 我们提供与标准 SiC 基本相同的机械性能和 耐温性, 但具有较高的生物基含量。目前唯一不可持 续的是酚醛清漆酚醛树脂。但我们正在努力用木质素 取代酚醛清漆。 如果我们使用生物基热塑性添加剂和 再生硅, 那么我们将拥有一种由 100%生物基、再生和

/或可持续材料制成的材料。

他指出, 另一个优势是 Wood K plus 的工艺, 它可 以实现使用传统技术不容易制作的形状, “ 以及可以使 用热压制作的厚板。 ”封装碳也是另一个好处, 尽管其全部价值尚待探索。

有没有办法将这项工作扩展到创建纤维增强 CMC 中? Unterweger 说: “SiC 确实具有高强度和刚度,但 不耐冲击。 ” 。“ 同样,使用纤维的问题是碳化过程中的收缩在每个方向上都不相同。我们可以先碳化纤

维。例如, 如果我们先碳化木材颗粒,并将其用于生坯中,那么碳化后根本没有收缩。所以,你可以提前碳化纤维素纤维,然后将其与聚合物混合。我们有过 去曾试图添加一些碳纤维来代替木材,但并没有真正 奏效。然而,如果我们添加少量的碳纤维来提高抗冲 击性,这可能会奏效。我们还没有尝试过, 但这是我 们在不久的将来计划的事情,因为我们也在用纤维素 丝开发高性能碳纤维。将我们的陶瓷和碳纤维活动结合起来将非常有趣。”

因此,可能还有其他途径可以将这种改进的可持续性 SiC 陶瓷扩展到纤维增强的 SiC CMC。

Unterweger 指出: “ 五年前,可持续性在陶瓷界还不是 一个真正的问题。 ” 。“但在过去几年里,这种情况确 实发生了变化。现在我们收到了不同公司的请求,因 为他们不知道如何变得更可持续, 而我们是少数几个有解决方案的机构之一 。 ”

------ 完 ------

注: 原文见,《 Bio-based SiC ceramics from wood polymer

composites 》 2023 .11.23

杨超凡 2023.12.17

.jpg?imageView2/2/h/336)

.jpg?imageView2/2/h/336)

.jpg?imageView2/2/h/336)

.jpg?imageView2/2/h/336)