总体丨中国航发:航空发动机燃油附件用橡胶密封圈的表面损伤分析

航空发动机燃油附件中的关键零组件O型密封圈对发动机的安全工作起着至关重要的作用。采用宏微观观察、红外光谱分析(FTIR)、差示扫描(DSC)和热失重(TGA)等试验方法,对航空发动机燃油附件用O型密封圈进行分析研究,并与同批次使用前后密封圈的断口形貌及热物性进行对比。结果表明,经过550 h装机使用后的密封圈表面损伤主要由3个原因造成:起源于机械损伤引起的密封圈过载开裂;由于压力过大形成挤压开裂,并在油压的循环作用下发生疲劳开裂;由载荷和环境共同作用引起的应力老化开裂。针对相应的损伤模式提出装配时注意密封件方向、改变密封圈安装槽结构、换用全氟醚橡胶密封圈等改进措施。

密封的可靠性和密封装置的性能是衡量系统设计与制造质量的重要指标。密封失效会造成大部分液压、气动系统泄漏,导致液压、气动系统无法 正常工作。O形橡胶密封圈作为密封形式的一种,具有结构简单、动摩擦阻力小、密封性好、制造容易等特点,在动密封、静密封中得到广泛应用。O型密封圈工作时,将系统内不同期间或系统与环境间不同状态、不同质量的物质分隔开来。O形密封圈只有在变形时才能发挥作用,它安装在密封槽中,通过压紧使得密封槽内没有间隙,从而封住液流或气流。

在航空发动机燃油系统中,很多故障均是由于密封不严造成泄漏。漏油一直是困扰燃油附件生产制造的重要难题。据不完全数据统计,泄漏故障中橡胶密封失效导致的飞机事故较多也较严重,直接影响飞机及飞行员的安全。在航空燃油附件中使用的橡胶件作为必换件,在使用前有相应的考核标准,但在使用后的评估还存在明显不足。譬如国内目前没有对橡胶件使用后的质量评判标准,且产品使用后也均不检查橡胶件表面质量。虽然国内针对橡胶密封圈损伤的研究较多[1-3],但针对发动机燃油控制系统使用橡胶密封圈损伤的分析还较少。

本研究针对燃油附件系统中使用的不同胶料(FX-4、5080)橡胶密封圈,其主要工况为静密封和往复、旋转运动的动密封,经过550 h装机试验后进行分解检验,根据密封圈的失效形式,综合分析其破损的原因,并提出预防措施。

1 试验过程及结果

1.1 装机试验与宏观观察

本试验以燃油附件系统中2种不同胶料(FX-4、5080)的橡胶密封圈为研究对象(表1),进行装机试验。其中,5080因安装槽形状的不同,分为8字型、O型两种,同时选取未进行装机试验的同批次O型5080橡胶密封圈进行对比试验。试验条件为:工作压力为0~500 kg/cm2,工作温度为−60~300 ℃,试验时间为550 h。密封圈的一侧工作介质为RP-3(3号喷气燃料),在常温(20~50 ℃)和高温(105~125 ℃)间交替循环;另一侧工作介质为空气,保持室温。

表1 密封圈信息

Table 1 seal ring information

装机试验过程中,设备性能稳定,工作正常,无漏油等现象。但经分解检验发现,FX-4密封圈出现表面掉块及开裂,5080密封圈表面产生径向的微裂纹,如表1所示。密封圈的损伤情况如图1所示。对于FX-4密封圈,1#件一侧有2处掉块,另一侧在内径位置有1处掉块(图1a);2#件两侧均出现严重的开裂,沿密封圈周向呈片状掉落,两侧表面均被压平,产生压缩永久变形(图1b)。对于8字型5080密封圈,3#件两侧工作表面均被压平,产生压缩永久变形,与空气接触部位内径出现大量方向一致的微裂纹(图1c、图1d);4#、5#件均在与空气接触部位的表面出现大量径向微裂纹,且可见明显的周向压痕,开裂一侧的密封圈表面具有一定的光泽,与油接触部位表面完好(图1e、图1f)。O型5080密封圈与空气接触部位的表面均出现微裂纹,开裂一侧的密封圈表面粗糙,具有一定的光泽,另一侧完好。其中,6#件的微裂纹相对较为严重,7#件密封圈的两侧表面均产生了轻微的压缩永久变形(图1g、图1h)。

图1 密封圈的损伤外观

Fig.1 Damaged appearance of sealing ring

1.2 微观观察

对1#件FX-4密封圈进行微观观察可知,掉块处裂纹均起源于表面的机械损伤位置,断口上可见明显的撕裂棱线特征(图2)。

图2 FX-4密封圈断口形貌

Fig.2 Fracture appearance of FX-4 sealing ring

2#件FX-4密封圈断口上可见多处源区,其中1处源区存在掉块。各源区附近均可见明显的疲劳弧线特征(图3a、图3b);源区的侧表面平齐,且可见大量与断口方向一致的挤压痕迹,部分挤压痕迹呈现开裂状(图3c)。

图3 FX-4密封圈疲劳断口形貌及源区侧表面形貌

Fig.3 Fatigue fracture morphology and side surface morphology of source region of FX-4 seal ring

人为打开3#件5080密封圈微裂纹,断口上均可见明显的撕裂棱线特征(图4a),同时可见大量的孔洞和颗粒物(图4b)。根据文献[4]可知,颗粒物主要成分为C、O、Zn。对同批次未进行试验的密封圈8#件截面进行观察,同样可见较多的孔洞(图4c)。

图4 试验后和同批次未试验5080密封圈断口形貌

Fig.4 Fracture morphology of 5080 seal ring after test and without test in the same batch

1.3 红外光谱试验

根据宏观观察结果,FX-4密封圈主要为机械损伤,无宏观老化现象;5080表面可见微裂纹,为宏观老化特征,故对5080密封圈进一步进行红外光谱、热失重及差热等试验分析。

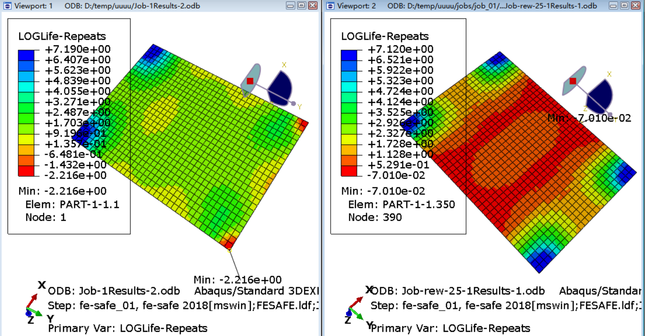

对开裂的3#件5080密封圈和同批次未进行试验的8#件分别进行红外光谱测试,结果见图5。2236 cm−1为—CN的吸收峰,1433 cm−1为链状CH2的特征吸收峰,908、964 cm−1处的吸收峰为丁腈橡胶中丁二烯产生的C=C振动吸收峰,可以确定密封圈为丁腈橡胶[5-6]。试验后的密封圈在1731、1014 cm−1的吸收峰基本消失,分别对应于添加剂的C=O和C—O—C的伸缩振动吸收峰,说明试验后的密封圈其内部的添加剂大量减少,与断口上的孔洞数量增加、尺寸增大相对应。

图5 试验后和同批次未试验5080密封圈红外光谱曲线对比

Fig.5 Comparison of infrared spectral curves of 5080 seal ring after test and without test in the same batch

1.4 热失重试验

对开裂的3#件5080密封圈和同批次未进行试验的8#件进行热失重测试,结果见图6。由图6可知,同批次未进行试验的密封圈在198.7~309.0 ℃时有明显的热失重现象,主要为小分子添加剂的挥发。此结果与试验件断口形貌上的孔洞增多、尺寸增大以及红外光谱上添加剂吸收峰基本消失相一致。

图6 试验后和同批次未试验5080密封圈热失重曲线对比

Fig.6 Comparison of thermogravimetric curves of 5080 seal ring after test and without test in the same batch

1.5 DSC分析

对3#、8#件密封圈进行分别进行DSC测试,结果见图7。二者的曲线基本重合,未见明显的变化。说明经过长时间的装机考核试验后,孔洞附近颗粒物对密封圈玻璃化温度、结晶温度、熔融温度无较大影响。

图7 试验后和同批次未试验5080密封圈DSC曲线

Fig.7 DSC curves of 5080 seal ring after test and without test in the same batch

2 分析与讨论

2.1 密封圈失效原因

试验FX-4密封圈存在3处掉块,各掉块的源区侧表面均可见机械损伤,断口上为撕裂棱线特征,因此,密封圈为机械损伤引起的过载开裂。造成橡胶密封圈机械损伤的主要原因有:1)装配质量不高。装配时强行压入,造成密封件局部变形以及密封面被花键或螺纹等锐边处的毛刺划伤等均会造成密封件失效。2)选型不当。选型不当或选用不合格的密封件,造成匹配度差异,常常会出现换一个坏一个的现象。3)暴力拆卸。由于密封圈装备位置和使用后与零件产生的附着力,拆卸时有时必须使用锋利的钩子勾出,进而产生机械损伤[7-8]。2个试验FX-4密封圈断口均为多源、线源,源区附近可见典型的疲劳弧线特征,均为疲劳开裂。且表面均出现明显的压缩永久变形,疲劳源区的侧表面可见大量的挤压痕迹,部分挤压呈开裂状,说明密封圈工作时所受压力较大。因此,FX-4密封圈是由于压力过大引起密封圈挤压开裂形成源区,在循环的油压作用下发生疲劳开裂[9-10]。

呈8字型的5080密封圈发生永久变形与其安装在8字槽中有关,其内径产生大量的径向微裂纹,密封圈均在一侧表面产生大量的微裂纹。人为打开密封圈上的微裂纹,断口形貌基本一致,未见高温引起的硬化块状、熔融和龟裂形貌,可见明显的孔洞。孔洞附近有少量的颗粒物,其主要元素为C、O、Zn,同批次未进行试验的密封圈断口上同样可见较多的孔洞,试验后断口上孔洞相对于未进行试验的密封圈断口孔洞数量增加,尺寸增大。

密封圈产生方向一致的径向微裂纹,一般为应力过大引起的应力老化裂纹。5080密封圈表面均可见明显的压缩永久变形,说明其在工作时所受压力较大。同时,密封圈均在一侧出现径向老化微裂纹,导致该现象产生的原因主要为高温及氧化作用。5080橡胶在燃油中的使用温度为−50~150 ℃,而故障密封圈的工作介质温度最高为125 ℃,且断口上未见高温引起的熔融、硬化块状或龟裂形貌。故可确定密封圈老化不是由于温度过高引起。而氧化作用是橡胶老化的重要原因之一,丁腈橡胶在空气中很容易发生氧化,且在受力状态下会进一步加速其氧化的开裂速度。产生开裂的5080密封圈其工作环境均为一侧与RP-3煤油接触,常温(20~55 ℃)和高温(105~125 ℃)循环交替,另一侧与空气接触(室温),并且承受较大的压缩载荷。因此,5080密封圈的老化开裂为应力过大和环境作用共同引起,并且开裂的一侧为与空气接触的一侧[11-16]。

综合宏微观损伤情况观察以及红外光谱、热失重及差热分析可知,FX-4密封圈主要破损原因为机械损伤引起的过载开裂和在循环的油压作用下发生的疲劳开裂,5080密封圈为载荷和环境共同作用下引起的应力老化开裂。

2.2 预防措施

针对橡胶密封圈的机械损伤,装配时必须注意避免密封件受损,注意密封件的方向性,避免和防止密封件挤出和扭曲,严格按要求安装密封件。

针对橡胶密封圈由于压力过大形成的挤压开裂,并在循环的油压作用下发生疲劳开裂的情况,可从以下2个方面进行预防:在密封圈外部加保护挡圈,避免转配时造成应力集中进而压力过大压伤密封圈,形成疲劳源;改变密封圈安装槽型结构,避免工作时油压的脉动循环引起的疲劳开裂。

针对航空发动机延寿及使用温度上升造成的应力老化开裂:一个方面,可对原有的橡胶密封圈进行改性,如改变其硫化方式、添加剂种类,使改性后的胶料满足现在发展需求;另一个方面,换用比FX-4、5080胶料性能更好的密封圈,如全氟醚密封圈。

另外,国内目前没有对橡胶件使用后的质量评判标准及产品使用后均不检查其表面质量。由本研究的装机试验可以发现,虽然工作正常,无漏油现象,但分解检验的密封圈表面均出现了不同程度的破损,因而,建议国内实施对橡胶件使用后的质量评判标准,且使用后检查橡胶件表面质量。

3 结论

1)FX-4密封圈破损形式:一种为过载开裂,起源于机械损伤;另一种是由于压力过大形成挤压开裂,在油压的循环作用下发生疲劳开裂。

2)FX-4及5080密封圈产生的微裂纹均为载荷和环境共同作用下引起的应力老化开裂。

3)橡胶圈在使用温度上升时造成的应力老化开裂,可以采用改变硫化方式、添加剂种类或者换用全氟醚密封圈等措施进行改进。

声明: 文章内容来源于《失效分析与预防》