深度 | 塑胶件:全面系统的熔接痕解决方案(下)

不少产品设计工程师在塑胶件设计完成之后,就把3D图、2D图丢给模具供应商开模,认为自己的工作已经完成,万事大吉,后续的事情就是他们的事情,与自己无关。这是一种完全缺乏DFMA的态度。

后续的事情不但与产品设计工程师有关,而且还关系重大。熔接痕问题的解决是一个团队工作,单独靠某一职能部门的工程师是无法解决的。如果产品设计工程师不参与不协同后续的模具设计等工作,那么模具工程师完全不知道哪里是受载荷部位、哪里是重要外观面,自然就无法合理的设计浇口的位置、数量和大小等。

8.1 合理设置浇口位置

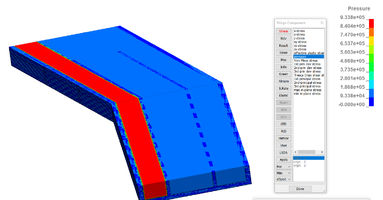

缩短浇口与熔接区域的距离,避免流程过长导致的前锋料流温降过多,如下图所示改变浇口位置,熔接强度将得到显著提高。

▲带孔洞的零件

▲调整浇口位置、提高熔接痕强度

另外,要避免小浇口正对着一个大型腔,防止熔体在较高的剪切速率产生喷射流动或蠕动,防止熔料充射到型腔对面产生向回折叠堆积,冷却后形成无规则的波纹状熔接痕。

对尺寸较大的塑胶件,适当增加浇口数比少浇口的熔体充模流程与时间大大缩短,流动中的熔体温度与压力损失减少,从而有利于料流前锋面熔体的相互熔合,提高熔接痕强度,减轻熔接痕的外观明显程度。如果各浇口进入型腔的熔体速度不一致,易使交汇处产生熔接痕,对此,应采用分流少的浇口形式,合理选择浇口位置,如有可能,应尽量选用一点式浇口。增大流道或浇口截面积,可提高熔体充模时的体积流率,缩短充模时间,减少熔体温度与压力损失,有利于料流汇合处的熔体分子相互扩散与缠结,减小熔接痕。通常取浇口截面积为上级流道截面积的0.03~0.09倍,浇口长度为0.5~2mm。浇口具体尺寸一般根据经验确定,取其下限值,然后在试模时再逐步纠正。如果浇口数量太多,或浇口截面积过小,使得熔体在进入型腔后分成多股,且流速又不相同,很易产生熔接痕,对此,应尽量减少浇口数,并增大浇口截面积。

在熔接痕区域增加排气,可增加熔接痕的强度。避免因模具排气不良,模腔压力过大,料流不畅,导致分支料流动过程中物理特性改变。研究表明,PS塑料充分排气时的熔接痕强度可以比无排气时提高1倍。在熔接痕出现的部位增设冷料穴也是消除熔接痕的有效方法。

▲两个浇口(无冷料井)、短射,证明熔接痕在中间位置

▲两个浇口(有冷料井)、短射,证明熔接痕移动到冷料井上

▲两个浇口(有冷料井)、正常注塑,塑胶件上无熔接痕,产品强度和外观大幅度提高

如果模具中冷料不够大或位置不正确,使冷料进入型腔而产生熔接痕,对此,应对冷料井的位置和大小重新进行考虑。若熔接痕处夹有气泡,需要在对应的分型面增设排气孔。当然,冷料井需要通过二次工序去除,带来塑胶件成本的增加,这是需要考虑的。模温越低越不易于熔体的充分熔合。模具设计时,若冷却水道距熔体汇合处太近,则接缝处的熔体因温度降低,黏度升高而无法充分熔合,必产生明显的熔接痕。冷却设计不当,还会造成模具温度分布相差过大,致使熔体充模时型腔不同部位因温差导致填充速度不同,从而引起熔接痕。模具表面太冷,应适当提高模具温度或有目的地提高熔接缝处的局部温度,限制冷却液速度。型腔、型芯的表面粗糙度也影响熔体充模流动速度。表面粗糙度值过大,流速减慢,模壁冷凝层加厚,料流截面减小,流动阻力进一步增大,温降扩大,分支料流的熔接强度受损。另外模具制作时,若型腔表面粗糙度不一致,则会因熔体充模速度不同而导致熔接痕的生成。1)RHCM可消除熔接痕。RHCM(Rapid Heat Cycle Moulding)称为冷热成型、高低温注塑、急冷急热注塑、热变温注塑、高光免喷涂技术等,目前行业中使用效果最好最经济的方法是采用高温过热水加热+水冷却,该技术是透过运用180℃过热水将模具表面快速升温,令成型模腔表面温度达到树脂塑料的玻璃转移温度(Tg – Glass Transition Temperature)以上,然后开始进行射出成型,当完成模腔填充过程后,立即利用水(经处理)作为冷却媒体使模具表面温度急速下降,从而改变塑料产品表面特性。

▲RHCM可消除熔接痕

合理的注塑成型工艺参数,有助于减小熔接痕。 在诸多工艺参数中,温度、压力与流动速度对熔接痕的影响最明显。成型过程中的熔体温度与模具温度越高,充模速度越快,熔体流动时的温度降低越少。当前锋面上的熔体温度近似于锋面内侧的温度时,熔接痕便可基本消除,外观几乎看不出有熔接痕存在。同时,适当增大注射压力有助于克服熔体流动阻力,提高料流前端的熔接压力,促进相互熔合,提高熔接痕强度。

9.1 提高溶体温度和模具温度

合理提高熔体温度与模具温度,有助于提高熔接强度。当然,这会增加冷却时间,造成注塑成型周期的加长,生产效率降低,塑胶件加工成本增加,这是注塑供应商所不愿意看到的。

由于熔体黏度和高分子链段的热运动强烈地依赖于温度,升高温度能降低熔体黏度,加快链段热运动能加速材料的松弛过程,使熔体进入型腔后仍具有较高温度和较强活动能力,还可减小熔体与型腔壁接触时形成的凝结层厚度;增大熔体流动通道截面积有利于熔体料流前锋充分熔合,分子链能充分扩散和相互缠结,提高熔接痕区域的强度。

提高模具温度可使熔体进入型腔后的冷却速率变慢,使熔体分子保持较强活动能力的时间较长,可减小熔体与型腔壁接触时形成的凝结层厚度。熔体缓慢冷却又使熔接痕处于取向应力状态下的分子链有较长的时间松弛,对塑胶件总体强度和熔接痕强度有利。

提高注塑压力有助于克服流道阻力,把压力传递到波前锋,使熔体在熔接痕处以高压熔合,增加熔接痕处的密度,并且令分子链沿压力方向伸展,使熔接痕强度提高。另外,实验证明,熔接痕距离浇口越近,熔接痕强度越高。这是因为近浇口处压力高,远浇口处压力低。提高保压压力有助于增加熔接痕处的密度,使熔接痕强度得到提高。

增加保压压力,给分子链的运动提供了更多的动能,能够促进两股熔体的相互结合,提升熔接痕强度,但是同样也提高了对模具性能的要求,而且容易形成溢料、飞边等其他缺陷。提高注射速度或缩短充模时间,使两股熔体在还具有较高的温度和活性时就能够相遇,因而熔接痕强度比较高。同样,这也对模具的要求提高,而且使产生气泡和亮斑等缺陷的几率增大。提高注射速度或缩短了充模时间,将减少熔体波前锋汇合前的流动时间,减少热耗散,并加强剪切生热,使粘度下降,增加流动性,并且熔体温度回升,从而提高了熔接痕强度。对于低熔体质量流动速率的剪切敏感性聚合物来说,提高注射速度或缩短充填时间,可降低粘度,使分子链在熔接痕区进一步松弛。熔接痕强度对充填时间非常敏感,会随着充填时间的缩短而增强。

对于有些塑胶件,可在成型后进行适当的热处理,以消除成型过程中的残余应力,也有利于改善熔接痕的外观质量与强度。由于熔接痕处往往存在应力集中,所以热处理可以为塑胶件中处于成型应力状态下的分子链提供松弛条件,能消除或大大减小在成型过程中形成的内应力,有助于改善塑胶件的外观和力学性能。当然,热处理属于二次工序,这会增加塑胶件成本,应当做为最不得已的选择。

如果注塑机的塑化能力不够,塑料不能充分塑化,导致在充模时产生熔接痕,对此,应核查注塑机的塑化能力。

如果喷嘴孔直径过小,使得充模速度较慢,也容易产生熔接痕,对此,应换用大直径的喷嘴。

如果注塑机的吨位过小,料筒中的压力损失太大,易导致不同程度的熔接不良,对此,应换吨位较大的注塑机。

热电偶、温控仪或加热系统失调造成温控失灵。

螺杆转速和停止动作不稳定,检查液压系统。

降低合模力,以利排气。

适当增加背压力及调整螺杆转速以获得更高均匀的熔胶温度;提高螺杆转速,使塑料黏度下降;增加背压压力,使塑料密度提高。

1. 免责声明:部分图片来源于网络,仅供学习用,侵权删。

2. 原创作品,欢迎转载,抄袭必究。如需转载,请联系作者,转载要求不能修改内容和保留文末作者及公 众号信息。