抗原检测试剂盒卡壳,一个简单设计优化可以年降本200万? | 2022年回顾No.6

我们常常感叹降本很难,降本没有思路、无从下手。

最近在家,抗原核酸检测不断。在做抗原过程中,出于降本设计职业本能,我仔细研究了抗原检测试剂盒卡壳的结构,发现了一个降本设计优化点。

简单计算一下,这个优化如果能够实施,竟然可以帮助企业每年节省200万的成本。

本文以卡壳为案例,抛砖引玉,希望给大家的降本提供一些启示。

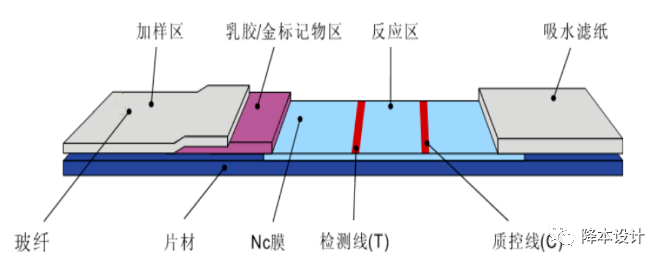

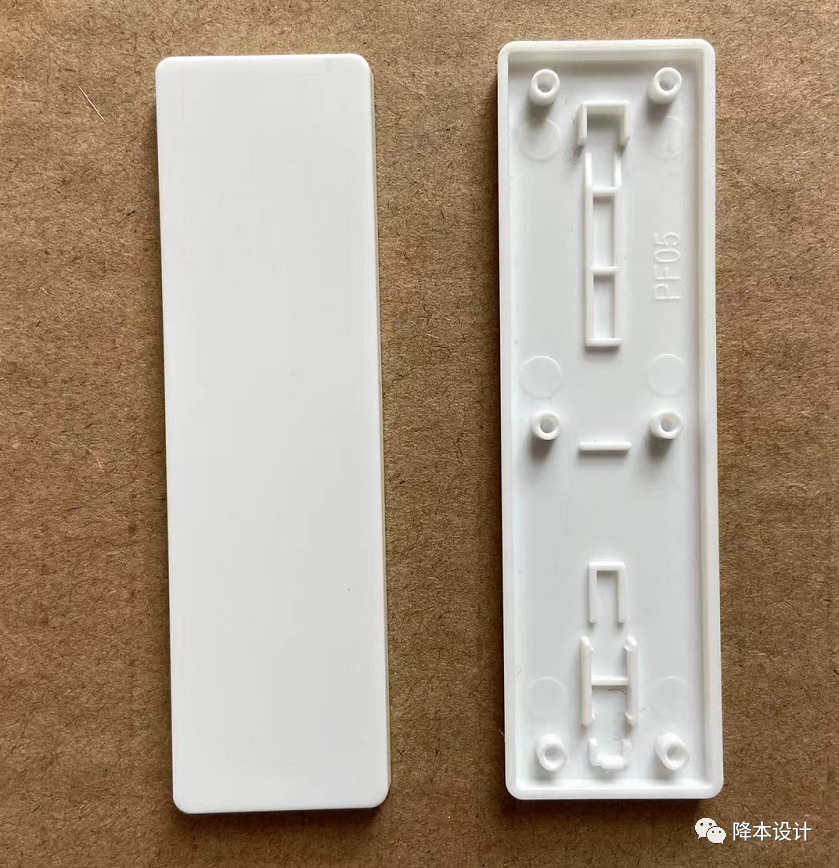

▲产品拆解后外观

这是卡壳上盖和下盖。

上盖和下盖的结构很类似,主体是一块平板,平板上局部有一些特征(用于固定试剂检测部件),四周有侧壁,壁厚均为1.0mm,而中间并没有加强筋把四周侧壁连接成一个整体。

上盖和下盖均是塑胶件,材料大多为PP或HIPS,通过注塑成型加工生产。上盖外观面再通过激光打印出标识。

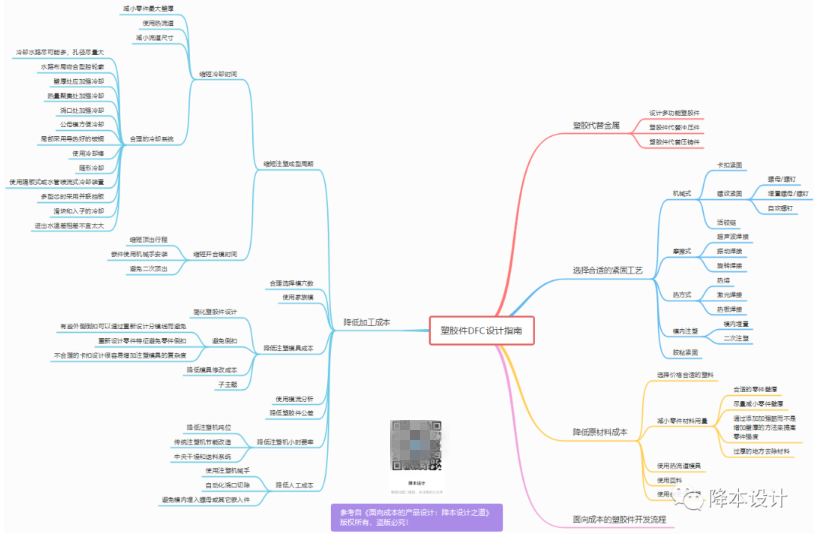

2.2 塑胶件降本设计的总体思路

塑胶件DFC设计指南,从塑胶代替金属、选择合适的紧固工艺、降低原材料成本、降低加工成本和面向成本的塑胶件开发流程等五个维度,来分别介绍具体的塑胶件降本方法。该指南是各行各业塑胶件进行降本设计最佳实践,

我们在对塑胶件进行降本时,可以按照设计指南,傻瓜式的、一条一条的去检查我们的产品设计,就有可能获得可实施的降本措施。

详情请参考《面向成本的产品设计:降本设计之道》一书。

针对卡壳的上壳和下壳,我们发现,“通过添加加强筋而不是增加壁厚的方法来提高零件强度”,也许是一个潜在的降本思路。

这个指南告诉我们,为提高零件强度,最好的方法是添加加强筋,而不是增加壁厚;这可以减少零件材料用量,从而降低成本。

为什么加强筋可以增加零件强度?通过有限元分析或者力学计算,我们可以证明。

现在,我们可以用下盖来进行实物证明。下盖刚好有一部分有加强筋,有一部分没有。我们做两个简单实验,来验证有加强筋处和没有加强筋处的折弯强度。

我们把施力点放在没有加强筋处,下盖很容易折弯。

而我们把施力点放在有加强筋处,相对于之前,下盖难以折弯,同时最大折弯发生在没有加强筋处,而不是承受施力点的加强筋处。

通过简单实验证明:有加强筋处的下盖强度远远高于没有加强筋处。

如果大家手头刚好有抗原检测试剂盒,可以自己试试,感受会更加深刻。

既然添加加强筋可以保证零件强度,那么我们在卡壳上盖和下盖添加横向和纵向的加强筋,加强筋把四周侧壁连接成一个整体,如图所示。

注1:图中仅为简单示意,加筋的位置如果与试剂检测部件有干涉,需要避开。

我相信,按照这样的优化设计,强度一定会优于之前的设计。会CAE的同学,可以简单模拟一下。

注2:本文仅仅是举例,给大家一些降本设计的启示。至于壁厚是否可以真正减少为0.8mm,除了强度之外,可能还会考虑抗原检测试剂盒的阻燃或者其它安规等要求。

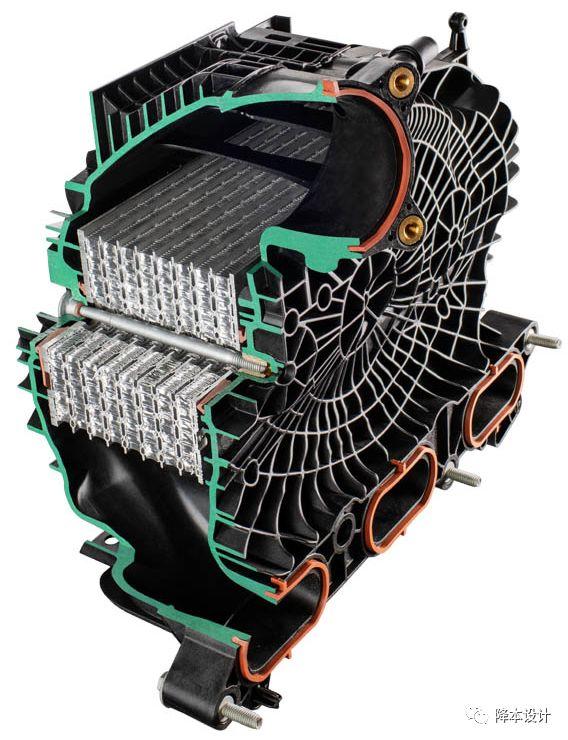

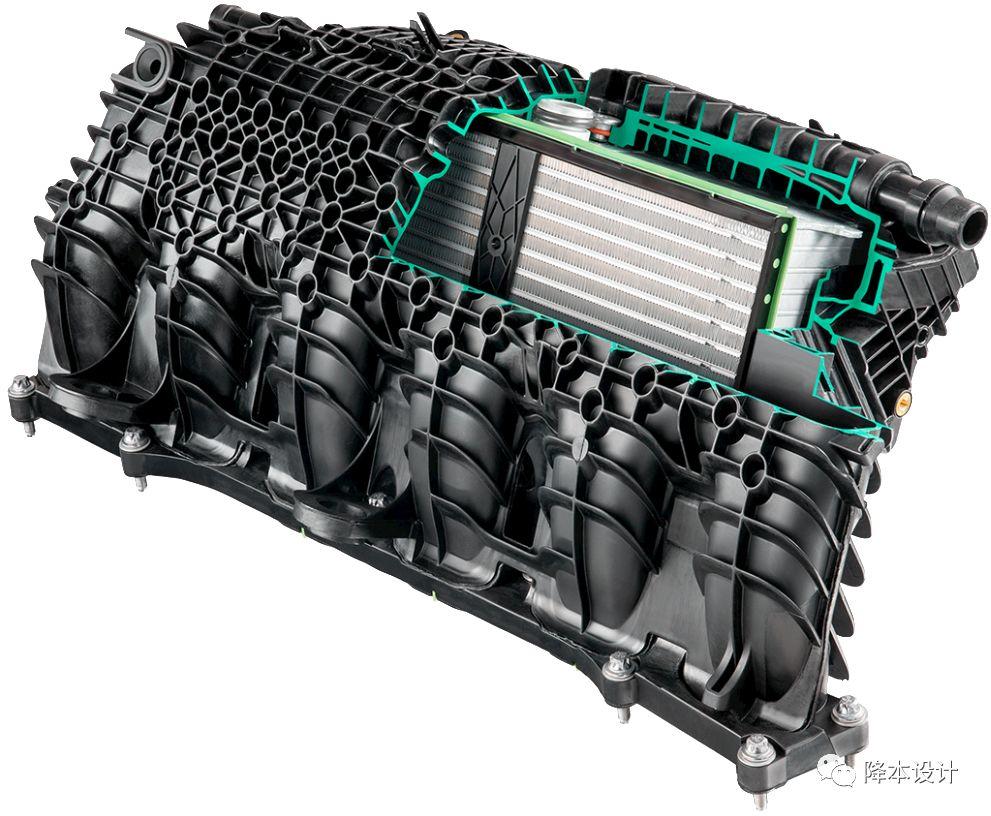

其实,通过加筋来增加零件强度的方法,在很多行业已经广泛应用了,下面是汽车零部件行业的一些加强筋的设计,看着这些密密麻麻的加强筋,非常让人震撼。

通过以上分析,我们初步可以得出抗原检测试剂盒卡壳通过加加强筋而不壁厚减小,是一个潜在的降本优化点。

那么,我们把壁厚从1.00mm减少为0.8mm,可以节省多少成本呢?

上盖的重量是1.38g(数据来源于网络),壁厚减少20%,同时因为加筋增加了材料,我们就按照重量减少15%来计算,是0.21g。

上盖用的比较多是PP和HIPS材料,我们按照每公斤12元来计算。

有的企业每天生产200万套产品(数据来源于网络)。我们按照1年12个月,每个月生产20天来计算。

那么每年上盖材料节省的成本为:

0.21*12/1000*12*20*2,000,000=1,209,600元。

上盖和下盖节省的材料合在一起,就是2,419,200元,200万以上,差不多250万了。

一个小小的设计优化,就可以节省200万,是不是让人很震惊?

这就是降本设计的魅力和威力!

注3:壁厚减少,同时可以降低加工成本,为节省篇幅,本文没有计算。因为壁厚减少,塑胶件注塑成型时的冷却时间可以缩短,成型周期可以缩短,加工成本也会相应降低。

注4:通过添加加强筋把壁厚减小,仅仅是众多塑胶件DFC设计指南中一条,如果我们再继续研究,可能会发现更多的降本优化措施。

----END---

来源:降本设计