金属玻璃具有独特的短程有序和长程无序原子结构,具有优异的机械性能。然而,两个主要障碍阻碍了金属玻璃在结构应用中的使用:一个是金属玻璃的尺寸受到玻璃形成能力和制造过程中对高冷却速率的要求的限制;另一个是由于缺乏应变硬化、固有剪切带和裂纹屏障,室温下的宏观塑性较差。

增材制造(AM),例如选区激光熔化(SLM),可以在“逐点逐层”制造过程中确保相对较高的冷却速率,从而有可能超越金属的尺寸限制玻璃。使用SLM的Ti、Zr、Fe和Al基金属玻璃已经取得了一些成就。然而,由于其宏观可塑性较差,当SLM制造过程中的热应力累积超过阈值时,剪切带容易成核并扩展到裂纹中。因此,在SLM制造过程中,提高金属玻璃在室温下的宏观塑性至关重要。 原位延性枝晶增强大块金属玻璃基复合材料(BMGC)制造已被证明是提高金属玻璃塑性的最有效方法。原位延性枝晶的存在可以有效地增加剪切带并阻碍剪切带扩展,从而延迟裂纹的形成,特别是在原位β相增强Ti/Zr基BMGCs和原位ZrCu相增强Zr-基于BMGC。 西北工业大学凝固技术国家重点实验室、金属高性能增材制造与创新设计重点实验室的研究人员使用SLM制造了无毒的原位β相增强Ti/Zr基BMGC (Ti0.65Zr0.35) 90Cu10 (at.%),并使用X射线衍射表征了其微观结构(XRD)、扫描电子显微镜(SEM)和透射电子显微镜(TEM);此外,还使用纳米和微米压痕进行了变形研究。相关研究以“Selective Laser Melting (SLM) of in-situ beta phase reinforced Ti/Zr-based bulk metallic glass matrix composite” 为标题发表在《Scripta Materialia》期刊上。 试验方案

使用纯度>99%(wt%)的Ti、Zr和Cu元素粉末;在SLM实验之前,使用行星式球磨机将它们混合。通过SLM(RenishawAM250)制造尺寸为10×7×2mm3的样品。主要加工参数为激光功率200W,层厚30μm,扫描速度500mm/s。点距和影线长度分别为105和40μm。相邻层之间的旋转角度为67°。在SLM过程中,氧气水平保持在200ppm以下。 结果与讨论

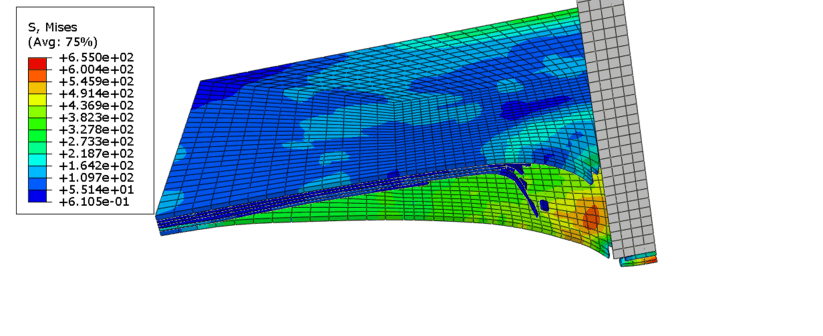

尽管有一些未融合的粉末和微孔,但在BMGC沉积物中没有观察到裂纹(图1A、B)。XRD结果显示出明显的无定形扩散峰,以及由β相和一小部分(Ti,Zr)2Cu相组成的结晶相(图1C)。

图1. A. BMGC剖面在构建方向的OM图像;B. BMGC切片水平方向局部放大OM图;C. BMGC的XRD图 BMGC样品主要有两种显微结构(图2A)。在熔池的中心区域,非晶相和β相的平均宽度相对较小(表1)。微观结构细密,β枝晶排列呈沿熔池中心定向生长(图2B)。无定形相分散均匀,并呈现出不同的形貌,如球体、细长球体和网络(图2B)。在熔池的边缘区域和多个熔池的重叠区域,非晶相呈现出更粗糙和更连续的网络(图2C,D)。精细和粗糙微观结构中非晶相的体积分数分别为18%和21%。非晶相和β相的平均宽度分别低于0.4和1.2μm。与使用传统技术制备的微观结构相比,通过SLM制备的原位β相增强Ti/Zr基BMGC的细小和粗大微观结构都更精细,这是由于SLM制造过程中更高的冷却速率。

图2. A.构建方向显微组织的SEM-BSE图像(红色虚线是熔池边缘,黄色虚线是中心区和热影响区(HAZ)之间的边界)的熔池;HAZ在红色和黄色虚线之间);B.面板A中熔池中心区域“I”的精细微观结构的SEM-BSE图像(面板A、I);C.面板A中熔池边缘区域“II”粗微结构的SEM-BSE图像(面板A,II;HAZ在红色和黄色虚线之间);D.图A中多个熔池重叠区“III”粗微结构的SEM-BSE图像(图A,III);E. (Ti0.65Zr0.35) 100-xCux的伪二元相图;F. 熔池内温度分布示意图;G. 熔池中心区和热影响区TTT(时间-温度-转变)示意图;H. 熔池中心区精细微结构演化示意图,对应图G中的曲线“o-a-b-c-d-e”(图G,o-a-b-c-d-e);K. 熔池热影响区粗微结构演化示意图,对应面板 G 中的曲线“o-f-g-h-k”(面板 G,o-f-g-h-k) 制备原位β相强化Ti/Zr基BMGCs的关键问题是液体+β共存区的可控凝固,这主要取决于合金成分和冷却速率。根据热力学计算结果,(Ti0.65Zr0.35) 90Cu10中存在大的液态+β区(图2E)。熔池内的温度分布是不均匀的,温度梯度的方向是从熔池边缘到中心(图2F)。与传统技术相比,SLM熔池中的温度梯度和液固界面速度相对较高[25,26]。熔池边缘存在热影响区(HAZ),其温度与玻璃化转变点(Tg)和熔点(Tm)(图2F,G)。此外,由于SLM的“逐点逐层”制造过程,以及不同的扫描策略,多个熔池的重叠区域可能会受到多次再加热影响。 在熔池的中心区域,当使用激光照射元素粉末时,温度迅速上升到熔点a以上(图2G),并形成液相(图2H,o-a,a)。当温度下降到结晶点c时(图2G),在过冷液相中形成大量β相晶核(图2H,c)。随着温度从c点到d点的进一步降低(图2G),β相枝晶在熔池中沿温度梯度方向生长(图2H,c-d)。由于SLM熔池中的高温梯度和液固界面速度,枝晶臂可以显着细化。到达点d(图2G)后,β相可以聚结形成连续的网络,剩余的过冷液相均匀分散,具有不同的形态,例如球体、细长球体和网络(图2H,d)。当温度下降到玻璃化转变点e(图2G)时,这种残留的过冷液相转变为非晶相,从而产生更精细的微观结构(图2H,e)。

在熔池的边缘区域和多个熔池的重叠区域,当受到激光照射时,沉积层的温度升高到HAZ的温度。随着温度从点f升高到点g(图2G),沉积层的非晶相转化为过冷液相,β相部分熔化(图2K,o-f,f,f-g)。当温度从 g 点下降到h点时(图2G),β相再次生长(图2K,g-h)。此外,β相在f点和k点之间的HAZ中不断合并和球化。当温度下降到玻璃化转变点k(图2G)时,会形成更连续的网络和更粗的微观结构(图2K,k)。